聚苯硫醚/玻璃纤维轻质复合材料制备及性能研究

2019-07-11

1. 上海市质量监督检验技术研究院,上海 200233;2. 上海杰事杰新材料(集团)股份有限公司,上海 201108

近些年来,汽车的轻量化和可持续发展越来越受到重视。在汽车内饰用纺织品中,玻璃纤维以其独特的高强度、高模量、耐腐蚀、耐高温、抗老化、降噪声等特性成为研究热点。目前汽车上常用轻质高分子复合材料来取代钢结构件,主要有玻璃纤维增强热塑性材料、玻璃纤维毡增强热塑性材料(GMT)等[1]。其中,GMT是由连续玻璃纤维毡和热塑性树脂合成的一种新型复合材料,其以热塑性树脂(通用塑料、工程塑料或高性能塑料)为基体,以玻璃纤维毡(短切或连续的玻璃纤维毡)为增强骨架。轻质GMT材料具有轻质环保、吸声隔热、高强韧性、优良的抗化学腐蚀性和环境适应性等特点,是汽车轻量化的首选材料之一。

聚苯硫醚(PPS)纤维是一种新型高性能合成纤维,具有优异的热稳定性、耐化学腐蚀性、阻燃性等,在环保、电子、机械、汽车、纺织、航空航天等领域得到了广泛应用[2]。但是纯聚苯硫醚纤维脆性较大、冲击韧性较差,若以玻璃纤维等无机材料增强后可提高其物理机械性能,因此很多学者对此进行了大量的研究[3]。

本研究旨在探索制备GMT材料的新途径,通过PPS纤维与玻璃纤维的机械混合、梳理成网,再经针刺热压工艺,试图研制出一种既具有优秀的力学性能又具有良好的隔声性能的功能化PPS/玻璃纤维轻质复合材料。

1 试验部分

1.1 主要原料

玻璃纤维:长78.0 mm,2 400 tex/束,耐高温型352A(巨石集团)。

PPS纤维:长78.0 mm(裁剪),440 dtex/束,耐高温型(四川得阳特种新材料有限公司)。

1.2 样品制备

本文所研究的复合材料工艺主要包括2个步骤:玻璃纤维和PPS纤维的混合、梳理成网并针刺成毡;PPS/玻璃纤维复合材料的热压成型。

1.2.1 针刺毡的制备

PPS纤维与玻璃纤维按照质量比60 ∶40进行混合,经过粗开松、精开松后,纤维由管道输送到梳理机;进一步梳理后,由交叉铺网机进行铺网;纤网经过1道上下针刺后裁剪成规格为60 cm×60 cm PPS/玻璃纤维针刺毡小样。

1.2.2 复合材料的制备

先平铺1层聚四氟乙烯脱膜纸,再分别放置1.5、 2、 3和4 mm厚的模具,把裁好的60 cm×60 cm的PPS/玻璃纤维针刺毡小样放置在模具中央,然后在上面平铺1层聚四氟乙烯脱膜纸。依次分别进行热压、冷压,制出4种不同厚度的复合材料,编号分别为1#~4#。具体工艺参数为:热压温度300 ℃、冷压温度20 ℃、热(冷)压压力1 MPa、热压时间8 min、冷压时间30 min。

2 性能测试

2.1 厚度

根据GB/T 24218.2—2009标准,对样品进行厚度测试。

2.2 面密度

根据GB/T 24218.1—2009标准,用电子天平对样品进行面密度测试。

2.3 力学性能

拉伸强度和断裂伸长率测试按照ASTM D638标准测试,弯曲强度按照ASTM D790标准测试,悬臂梁无缺口冲击强度按照ASTM D256标准测试。

2.4 热变形温度

参照GB/T 1634.2—2004标准,对样品进行热变形温度测试。

2.5 隔声性能

根据ISO 10534-2标准,对样品进行隔声性能测试,将材料贴实安装,测试结果以1/3倍频程中心频率表示。

测试仪器:PULSE 3550B 5通道频谱分析仪、4206T驻波阻抗管、4189传声器、7758型声学材料测试系统和4231声学校准器。

3 试验结果与讨论

3.1 结构与力学性能

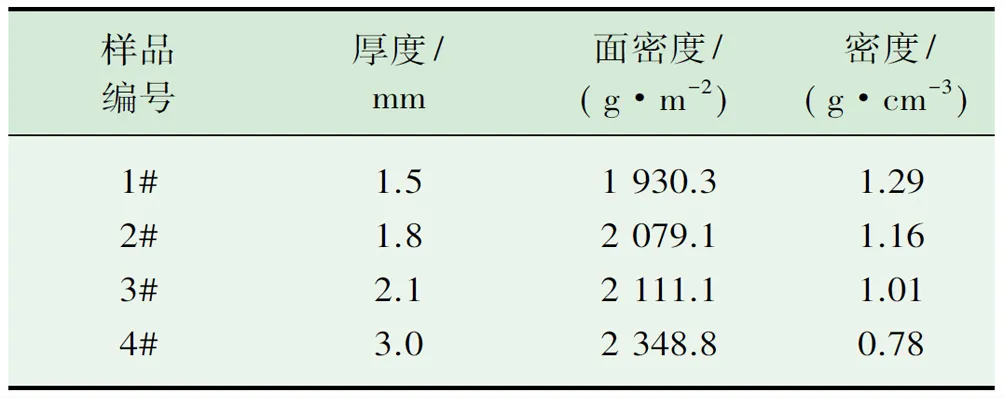

4种不同厚度的样品基本结构参数见表1,发现本文所制样品面密度较低,厚度较小。

表1 样品的规格参数

4种样品的力学性能如表2所示。玻璃纤维由于具有较好的力学性能,在复合材料中起增强体作用,其在受力过程中是载荷的主要承载体。PPS纤维在复合材料中主要起固结作用。材料经热压后,玻璃纤维和PPS纤维之间因黏结而使复合材料强力增强。

表2 样品的机械性能

从表2可以看到4种样品的悬臂梁无缺口冲击强度均较大,这是由于玻璃纤维的加入,增强了材料的柔韧性。同时也可以看出,在相同的热压条件下,厚度较小的复合材料的拉伸强度和弯曲强度较大。这可能是由于模具厚度越小,起黏结作用的PPS纤维越容易浸透到玻璃纤维之间,并能均匀地包覆在玻璃纤维周围,纤维网被更加紧密地压在一起,所以复合材料的整体力学性能增强。

3.2 热变形温度

表3为4种样品的热变形温度,从表3可以看出,4种不同厚度样品的热变形温度都达到了270 ℃以上,说明PPS/玻璃纤维复合材料具有非常好的耐高温性能。

PPS纤维本身耐热性能良好,经玻璃纤维填充后热变形温度有更大地提高。这是因为复合材料的热变形温度主要与PPS纤维和玻璃纤维的模量及结合强度有关。玻璃纤维的模量高,在恒定压力、匀速升温的条件下,当外力施加在玻璃纤维上时,材料的变形速率减小,因此PPS/玻璃纤维复合材料的热变形温度有所提高[4]。

表3 样品的热变形温度

3.3 隔声性能

材料的隔声一般包括2个部分:反射和吸收。隔声机理为当声波传播到材料时,部分声波在材料表面发生反射和散射,部分声波穿过表面进入材料内部并在孔隙与纤维间不断进行反射,纤维因此发生振动而使声能损失,因此声压被降低。同时当声波在孔隙中传播时,空气分子发生振动,但由于纤维边界摩擦力的存在,空气分子振动产生黏滞效应,声能被加速转换成热能而被消耗,从而达到隔声降噪的目的[5]。材料的隔声性能用隔声量(单位为dB)来表征,隔声量越大,材料隔声性能越好。图1为4种样品的隔声性能测试曲线。

图1 样品的隔声性能测试曲线

由图1可知4种样品曲线走势类似,均在5 000 Hz处达到了最高隔声量。同时也可以看到曲线在630 Hz处出现了一个拐点,这是因为测试由中低频向中高频转换时,更换阻抗管产生了随机误差,并且测试系统本身也会存在一定的系统误差。在频率为200~6 300 Hz时,1#样品的隔声量比2#和3#样品大。在中低频段,1#样品的隔声量比4#样品大,在频率为5 000 Hz附近,1#样品的隔声量比4#样品小。一般而言,材料的面密度和结构决定了材料在中高频的隔声性能,在一定范围内,材料的面密度、厚度和孔隙率越大,材料的隔声性能越好,因此4#样品在5 000 Hz频率下的隔声量较大。在频率为200~6300 Hz时,1#样品的隔声性能较为稳定,适合作为汽车用隔声材料。

4 结语

PPS纤维与玻璃纤维以60 ∶40的质量比混合,先经针刺工艺制成针刺毡,再由热压工艺制得轻质复合材料。通过对比发现厚度为1.5 mm的复合材料,面密度最小,拉伸强度和弯曲强度最大,热变形温度较高,可达275 ℃,隔声性能较好,最大隔声量出现在5 000 Hz频率处。

本文研发的PPS/玻璃纤维轻质复合材料,既具有良好的物理力学性能,又具有很好的隔声性能,在汽车内饰中具有很好的发展前景。