回坡底选煤厂重介分选过程智能化系统设计

2019-07-11段福山董林义

段福山,董林义,杨 周,李 勇,杨 斌

(霍州煤电集团有限责任公司,山西 临汾 041000)

回坡底煤矿选煤厂是与回坡底矿井配套的矿井型选煤厂,设计入洗能力185万t/年,重介环节采用三产品无压重介旋流器分选工艺流程,分选过程主要存在问题有:正常生产过程中,密控系统补水和分流只能实现集控手动控制,分流开度过大、时间过长,造成密度波动强、合介桶位不稳定,同时也影响磁选机回收磁铁粉,介耗大,集控人员劳动强度大,使重介分选过程质量失控。

重介分选过程关键控制变量为补水量和分流量,尤其是分流操作对重介分选过程中悬浮液密度的影响较大。在分流阀开度较大的状态下,大部分的介质通过磁选机回收后返回到合格介质桶中,使桶内悬浮液密度增大,为了平衡入料处悬浮液密度,此时补水阀开度也将增大,使密度降低,同时合介桶桶位升高,为了不使合介桶溢出,又需要将分流阀开度大幅度减小。使得整个系统处于一个参数之间强耦合的动态平衡中[1],同时分流控制系统是一个滞后性较强的系统,分流阀开度对于悬浮液密度的影响要经过较长的时间才能够反应过来,因此建立合适的数学模型对系统参数进行预测是分流控制的关键因素。

目前,采用的自动补水方法为PID控制算法,其控制效果较为理想。自动分流方法应与自动补水配合,有模糊控制、粒子群算法、最小二乘支持向量机等[2-5],但在控制方式上还存在计算与控制相分离、控制响应时间较长等问题。整个控制系统较为繁琐,维护难度大,软件间过多的通讯也使得控制实时性得不到保证。因此,设计一个相对快捷、可移植性强、计算和控制于一体的控制系统对于重介分流控制工艺很有必要。

1 重介过程关键参量耦合特性分析

1.1 煤泥含量、磁性物含量的作用与耦合特性

悬浮液由水、加重剂和煤泥3种物质所组成。磁铁粉含量可采用磁性物含量仪进行测试获得,密度计可测出悬浮液密度,煤泥含量与密度和磁性物含量的数学关系通过建模可以获得。重介悬浮液在分选过程中不仅需要密度稳定,更需要煤泥含量稳定,这是保证重介分选设备分选精度和分选产品质量稳定的双重条件。

不同分选密度,在同等固体体积浓度下,分选密度越高,悬浮液煤泥含量变化的范围越小。以固体体积浓度不高于30%为例,悬浮液密度为1.45 g/cm3时煤泥含量为0~48%,而当悬浮液密度为1.60 g/cm3时,煤泥含量为0~36%,急剧降低了12%.

控制重介悬浮液的磁性物含量或煤泥的方法是通过调整分流阀开度实现的,这是分流阀动作的第一个因素。同时可以看出,通过调整分流,在提高磁性物含量、降低煤泥含量的同时,重介悬浮液密度也增加了,可见分流实现降低煤泥含量的同时和密度控制具有耦合特性。

1.2 合介桶液位在密度控制中的作用与耦合特性

在正常重介选煤生产过程中,合介桶内液面,应该保持在合介桶位的中间部位。也就是说,对合介桶的液位应有高低限位。当悬浮液密度达到规定值的要求时,一般情况下合格介质桶内液面的高低取决于系统中磁铁矿粉的总量。

液位过高,说明合格悬浮液的密度变小而不合格,且当停止生产时由于管道和分选器中的介质回流,会引起介质桶溢流,造成介质损失,应加大分流量,使之浓缩。液位过低,说明磁铁矿粉总量过少,同时也会使合介输送到分选器时压力难以保证,影响正常生产,应添加新的磁铁矿粉或者补加一定的浓介。

在正常生产过程中,合格介质桶的液位应是比较平稳、缓慢的逐渐下降。但是对于异常工况,则表现为合格介质桶的液位上升,这表明系统有多余的水补进,为了维持正常分选过程,需要通过分流的方式平衡进入合格介质桶中多余的水量,这就产生了第二个分流阀动作的原因。同时可以看出,通过调整分流,在降低合介桶液位的同时,密度也增加了,可见分流实现降低液位的同时和密度控制也具有耦合特性。

1.3 自动补水阀的作用与耦合特性

补水阀的PID自动控制方法应用效果较为理想,补水阀开度可体现重介悬浮液密度信息。根据补水阀控制特性,当阀位处于较小开度时,表明合格介质桶内的悬浮液密度已经比较低,可考虑提前进行分流,以维持合格介质桶内较高的密度值,维持自动补水的PID控制器的正常动作。反之,当自动补水阀阀位处于较大开度时,表明合介桶内的密度值处于较高值,此时可减少分流阀的开度,减少系统的补水量,相当于预测控制,提前动作,同时使得系统具有较好的控制环境。这是第3个分流阀动作的原因。同时可以看出,通过调整分流,在控制补水阀开度的同时,密度也发生了变化,可见分流实现预先控制密度的同时和密度控制也具有耦合特性。

从上述分析可以看出,实现自动分流主要考虑降低煤泥含量、维持合介桶合理液位、调整自动补水阀开度3个因素,同时这3个因素和密度自动控制具有耦合特性。因此,在自动补水和自动分流之间找到平衡,必须采用解耦技术。

2 PID补水+ LS-SVM分流重介分选过程智能控制方法

通过对密度控制系统的分析可以看出,密度控制系统是一个多输入(密度值、磁性物含量给定、桶位和自动补水阀开度给定)和多输出(自动补水阀和自动分流阀)系统,采用单纯的PID控制器无法解决问题。

对于补水阀开度,采用PID控制实现,对于分流阀开度,其开度由磁性物含量、合介桶液位、补水阀开度、重介悬浮液密度等多因素决定,由于各影响因素与分流阀开度之间难以建立精确的数学模型,是一个非线性、强耦合的系统,因此,采用最小二乘支持向量机(LS-SVM)进行模型建立。控制系统结构示意图见图1.

图1 重介悬浮液密度自动控制系统框图

3 基于Spring Boot架构的重介分选智能控制系统设计

重介分选过程智能控制系统整体架构由感知层、控制层、应用层3部分构成。感知层中的传感器采集桶位、密度、磁性物含量等数值,控制层中PLC进行收集之后通过Modbus TCP通讯将数据存储在应用层的数据库中,经过计算后返回自动分流的开度和补水阀开度两个返回值,再通过PLC返回给分流阀和补水阀进行自动控制。

应用层采用了MVC框架实现WEB服务器开发,由于传统的Spring框架配置更为复杂、部署配置过程更为繁琐、影响开发效率,而Spring Boot技术的出现减少了以往复杂繁琐的部署流程,能够快速便捷的构建项目,使用AOP和Ioc技术实现了组件之间的松耦合性,解决了第三方技术集成难度大等一系列问题。因此,利用Spring Boot技术快速便捷完成WEB项目搭建的框架,配合MVC框架实现了业务逻辑、数据模块和视图显示之间的解耦,同时使用Maven工具仓库管理项目的依赖、编译、文档等信息,提供了starter简化Maven配置,通过项目对象模型(Project Object Model,POM)进行项目相关功能的运作,完成了基于Spring框架的自动配置。Spring Boot还支持项目的热部署,对于工业实时控制系统来说,无需停止服务器便可以对项目进行修改,使得该系统在调试修改过程中最大化地减少对生产的影响,是一种便捷高效的部署方式。

系统架构图见图2.

图2 Spring Boot自动分流控制系统架构图

4 系统功能设计与应用

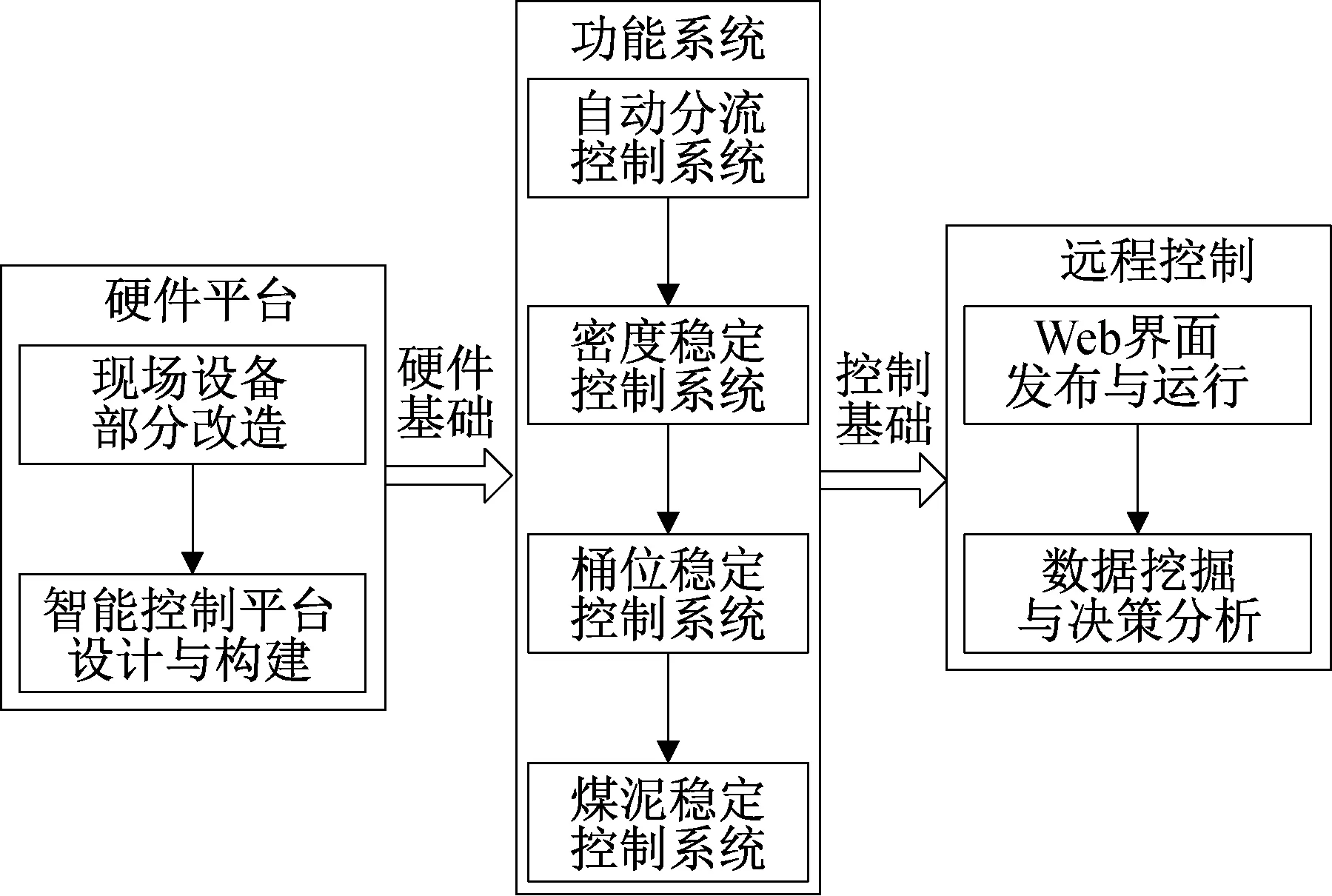

在回坡底选煤厂建立重介分选过程智能控制平台,功能设计见图3.

图3 重介分选过程智能控制平台示意图

重介分选过程智能控制平台采用高性能服务器双机冗余系统,配置UPS不间断电源,安装在集控室,用于实现采集数据、存储数据、算法开发、控制下位、数据发布等功能。该平台与配电室PLC建立通讯。PLC现场采集现有密度计、液位计、磁性物含量仪、旋流器入料压力等传感器数据。现场改造分流执行机构,安装在脱介筛下合格介质管道处。

重介分选过程智能控制平台Web发布的远程控制界面见图4.

图4 重介智能控制平台Web远程控制界面图

图4所示Web发布界面,可利用计算机Web应用打开实现远程授权登录,随时随地对重介分选过程进行监测、控制,提高重介分选分选过程运行高效性。

回坡底选煤厂重介分选过程智能控制系统通过一段时期的运行,可实现自动分流与自动补水无扰切换,实现了密度高精度控制、桶位稳定控制、煤泥含量稳定控制。在精煤灰分合格的前提下,精煤产率提高0.2%以上,介耗降低0.2 kg/t原煤以上。

5 结 论

通过研究重介分选过程智能化控制,分析了重介过程各参量耦合特性,设计了自动补水与分流控制方法,并建立了感知层、控制层、应用层的重介选煤全过程智能控制架构与平台,实现了选煤全过程的智能监测、智能控制、智能优化、智能远程运维等。该研究成果将进一步提升现有重介分选过程智能化水平,稳定重介悬浮液密度和悬浮液内的煤泥含量,提高分选效果、保证产品质量、提高精煤回收率,降低介质消耗的效果,同时降低工作人员的劳动强度。