内外双排力偶型径向柱塞马达泄漏分析与试验

2019-07-11闻德生隋广东刘巧燕刘小雪

闻德生 隋广东 刘巧燕 刘小雪

燕山大学机械工程学院,秦皇岛,066004

0 引言

目前,高压化的液压传动是一大发展趋势[1],而在高压工况下,很多传统液压马达的转子不能实现径向力的平衡,再加上高压油液的脉动影响,导致马达关键零部件出现疲劳损坏,缩短马达寿命[2-5]。齿轮马达和轴向柱塞马达都会出现径向力不平衡的问题,而本文介绍的马达是基于力偶原理和双定子思想的力偶型径向柱塞马达[6-9]。该马达的输出轴不受径向力作用,所受的切向力形成力偶矩,使输出轴传递转矩和转速,延长了马达的使用寿命。由于结构的特殊性,该马达可以实现内外双排,扩大了该马达的应用范围。试验验证了马达的工作原理和结构的正确性。

1 力偶柱塞马达简介

1.1 力偶柱塞马达原理

如图1所示,内外双排力偶型径向柱塞马达是将力偶原理应用到双定子液压马达的一种新构型。由于2个定子共用1个转子,因此内外马达排量不同。通过控制进油方式,该整体马达在相同的输入流量和压力下,可输出4种不同的转矩和转速。内马达反向供油时,可实现该整体马达的差动连接,从而扩大输出转矩和转速的调节范围。

图1 力偶马达的原理图Fig.1 Schematic diagram of couple motor

1.2 凸轮环导轨曲线的作用数和柱塞数与力偶的关系

力偶型径向柱塞马达中的力偶是由柱塞对凸轮环的作用力产生的,马达的凸轮环导轨曲线作用数和柱塞数之间的关系是能否形成力偶型马达的关键。设导轨曲线作用数x和柱塞数z存在最大公约数M。M=1时,马达径向力必不为零;M>1时,M个柱塞组相互作用,产生径向力的合力为零,即主矢为零,若此时的切向力不为零,则马达可成为力偶型马达。M=x或M=z时,位于进油区和回油区的柱塞都处于相同的相位,马达不能正常工作,即主矩为零,则马达不能成为力偶型马达。因此,x、z为合数(M>1且M≠x或M≠z)时,可形成力偶马达。表1总结了不同作用数和柱塞数(x、z为合数)组合下力偶马达的形成情况。

表1 常见的凸轮环作用数和柱塞数的组合

注: “√”表示可形成力偶马达,空格表示不可形成力偶马达。

2 泄漏分析

由于内外马达的泄漏形式相同,故以内马达为例,对柱塞在缸体中径向运动产生的泄漏和配流盘配流产生的泄漏进行分析[10]。

2.1 柱塞与缸体孔间的泄漏分析

柱塞在缸体中做反复径向运动,其泄漏主要由油液压差和柱塞的运动引起[11-12]。

2.1.1油液压差引起的泄漏

柱塞与缸体孔之间油液的流动可看作平行平面缝隙间的流动。柱塞底部通入高压油时[13],由压差引起的油液流动速度为

(1)

式中,v1为导轨曲线进油区段油液流动速度;μ为工作油液的动力黏度,μ=ρν;ρ为油液的密度;ν为运动黏度;l为柱塞的密封长度;Δp1为进油区段的压差;δ为柱塞和缸体孔之间的间隙;h为所分析油液的微单元点与柱塞间的距离。

柱塞在导轨曲线回油区段运动时,柱塞缩回缸体[14],由压差引起的油液流动速度为

(2)

式中,v2为导轨曲线回油区段油液流动速度;Δp2为回油区段的压差。

由式(1)、式(2)可得柱塞在一个作用区段内、由压差引起的柱塞副泄漏流量:

式中,d为柱塞直径。

实际工作中,柱塞在缸体中的运动处于偏心状态,则偏心环形间隙下的柱塞副泄漏量为

式中,ε为偏心比,ε=e/δ;e为柱塞与柱塞孔的偏心距。

导轨曲线的一个作用区段内,柱塞的密封长度l随角度不断变化,此处的柱塞密封长度是一个平均值。

2.1.2柱塞运动引起的泄漏

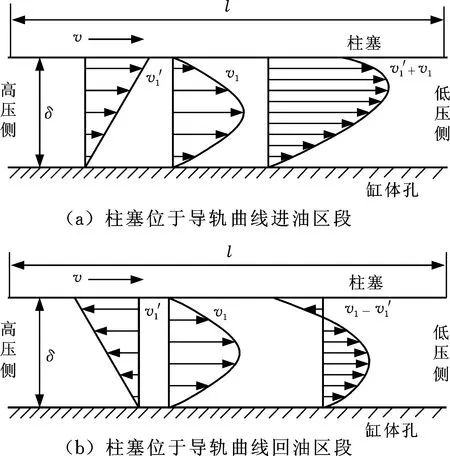

柱塞位于导轨曲线的进油区段时,柱塞底部通入高压油,柱塞的运动方向与油液的运动方向相同,如图2a所示,柱塞运动引起的油液流速为

v′1=vh/δ

(3)

式中,v为柱塞的径向运动速度。

柱塞位于导轨曲线的回油区段时,柱塞的运动方向与泄漏油液的流动方向相反[15],如图2b所示,柱塞运动引起的油液流速为

图2 柱塞和缸体孔间隙的泄漏关系图Fig.2 Leakage diagram of gap between plunger and cylinder bore v′2=-vh/δ

(4)

由式(3)、式(4)可得柱塞运动引起的油液泄漏量

(5)

由式(5)可知,柱塞在导轨曲线的一个作用区段内的运动对油液泄漏没有影响。

2.1.3柱塞腔内油液压缩引起的泄漏

柱塞由高压区运动到低压区的过程中,一部分油液会在高压区压缩,低压区膨胀。设柱塞在经过高压区时,柱塞腔内油液的体积变化为ΔV,柱塞进入低压区时,压力变化为Δp,柱塞腔内的体积变为V+ΔV,油液膨胀量为

ΔV=kVΔp

(6)

式中,k为油液的体积压缩系数。

由式(6)可得油液压缩性产生的总泄漏量

ΔQ=kVmnΔp

式中,m为内马达的柱塞数;n为该马达凸轮环的转速。

2.2 配流盘泄漏分析

由于马达的回油压力较低,配流盘回油窗口处的泄漏很小,故配流盘的泄漏大部分由进油窗口产生。油液在配流盘与缸体之间间隙的流动相当于2个平行圆盘间隙之间的流动[16],油液的压力分布如图3所示。

图3 马达配流盘的油口分布与压力分布Fig.3 Port distribution and pressure distribution of motor distribution plate

外密封带径向的压力变化率和油液在间隙之中的流动速度分别为

式中,r为压力是p处的半径;vp1为配流盘间隙中的油液流动速度;δp为配流盘和缸体之间的间隙;hp为所分析油液的微单元点与配流盘之间的距离;R3、R4分别为所分析油液微单元在外密封带起点处和终点处的半径。

设一个进油窗口在配流盘上所占的角度为θ,则配流盘上的一个进油窗口的外密封带所占的长度为θr,间隙的微小过流面积dA=θrdz,一个进油窗口在外密封带处的流量为

内密封带径向的压力变化率和油液在内密封带处间隙之中的流动速度分别为

式中,R1、R2分别为所分析油液微单元在内密封带起点处和终点处的半径。

一个进油窗口在内密封带处的流量为

将外密封带的泄漏和内密封带的泄漏相加,便可得到一个进油窗口产生的泄漏。内马达的作用数为x时,配流盘产生的泄漏为

Qp=x(Qp1+Qp2)

3 马达原理试验

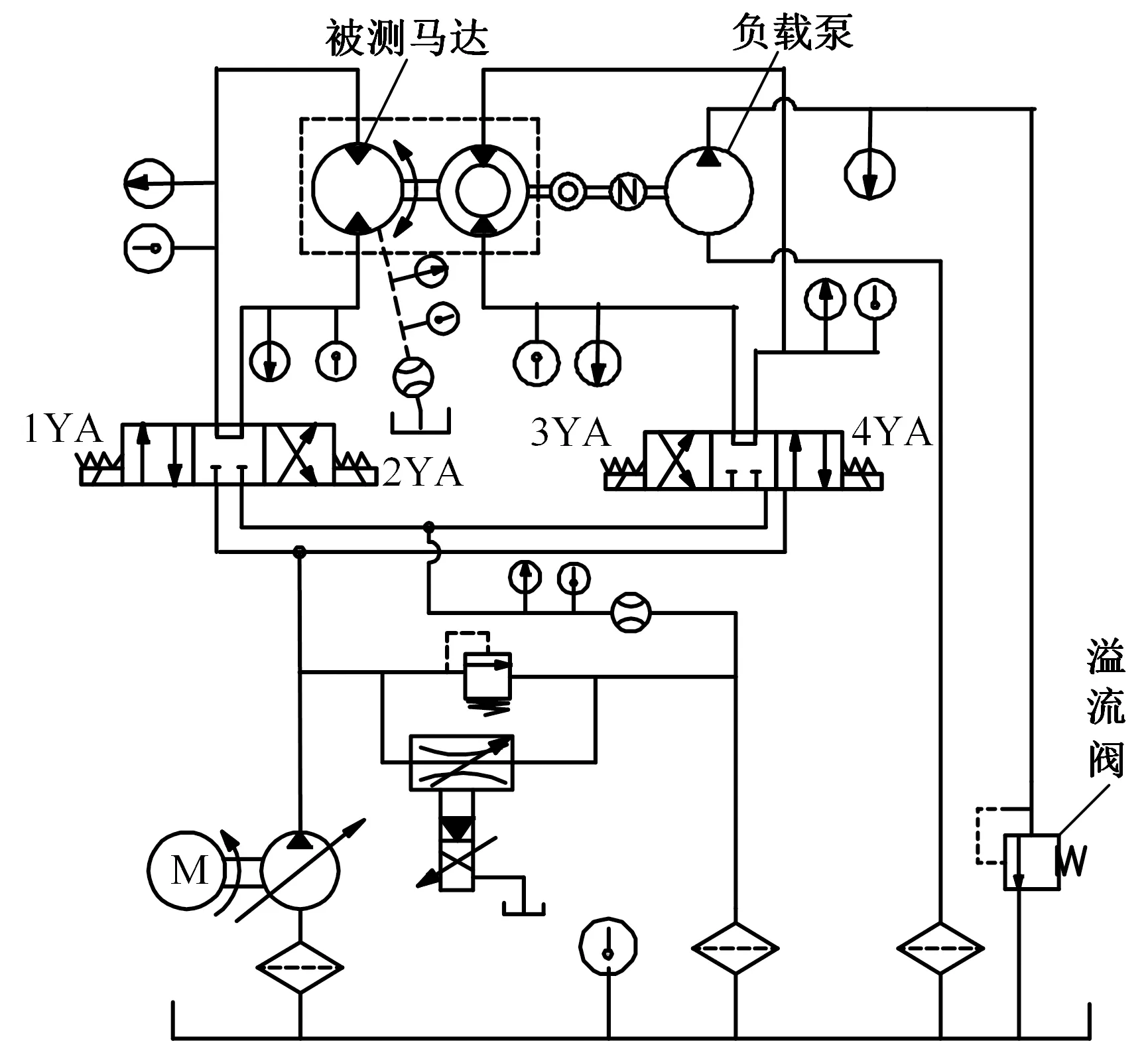

为了验证该马达结构的合理性,测量马达在4种工作方式下的转矩转速特性和马达的容积效率,搭建了马达试验液压回路[17],如图4所示。

图4 试验系统图Fig.4 Experimental system diagram

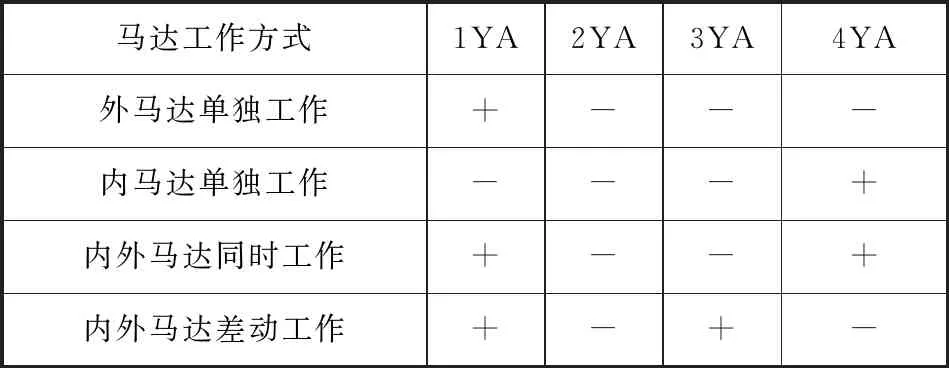

考虑试验内容和成本,所加工的试验样机没有进行相关的热处理,试验时分别设定溢流阀的压力,保证马达在4种工作方式下的压力相同。表2所示为三位四通电磁换向阀不同得电情况下的马达工况。

表2 马达工况

Tab.2Motoroperatingconditions

马达工作方式1YA2YA3YA4YA外马达单独工作+---内马达单独工作---+内外马达同时工作+--+内外马达差动工作+-+-

如图4所示,通过被测马达和负载泵间的转矩转速测试仪测量马达输出转矩和转速,溢流阀和负载泵组成负载,试验人员通过控制溢流阀的溢流压力调节负载泵的工作压力,通过压力表测量马达的进出口压力。

正式测试之前要注意以下几项:①液压系统装配时,应遵守规程,防止产生污染;②电源电压稳定,其波动值不超过额定电压的15%;③所有管接头应旋紧,保证接合面密封;④不能在无压力表的情况下调压,压力表损坏后要及时更换。测试数据如表3~表6所示。

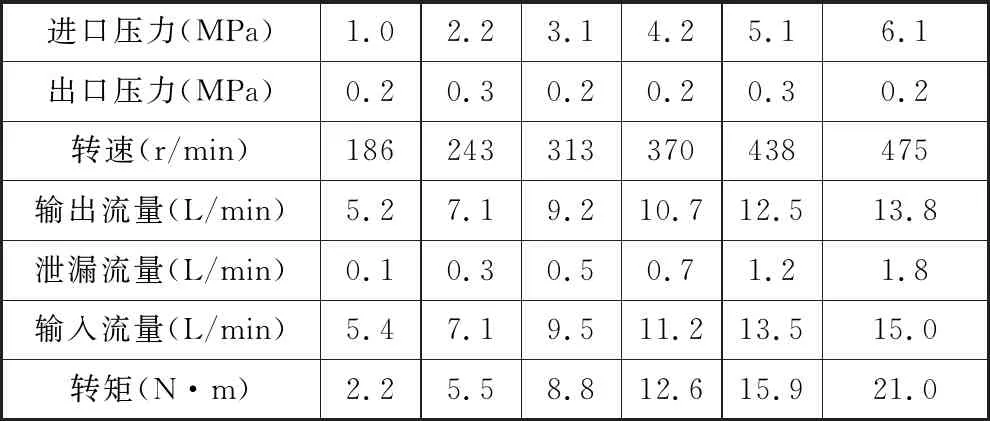

表3 内马达单独工作的试验数据

表4 外马达单独工作的试验数据

表5 内外马达同时工作的试验数据

表6 内外马达差动工作的试验数据

由表3~表6可知,相同负载压力下,马达转矩由大到小(转速由小到大)的工况排序为:内外马达同时工作、外马达单独工作、内外马达差动工作、内马达单独工作;马达在每一种工作方式下,其泄漏量都随负载压力的升高而增大,主要原因是,随着工作压力的升高,摩擦副的间隙变大。这要求我们在后续的研究中改进马达的加工工艺,并重点研究该马达的自动补偿密封等问题。

4 结论

(1)当内马达柱塞数m>1且m不等于导轨曲线作用数x或柱塞数z时,该马达成为力偶型马达。

(2)内马达单独工作时,输出转矩较小、转速较高;外马达单独工作时,转矩较大,转速较低;内外马达共同工作时,输出最大的转矩、最低的转速。

(3)由于马达结构是2个定子共用1个转子,故可实现整体马达的内外双排,扩大了马达的输出转矩和转速范围。