渤海油田某水平井防碰轨迹控制技术

2019-07-11和鹏飞

和鹏飞

(中海油能源发展股份有限公司工程技术分公司)

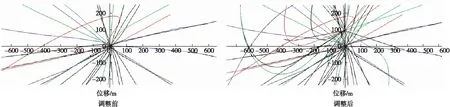

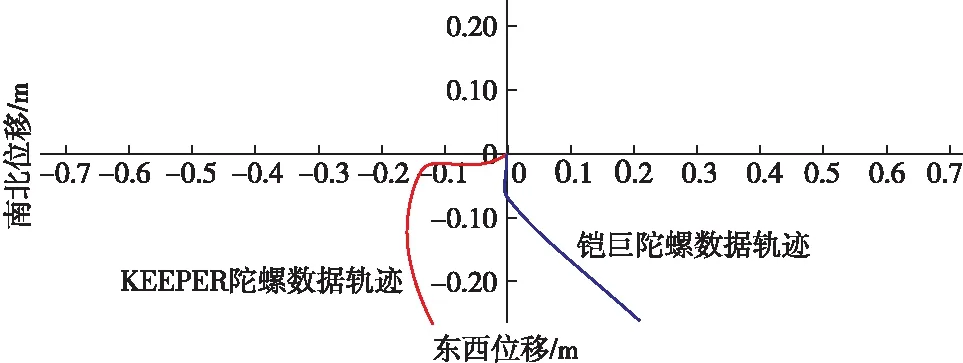

渤海辽东湾某油田采取滚动开发模式,自1993年到1997年油田第一批开发井陆续投产;2009年参考陆地油田做法井网加密,进行油田部分区域的综合调整,调整后产能超出ODP配产目标。因此,开始进行其他区域的综合调整,其中在老X平台旁边新建外挂槽口,第一批实施9口井,第二批实施7口井,由于海上丛式井槽口间距小,平台下方井眼密布,再加密井在老井轨迹中间穿插、三维缠绕[1-4],井眼防碰问题极为突出,图1为X平台加密前后轨迹对比图。某Y水平井为第二批实施井中的一口井,表层作业时出现严重的井眼防碰问题,后进行了回填侧钻,本文将以此井为例,对井眼防碰轨迹控制技术进行分析。

图1 X平台加密前后轨迹对比图

一、工程概况

1.轨迹设计

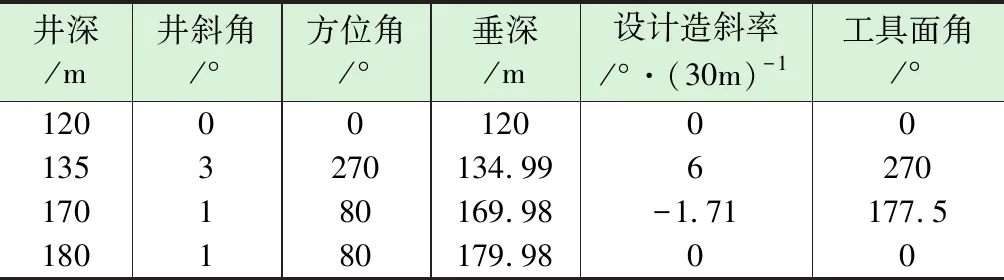

某Y井设计为水平井,分两段式造斜,轨迹设计如表1。

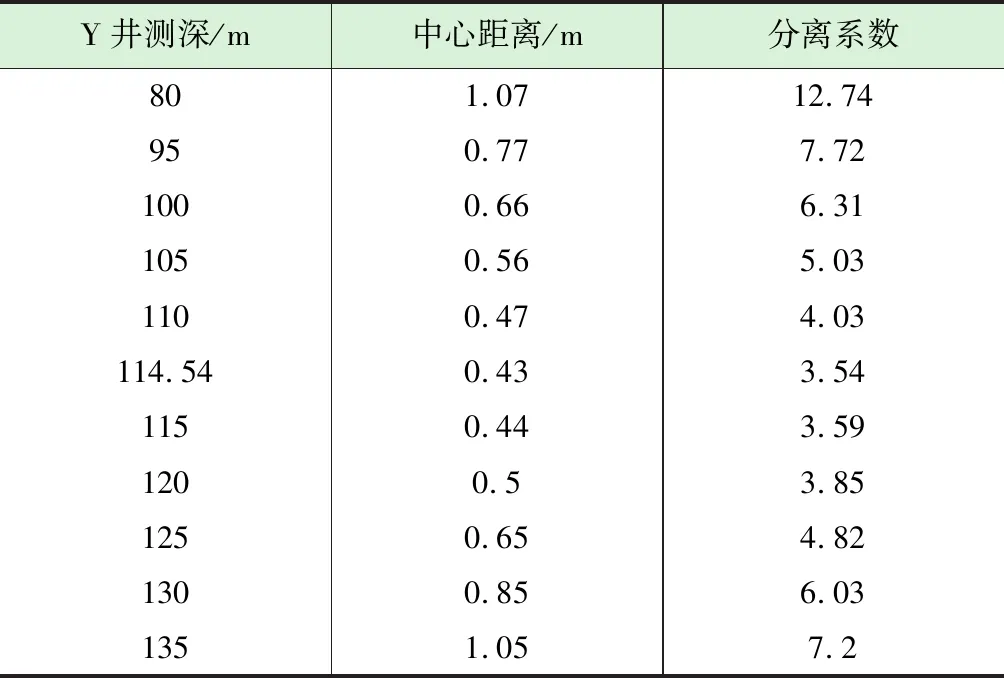

鉴于表层井眼防碰问题,前期轨迹设计要求分离系数1以上,深层防碰尽量在垂深上进行规避。利用landmark软件防碰扫描结果如表2。

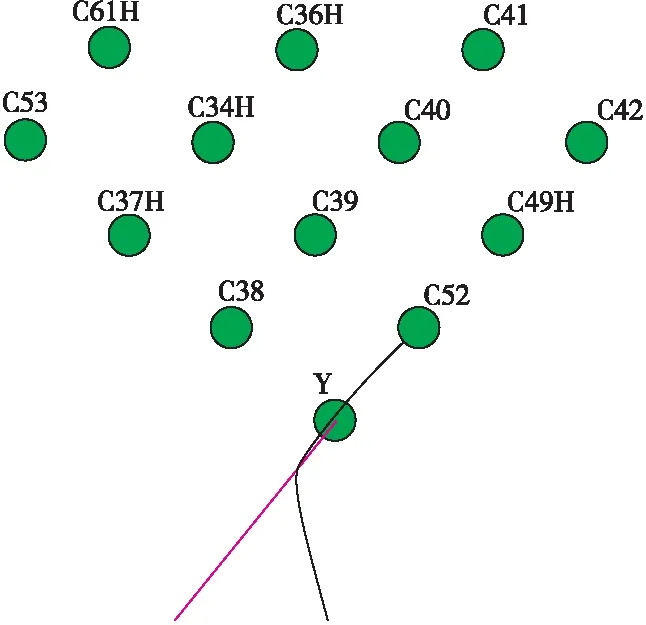

2.槽口选择

X平台外挂槽口设计为4×7结构,2.0 m×1.8 m间距,根据丛式井槽口分配原则,位移较大井使用外排槽口,同时根据单井方位,使井眼轨迹在平台周围呈放射状分布,避免在水平面的投影交叉[5-6],该Y井使用22#槽口。其中1#~7#、27#、28#以及Y井22#槽口未锤入隔水导管,需钻入法下入。

3.井身结构

由于Y井隔水导管未锤入,故设计四开井身层次,一开下入Ø609.6 mm隔水导管×120 m(入泥52 m)。井身结构为:Ø762 mm井眼×Ø609.6 mm隔水导管+Ø444.5 mm井眼×Ø339.7 mm套管+Ø311.2 mm井眼×Ø244.5 mm套管+Ø215.9 mm井眼×Ø152.4 mm筛管。

表1 某Y水平井轨迹设计

表2 某Y水平井设计轨迹防碰扫描

二、井眼碰撞问题的出现及应对措施

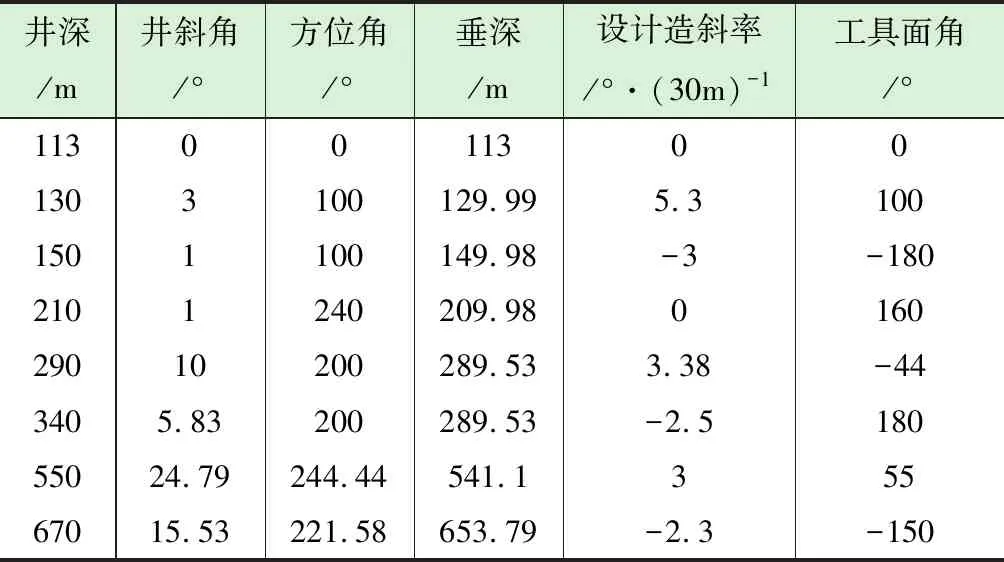

由于52井(23#槽口)与Y井为同一批实施井(52井于Y井之前实施),52井为锤入隔水导管,表层批钻结束后,陀螺测量井眼轨迹显示52井隔水导管偏斜严重,导致其轨迹在132 m时与本井设计轨迹最近距离仅有0.07 m,如图2。

图2 某Y水平井与52井井眼防碰关系图

1.前期措施

1.1 合理确定一开井深

针对上述情况,Y井一开作业前决定通过在满足工程条件要求的情况下减少隔水管下入长度(渤海油田要求隔水导管入泥40 m以上),为后续绕障留够较长井段。最终本井一开Ø762 mm井眼钻进至112.45 m中完,Ø609.6 mm隔水导管下至112.35 m。

1.2 轨迹绕障设计

二开Ø444.5 mm井眼使用1.75°弯角马达(渤海表层常用1.5°弯角马达)配合牙轮钻头,钻穿隔水管鞋之后便开始绕障,绕障设计见表3。

表3 某Y水平井 270°方位防碰绕障轨迹设计

2.井眼碰撞的现场判断及应对措施

二开Ø444.5 mm井眼下入如下钻具组合:Ø444.5 mm铣齿牙轮钻头 +Ø244.5 mm泥浆马达(1.75°,Ø438 mm直翼扶正套)+Ø203.2 mm浮阀接头 +Ø311.2 mm扶正器+Ø203.2 mm无磁钻铤+Ø203.2 mm MWD+Ø203.2 mm短无磁钻铤+Ø203.2 mm定向接头+Ø203.2 mm 随钻震击器 +变扣接头+Ø127 mm加重钻杆×14根[7-9]。

钻穿管鞋后利用小参数朝270°方位滑动定向钻进,钻压10~20 kN,排量1 900~2 000 L/min。滑动钻进至124.38 m,机械钻速突然变慢,钻具跳动严重,钻压波动大,泵压波动明显,立即上提钻具。尝试下放钻具至井底,钻压迅速上升,钻具跳动严重,几乎无进尺,立即上提钻具距离井底5 m。上提钻具至导管鞋内(井口监听52井套管,由于浅层震动较大,声音无法辨识;井口捞砂显示一直有水泥成分),决定从导管鞋以下0.5 m尝试加压定向钻进避开邻井。再次下放钻具至113 m,以1 800 L/min排量定向钻进至124.48 m,钻压突然增大,钻具跳动严重,泵压波动。决定注水泥塞回填至隔水导管鞋以上10 m。

3.优化绕障方案

对该水平井铠巨陀螺和KEEPER陀螺轨迹数据进行对比,如图3,结合实钻过程中在270°方位发生井眼碰撞征兆,决定在相反方向,即100°方向尝试(见表4),并形成三种作业预案,即①Ø444.5 mm铣齿牙轮钻头+1.75°弯角泥浆马达,朝100°方位尝试定向绕障方案;②Ø311.2 mm铣齿牙轮钻头+1.5°弯角泥浆马达,朝100°方位尝试定向绕障,再扩眼钻进;③隔水导管开窗侧钻。这三种作业预案为阶梯式设计,方案一为常规式,属于保守、尝试类,如果方案一失败则采用方案二,方案二属于缩小空间占用范围的尝试方案,如果小尺寸工具可以通过,一方面降低了对邻井套管的影响程度,一方面仍然可以建立井身结构,如果继续缩小至Ø311.2 mm以下井眼尺寸,即便侧钻通过扩眼的范围势必受限,由此导致上层套管尺寸变小,继续深钻也无法实现设计生产套管的下入。方案三也是基于此的考虑,属于最终手段,隔水导管开窗侧钻,一方面受隔水导管内径较大限制国内无合适斜向器工具,另一方面管壁较厚,开窗难度较高,渤海锦州油田有过一口井的经验,采用国外调入的大尺寸斜向器,侧钻的原因是隔水导管底部变形严重,使用Ø311.2 mm钻头也无法尝试通过[10-14]。

图3 某Y水平井陀螺轨迹对比图

表4 某Y水平井朝向 100°方位绕障轨迹设计

方案二主要是指如果钻进中出现防碰征兆后,无法继续钻进则水泥回填到隔水管内候凝,则更换为小尺寸钻具组合:Ø311.2 mm铣齿牙轮钻头+Ø244.5 mm泥浆马达(1.5°,Ø308 mm直翼扶正套)+Ø203.2 mm浮阀接头 +Ø203.2无磁钻铤+Ø203.2 mm MWD+Ø203.2 mm 无磁钻铤+Ø203.2 mm 定向接头+Ø203.2 mm 随钻震击器 +变扣接头+Ø127 mm加重钻杆×14根。使用本套钻具组合继续按照表4设计再次进行绕障作业。侧钻钻进到160 m左右如果一切正常则起钻更换钻具组合先扩眼到井底,然后按照设计继续预斜钻进,钻具组合如下:Ø444.5 mm铣齿牙轮钻头 +Ø244.5 mm泥浆马达(1.75°,Ø438 mm直翼扶正套)+Ø203.2 mm浮阀接头 +Ø311.2 mm扶正器+Ø203.2 mm无磁钻铤+Ø203.2 mm MWD+Ø203.2 mm无磁钻铤+Ø203.2 mm定向接头+Ø203.2 mm 随钻震击器 +变扣接头+Ø127 mm加重钻杆×14根。

4.实施效果

设计实施方面考虑到渤海上部地层疏松,在仅仅12 m井段实现高造斜率,有很大困难,因此利用闭路井口,采用大弯角泥浆马达,钻具组合不加扶正器,保证造斜率。技术要点如下:

组合钻具组合如下:Ø444.5 mm铣齿牙轮钻头 +Ø244.5 mm泥浆马达(1.75°,Ø438 mm直翼扶正套)+Ø203.2 mm浮阀接头+Ø203.2 mm无磁钻铤+Ø203.2 mm MWD+Ø203.2 mm短无磁钻铤+Ø203.2 mm定向接头+Ø203.2 mm 随钻震击器 +变扣接头+Ø127 mm加重钻杆×14根。

(1)测量马达、Telescope、定向接头之间的offset值,划线下钻,陀螺在出井后需要对船艏,保证初始定向工具面的准确性。

(2)修水泥面参数:钻压10~50 kN,转速30 r/min,排量3 800~4 000 L/min。

(3)陀螺定向。陀螺定向设计工具面100°方向,在实际陀螺定向过程中,考虑反扭角,实际工具面置于在110°方向。

(4)启动防碰预案,井队需派人到井口听邻井52井套管声音,录井负责捞砂监测岩屑,返出槽放入强磁,有任何疑似防碰征兆应及时反应,由陆地支持小组与项目组共同协商之后方可继续钻进。要求司钻扶刹把,送钻均匀,保持稳定的参数滑动钻进,钻进过程中钻井绞车处于开动状态,保证在出现防碰征兆后能迅速提离井底5 m以上。

(5)初始定向滑动参数:钻压20~40 kN,排量1 800~2 200 L/min。

(6)旋转钻进参数:钻压10~20 kN,转速20~30 r/min,排量3 000~3 600 L/min。

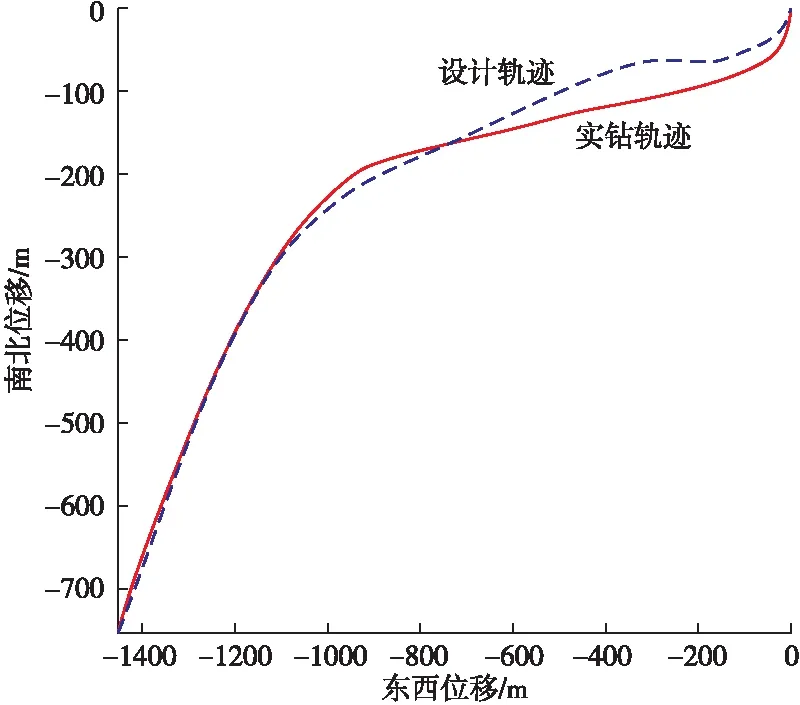

最终本井利用方案1的技术措施,顺利实现轨迹绕障,如图4。

图4 某Y水平井实钻与设计轨迹对比图

绕障成功后,两口井中心距及防碰分离系数变化如表5。

表5 Y井绕障后的复测中心距

三、结论

(1)海上丛式井槽口间距小,如果锤入的隔水导管出现偏斜,将对周围邻井产生严重的井眼防碰影响。

(2)防碰轨迹控制要统筹协调,依据防碰需要,应提前做好井段预留。

(3)表层井眼扩眼率较大,不同陀螺精度存在差别,井眼轨迹不确定性同样存在差别,需要准确判断防碰井眼之间的相对位置关系,准确选择绕障方向。

(4)渤海上部地层较软,表层防碰绕障需保证造斜率,通过高弯角泥浆马达钻具组合的使用,可以保证造斜率要求。