水平井延时启动趾端滑套关键技术研究

2019-07-11朱玉杰刘晓平

朱玉杰,刘晓平,魏 辽

(1中国石化石油工程技术研究院 2页岩油气富集机理与有效开发国家重点实验室 3中石化国际石油勘探开发有限公司)

随着对页岩气、致密砂岩油气等非常规油气资源的大规模开发,水平井分段压裂技术已经成为非常规油气藏开发的最有效手段之一[1-4]。国内外的非常规油气储层开发大都采用泵送桥塞进行分段压裂,该工艺在进行水平井趾端首段压裂施工时,一般采用连续油管或爬行器携带电缆射孔枪进行射孔作业,再进行套管内加砂压裂。待首段压裂结束后,井筒内建立了井筒-地层的流通通道,后续层段通过液体泵送将桥塞送至套管内预定位置,再进行其他层段的压裂施工[5-8]。

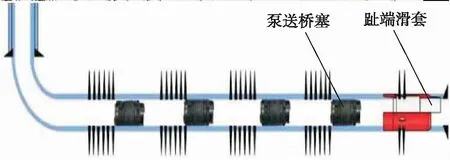

针对上述情况可以看出,首段的连续油管输送电缆枪射孔压裂存在两方面的问题:①动用的地面设备较多,施工耗时较长。一般井深4 500 m左右的水平井,该段施工需要2~3 d,折合费用大概13~17万元;②随着国内涪陵二期、丁山、长宁-威远等地页岩气开发的不断发展,井深已超过4 500 m,水平段长超过1 500 m,连续油管下入能力受到制约,难以将射孔枪输送至预定位置,导致施工风险和难度大大增加。因此,国内外诸多服务公司,通过创新施工工艺,通过水平井趾端预置滑套,压裂施工时直接进行管内加压打开滑套进行压裂,如图1所示,大大缩短了首段压裂费用。

图1 水平井趾端滑套压裂示意图

此外,根据现场施工作业要求,在打开和建立对目标地层的流通通道之前必须对全井筒套管进行压力完整性测试,以保证后续作业的顺利实施,但常规的趾端滑套不能满足这一要求(因为一旦进行压力测试,趾端滑套便在压力作用下开启),因此需开发一种具备延时打开功能的趾端滑套。目前国外Schlumberger、Halliburton和BakerHughes等公司相继推出了不同类型的延时启动趾端滑套,并且在国内外非常规油气储层的压裂开发中都取得了成功应用,但费用昂贵,而国内对于此工具的研发仍处于试验阶段[9-10]。因此,开展并实施延时启动趾端滑套的关键技术研究攻关,不仅可以打破国外技术垄断,还可以形成具有自主知识产权的多段压裂工具及其配套工艺技术,对页岩气气藏的增产改造、低渗油气藏高效开发、降低成本具有重要的现实意义。

一、延时启动趾端滑套工作原理

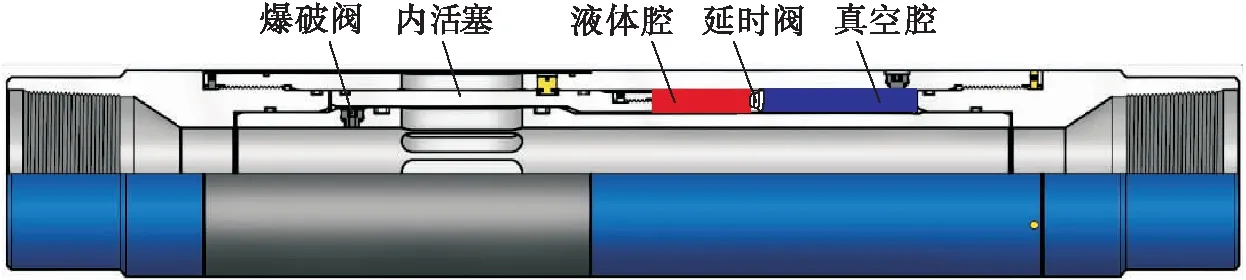

延时启动趾端滑套是一种通过液压操控的压裂滑套,用于在打开和建立对目标地层的流动通道之前进行套管压力完整性测试。此滑套可与其它多级压裂滑套或桥塞射孔连作搭配使用。延时趾端滑套主要由压力控制装置(爆破阀)、延时控制系统和内活塞等部件组成,如图2所示。其中延时控制系统主要部件是延时阀,该阀将活塞腔分为液体腔和真空腔两部分。其工作原理是:当工作压力超过延时控制系统的剪切限定值时,爆破阀开启,压力推动内活塞移动,激活工具内的延时控制系统,内活塞将液体腔内的液压油缓慢挤入真空腔,通过延时阀控制液压油的流速。待试压时间达到30 min或其他标准试压时间,内活塞移动到位,滑套完全开启,建立了井筒-地层的流通通道。

图2 延时趾端滑套结构示意图

水平井延时启动趾端滑套压裂施工的主要流程是:首先根据测井解释确定产层位置后,将延时趾端滑套与套管一起连接入井,并下到预定位置,然后实施常规固井完井或者裸眼完井(裸眼完井需要在各压裂层段直接连接裸眼封隔器),在压裂施工前进行套管试压,试压结束后,延时趾端滑套打开,进行该层段压裂。待该层段压裂结束后,再采用其他工艺,如泵送桥塞、连续油管带底封拖动压裂等进行其他层段压裂施工。

二、延时启动趾端滑套关键技术研究

1. 延时启动控制技术

延时启动控制技术是延时趾端滑套的一项关键技术,其原理是通过设计液体腔和真空腔,利用活塞将两腔之间液体单向定量流动,实现延时。该技术的一个关键设计是环空隔离装置,以避免环空与液体腔和真空腔导通,减小环空压力对滑套启动压力的影响,提高滑套打开成功率,降低施工风险。

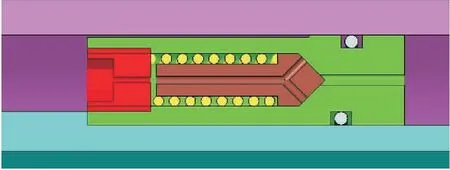

延时阀是延时控制系统的核心部件,其性能直接影响着滑套的可靠性,其原理简图如图3所示。通过调整阀体开度,调节流体流动速度、压力,精准控制延时时间,可实现延时15~40 min可调。其中阀芯及密封组件需满足耐高温(150℃)和高压(100 MPa)要求,确保零泄漏。延时阀通过控制液体腔内液体排出速度来控制滑套打开时间,以起到延迟打开的功能。因此,延时阀的控制滑套打开时间即液体腔内液体排出时间,计算表达式为:

(1)

式中:tc—套管试压时间,min;

Qv—延时滑套内套打开时排出液体腔内液体体积,cm3;

Qs—延时阀流量控制参数,cm3/min。

图3 延时阀结构示意图

2.启动压力精准控制技术

根据现场施工要求,延时启动滑套需具备精准的启动压力控制技术。如启动压力过高,现场试压结束后滑套不能正常开启;如启动压力过低,在管柱下入及固井替浆过程中存在提前打开的风险。因此,滑套启动压力的误差需控制在设计值的3%以内。

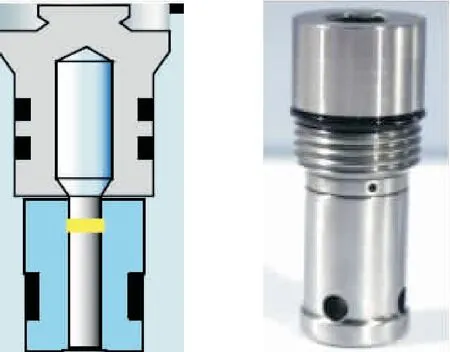

延时滑套的打开机构主要由爆破阀单元和活塞单元组成。其中爆破阀是启动滑套的关键部件(见图4),当压力达到爆发阀破裂压力时,爆破阀破裂,压力传导到活塞上,活塞在液压力的作用下按照设定速度移动,直至滑套完全开启。因此,爆破阀的启动力稳定关系到延时滑套能否在设定压力下顺利打开。爆破阀的启动力的影响因素主要包括:爆破阀材质、阀弱点处面积、加工工艺及破裂方式等[11]。同时,为了减少固井时水泥浆中的固相颗粒对爆破阀启动力的影响,需设置爆破阀保护装置,在不影响启动力的前提下,降低固相颗粒进入爆破阀的可能性,保证爆破阀启动力的稳定。

图4 爆破阀

为减少环空压力对滑套启动压力的影响,延时滑套的开启方式多设计为井内绝对压力打开方式,即滑套启动压力为滑套所在位置的井底绝对压力加上爆破阀的破裂压力,计算表达式为:

pv=ps+ph

(2)

式中:pv—延时滑套实际启动压力,MPa;

ps—爆破阀破裂压力,MPa;

ph—滑套所在位置的静液柱压力,MPa。

因此,在现场施工时,延时滑套的开启压力是根据地层破裂压力、井深、水泥浆密度、固井时的循环压力以及压裂前井内液体的密度等多个因素决定的,爆破阀的启动力必须实现可调,以满足各种现场需要。

3.施工安全可靠性技术

延时趾端滑套多应用在固井条件下的分段压裂工艺。与裸眼分段压裂工艺不同,延时滑套在固井条件下使用时主要存在两个安全隐患,即滑套打不开或压不开地层。滑套打不开的主要原因是固井过程中水泥浆固体颗粒残留在滑套内部间隙内,增大了滑套内套摩擦力,从而增加了滑套打不开的风险。压不开地层的主要原因是由于滑套外面水泥环的存在。常规射孔时,射孔枪射穿了水泥环,并在地层上建立了引导缝,利于压开地层。而对于趾端滑套而言,压裂时需提高施工压力以便压开水泥环和地层,因此,经常出现施工压力过高的现象。

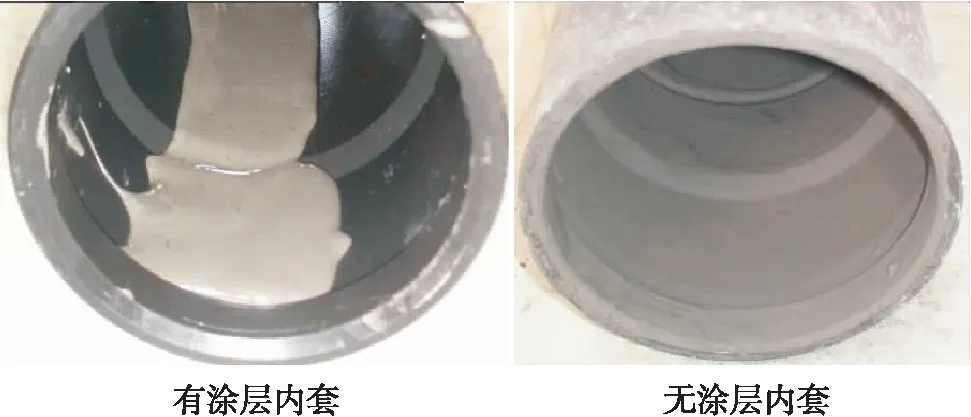

为解决滑套打不开的问题,可在延时滑套的内套内表面上进行特殊涂层材料处理,提高防锈、防腐蚀及防水泥粘接性能。该特殊涂层可以有效地防止井内固井杂质及水泥浆在滑套位置残留,大大提高滑套的打开成功率。如图5所示,将水泥浆涂抹至有涂层的滑套内套内表面上时,水泥浆并不会与内壁发生明显的大面积粘接,且流动性较好,而将水泥浆涂抹至无涂层内套内表面上时,水泥浆迅速与内壁发生粘接,且粘接比较均匀。由此可见,水泥浆在有涂层的内壁基本不能附着,而在无涂层的内壁能轻易附着,防粘接涂层具有较好的防水泥粘接性能。

图5 涂抹水泥浆后内套内壁形貌

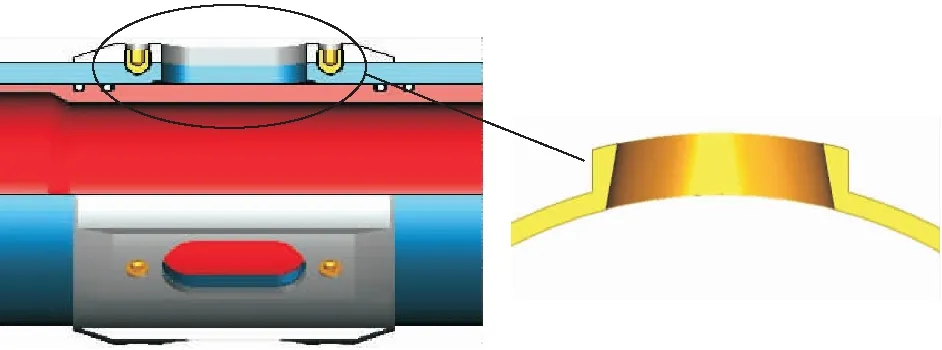

针对压裂时压不开地层的问题,可从结构和工艺两方面进行优化,提高压裂施工成功率。首先,在滑套孔眼位置设计安装扶正肋,并在扶正肋和滑套孔眼内填充硬质润滑脂防止污物进入滑套内,如图6所示,该扶正肋不仅可以对滑套起到扶正作用,还可以有效减少水泥环厚度50%,降低水泥环对地层破裂压力的影响。

图6 滑套扶正肋

在压裂施工过程中如果已判断滑套打开,但压不开地层,即压裂施工压力较高,地层有一定的进液量,此时可以低排量进行替酸作业(施工时以管内限压为准,尽量提高替酸排量),替酸后再次进行试挤,压开地层后进行压裂施工作业。

三、延时启动趾端滑套国内应用情况

XY-HF3井是中石化部署在涪陵地区的一口陆相页岩气开发井,该井首次应用延时启动趾端滑套。该井完钻井深5 300 m,垂深2 939.05 m,水平段长1 835 m,完钻层位为龙马溪组。油层套管为Ø139.7 mm,壁厚12.34 mm。水平段首段采用延时趾端滑套,其余段采用预置全通径滑套进行分段压裂。

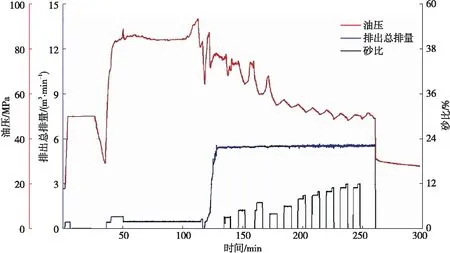

压裂施工前进行全井筒试压,试压压力50 MPa,稳压约30 min后,压力下降,说明延时滑套成功开启,滑套实际打开压力为78.8 MPa(50 MPa试压压力+28.8 MPa液柱压力),继续打压后压力迅速上涨至90 MPa,地层破裂压力较高,不能达到正常压裂要求,进行替酸作业,挤酸15 m3,排量0.8 m3/min,酸液到达目的层位后,地层对酸比较敏感,地层破裂压力从86 MPa下降至50 MPa左右,降破明显,施工排量和施工压力能迅速的达到正常施工。施工曲线如图7所示,施工排量5.5 m3/min,压力50~72 MPa,停泵压力31.5 MPa,累计加砂24.2 m3,累计用液821.66 m3,最高压力93 MPa。

图7 第一段压裂曲线图

四、结论

(1)延时启动滑套作为水平井趾端首段压裂,替代射孔压裂,并与泵送桥塞射孔连作工艺配套使用,可大大节约现场作业成本,提高作业效率,在页岩气气藏的增产改造和低渗油气藏的高效开发方面具有重要的现实意义和推广价值。

(2)延时启动控制技术和启动压力精准控制技术是延时趾端滑套的两项关键技术。通过进行防水泥粘接涂层处理和扶正肋设计等结构和工艺上的优化,可有效减小施工风险,提高入井安全可靠性。

(3)国外已形成成熟的延时趾端滑套工具及配套工艺技术,国内各研究单位仍需进一步加大研发力度,扩大应用规模,早日实现工业化应用,为国内非常规油气藏开发的降本增效提供技术支撑。