鄯善油田液力反馈泵深抽设计与应用

2019-07-11董泽昌李海涛

董泽昌,陈 军,李海涛,陶 文,相 博

(吐哈油田公司鄯善采油厂)

一、液力反馈泵结构及原理

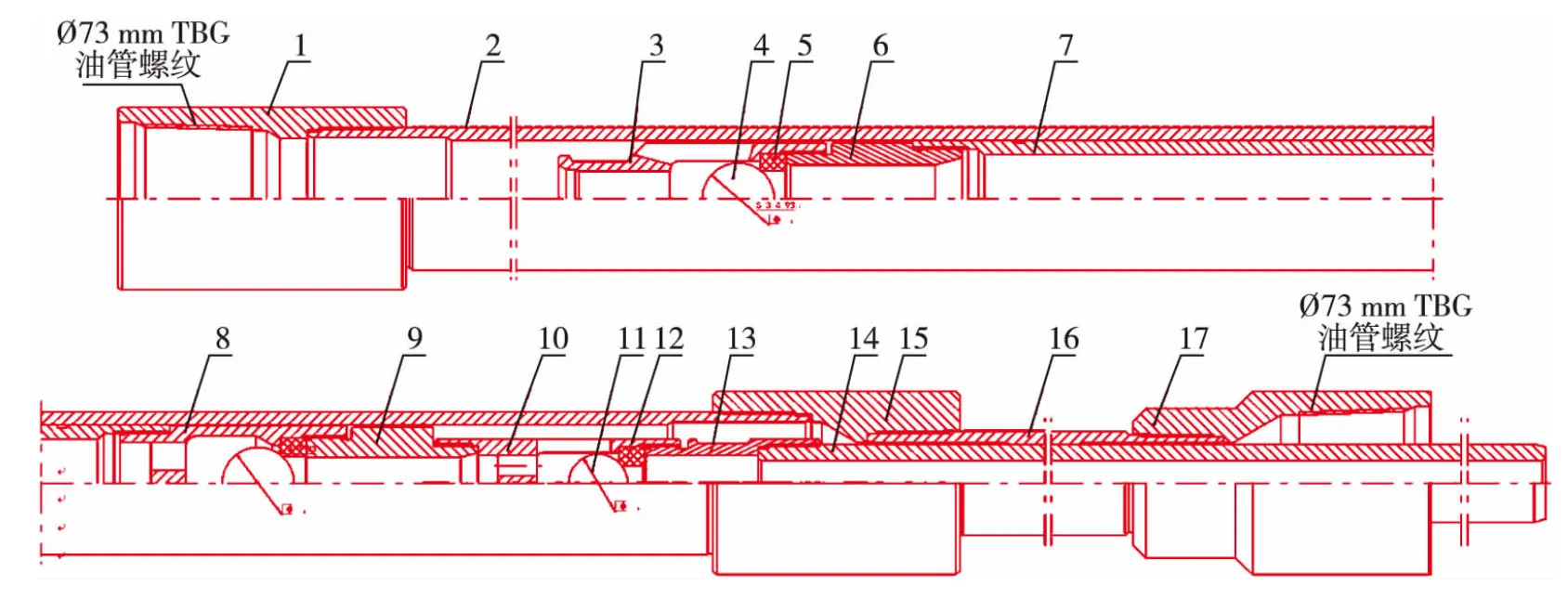

液力反馈泵由不同直径的两台抽油泵组成,其结构特点主要是双泵串联,配套长短不一的泵筒与柱塞,其中长柱塞配套短泵筒,短柱塞配套长泵筒,其结构示意图如图1所示。

图 1 液力反馈泵结构示意图

1上泵筒接箍 2上泵筒 3上部阀罩 4阀球 5阀座 6柱塞接头 7上柱塞 8下部阀罩 9柱塞下接头 10进出油接头 11进油阀球 12进油阀座 13异径接头 14下柱塞 15泵筒异径接头 16下泵筒 17下泵筒接箍

工作原理:下冲程时,进油阀关闭,上柱塞与上泵筒之间的环形腔体积压缩减小,压力增大,腔内原油在压力作用下顶开出油阀,并排入油管中。上冲程时,出油阀关闭,上柱塞与上泵筒之间的环形腔体积增大,压力减小,沉没压力顶开进油阀,原油进入上柱塞与上泵筒之间的环形腔中。

液力反馈原理:通过串联两台非等径抽油泵,利用抽油泵上大小柱塞上的进、排油阀协同作用实现液力反馈作用。下冲程时, 出油阀处于关闭状态,泵上端为杆柱重力、液柱载荷及摩擦惯性载荷等力, 下端为油套环空沉没压力, 两者存在一个液柱压力差, 在此压差作用下, 小柱塞产生方向向下力, 即为液压反馈力。

二、液力反馈泵应用设计

1.液力反馈泵的选型

根据不同直径柱塞串联后特点,液力反馈泵有上大下小、上小下大、上下等径3种。针对常规有杆泵在使用过程中出现抽油杆柱失稳弯曲、油管呼吸效应、因垢卡下行困难和垢卡无法开井的问题,利用液力反馈泵解决,首先在选型上需要考虑各种类型反馈泵产生反馈的大小,所选泵型与地面设备是否匹配,并使杆柱下行时有比较大的动力;其次应考虑结垢严重后导致井卡无法开井时的解决方法。

通过受力分析,得知不同类型的液力反馈泵产生的反馈力大小不同,上大下小、上小下大型的反馈力与小柱塞面积成正比,而上下等径型则与柱塞面积成正比,在要求排量相等情况下等径液力反馈泵产生的反馈力最大。但在矿场实际应用中,等径液力反馈泵容易出现密封腔失效、泵头连接部位脱扣等问题;另外必须考虑井卡时为实现洗井解卡措施等因素,因此选用上大下小泵型作为鄯善油田主要使用泵型。

鄯善油田普遍采用IICYJQ14-6-73HP抽油机,允许最大载荷140 kN,最大扭矩73 kN·m,平均泵深2 200 m。依据抽油杆柱设计原则,在工作载荷不超过最大许用载荷的80%,确保日均单井产液量在2~80 m3之间的条件下,可确定柱塞直径在32~70 mm之间进行不同直径匹配,方能满足现场需求。

2.常规有杆泵下冲程受力分析

抽油杆柱在下冲程时,杆柱受到的静载荷主要有2个:抽油杆柱自重G杆及杆柱在井液中受到的浮力载荷F浮;同时,杆柱还受到抽油杆上行惯性载荷F惯、管杆之间和其它摩擦载荷F摩、井内液体流动阻力F阻、抽油泵半干摩擦力F摩干等多种动载。假设抽油杆柱中性点到泵之间的距离为L,则该L段抽油杆自重G杆为:

G杆=F浮+F惯+F摩+F阻+F摩干

(1)

结合以上公式可以推导出抽油杆失稳弯曲长度公式为:

(2)

依据式 (2),以鄯善油田为例,含水97%,平均泵挂深度2 260 m计算, 油田抽油杆中性点位于泵上410~760 m之间, 全油田平均长度为579 m。

从中性点的计算结果可知, 随着油田含水的逐步升高, 抽油杆失稳弯曲长度逐步加大, 从而导致管杆偏磨加剧。因此针对特高含水期抽油杆柱失稳弯曲引起的偏磨,应用液力反馈原理改善井下杆柱受力状况,研究不同反馈泵泵型、泵径特征,进行加重杆长度设计,可以确保杆柱不产生失稳弯曲。

3. 液力反馈泵下冲程受力分析

液力反馈泵驴头经过上死点向下运动时,柱塞上、下产生的压力差将出油阀打开,泵筒内外压力差使进油阀关闭。运动开始阶段虽然出油阀打开,但进油阀依然关闭,因此炉头承受了包含杆柱自重G杆、油管内液柱重量F液等载荷。同时,还受到液体通过出油阀凡尔时阻力F阻,液体对井内杆柱产生浮力F浮。此外,还要受到惯性载荷F惯、半干摩擦载荷F摩干、摩擦载荷F摩。由此可以看出液力反馈泵与常规杆泵在下冲程中的不同之处在于泵端受力增加了一个反馈力F液,其方向向下。同样,假设抽油杆中性点到泵之间的长度为L,由式(1)和式(2)可推导出液力反馈泵杆柱失稳距离计算公式为:

(3)

由式(3)可以看出液力反馈抽油泵与普通管式泵相比具有易下行功能。同时井筒内液体密度与反馈力成正比, 密度越大,反馈力越大,下行越容易。

以WX 7-11井为例,采用Ø38 mm常规杆式泵,泵深2 000 m,日产液27 m3,含水98%,抽油机生产参数:冲程为6 m,冲次为4次/min,动液面1 800 m,杆柱设计为:Ø25 mm×600 m+Ø22 mm×600 m+Ø19 mm×800 m。采用Ø38/57 mm液力反馈泵,其它参数不变情况下,经现场实测功图对比措施后较措施前最小悬点载荷增加11.16 kN(见图2),中性点距离下移349 m。

图2 WX 7-11井液力反馈泵使用前后最小载荷变化对比

4. 排量设计

依据抽油泵工作特点,常规抽油泵的理论排量计算公式为:

Qt=fpsn

(4)

式中:fp—柱塞面积,m2;s—光杆冲程,m;n—冲数,次/min。

选用上大下小型反馈泵后,由于上下不等径,在进行理论排量计算一部分人采用小柱塞或者大柱塞面积直接计算,这样的计算结果显然不准确。抽油泵的理论排量定义为:理想状态下,柱塞上、下一次进入和排出液体的体积都等于柱塞让出的体积V。依据液力反馈泵结构特点及公式(4),不难得出该类型反馈泵的理论排量计算公式为:

(5)

式中:D大—大柱塞直径,m;D小—小柱塞直径,m。

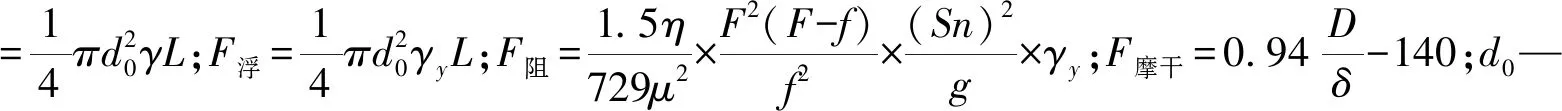

假定抽油机冲程为6 m,则各型抽油泵在不同冲次条件下的理论排量计算结果见表1。

表1 各种泵型理论排量计算结果表

三、应用效果

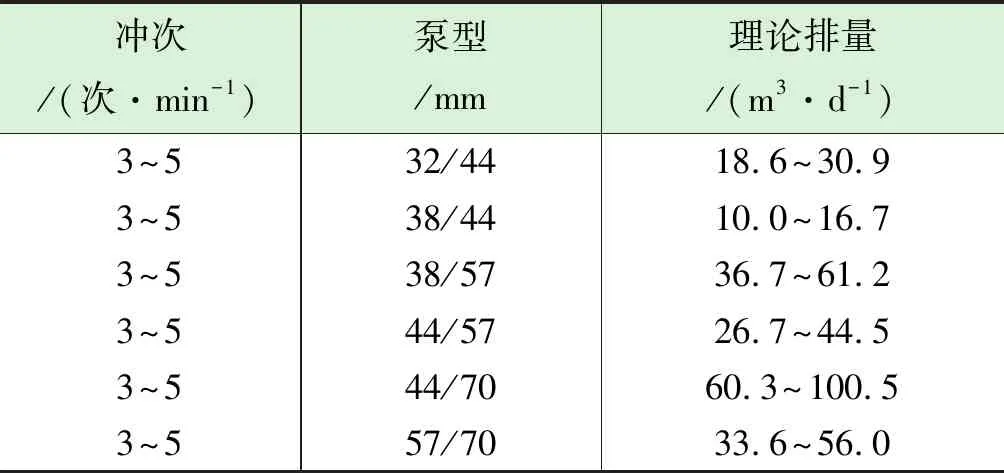

鄯善油田从2017年3月开始在现场应用液力反馈泵深抽技术,全油田已累计应用46口井,已起出10口。从现场起出情况看,2口井管杆还有较轻微的偏磨,但偏磨井段由原来泵上330~510 m变为泵上830~1 200 m,偏磨段上移说明不是杆柱失稳引起的偏磨,分析其原因是受井身结构影响,导致偏磨[10]。从检泵周期对比看,在平均泵挂增加近100 m条件下,平均延长检泵周期186 d(见表2)。其中WX 3-409井措施前因偏磨、出砂造成频繁杆断、管破及井卡,检泵周期92 d,应用液力反馈泵深抽技术后,检泵周期延长至368 d(见图3),延长周期276 d,防偏磨效果显著。由此可以看出实施液力反馈泵深抽采油技术后, 能有效改善管杆柱受力状况,防止杆管偏磨, 延长检泵周期。

同时,该深抽技术在现场使用期间,17口井因结垢严重井、轻微结垢井出现下行困难、甚至卸载或者无法开机情况,在不动管柱条件下,采用25 t吊车将柱塞拔出泵筒后进行大排量正循环洗井工艺,成功解卡14口,成功率82.3%,节约近77万元作业费用。上提柱塞解卡工艺的成功应用,说明液力反馈泵对结垢引起的井卡有较强的适应性,能减少油田作业费用,具有较高的推广价值。

表2 常规杆式泵与液力反馈泵深抽使用效果对比表

图 3 WX3-409井采用液力反馈泵深抽前后对比

四、结论

(1)液力反馈深抽采油技术将液力反馈原理运用到防偏磨和井卡的设计中, 不仅提供了杆柱的下行动力, 确保抽油杆在上下行过程中均处于拉伸状态, 有效地解决了高含水期常规有杆泵杆柱失稳弯曲的问题, 而且提高了抽油杆、油管使用使命,延长了油井免修期。

(2)液力反馈泵不动管柱洗井解卡技术的成功应用,为高含水期结垢油井解决井卡提供了一种新方案,不仅可以延长检泵周期而且能节约大幅度作业费用,进而降低油田维护成本,提高开发效益。