渔船主机尾气余热制冷发生器围壁破裂分析及对策

2019-07-11纪毓昭朱陈程赵新颖

王 靖,纪毓昭,朱陈程,赵新颖

(1 中国水产科学研究院渔业机械仪器研究所,上海 200092;2 青岛海洋科学与技术国家实验室,山东 青岛 266237)

海洋捕捞作业离陆地较远,连续作业时间长,因此对海产品进行冷藏保鲜必不可少。传统渔船带冰保鲜,存在用冰量大、保鲜期短、保鲜质量不稳定的缺点,已不能满足深远海渔船连续作业的需要。目前多数渔船配备压缩式制冷系统,其能源耗费大,不仅增加捕鱼成本,也限制了渔船的发展[1]。渔船柴油机燃烧产生大量尾气,如果直接排放,一方面会造成大气污染;另一方面,尾气温度可超过400 ℃,这部分热量未经利用而随尾气散耗,也是一种能源浪费[2]。考虑到节能环保要求,多家研究机构开展了主机尾气余热制冷研究。商船方面,进行了船舶主机热平衡分析及其余热利用[3-4],以及船舶主机余热与海水制取流化冰的装置设计[5];国外也开展了主机尾气热量回收方面的研究[6-7]。渔船方面,进行了渔船氨水吸收式制冷系统的建模和理论运行特性分析[8]。随着研究的不断成熟,主机尾气余热制冷设备在渔船上应用越来越多,但是对于设备安全稳定运行方面的研究还不是很多。本文针对发生器围壁裂纹产生原因进行分析,研究解决方法,防止类似问题再次发生。

1 制冷设备产生的问题

利用主机尾气余热驱动进行制冷的方式主要有3种:吸收式制冷、固体吸附式制冷和蒸汽喷射式制冷。采用吸收式制冷和固体吸附式制冷方式的设备中都有发生器装置,发生器装置由不锈钢围壁、内部热管和烟箱组成。将制冷设备安装到渔船上运行一段时间后,发生器不锈钢围壁会产生裂纹(图1),并且裂纹会逐渐增大,导致烟气泄露严重,制冷效率降低。

图1 发生器烟气进口围壁裂纹

制冷设备安装在渔船上,首先要避免因主机运行产生振动而导致该设备围壁被振坏。主机尾气通过排烟管进入余热制冷发生器,排烟管与主机之间用膨胀节连接。膨胀节是为了补偿因温度差与机械振动引起的附加应力而设置在容器壳体或管道上的一种挠性结构。连接在膨胀节后的排烟管的振动非常微弱,即使排烟管振动对发生器产生影响,破裂也应该出现在发生器与排烟管相连接的进口处,所以主机排烟管振动产生的影响可忽略;另外,制冷发生器设备设有底座,底座下的弹性垫块可消除船舶振动对制冷设备的影响,因此可避免因船舶主机振动而产生的设备围壁裂纹。图2为制冷设备防振示意图。

图2 制冷设备防振示意图

2 发生器围壁破裂分析

2.1 发生器内流场CFD分析

对于烟气流量和流场的研究可采用仪器测试和数值模拟等方法[9-17]。利用数值模拟方法对发生器内流场进行数值模拟分析,其基本方程为三维可压缩雷诺平均守恒型N-S方程[18],包括质量守恒方程、动量守恒方程和能量守恒方程。在惯性坐标系上,质量守恒方程又称连续性方程,其一般形式是:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

式中:E—动能,J;ρ—密度,kg/m3;p—静压,Pa;μi、μj—速度分量,m/s;xi、xj—坐标分量,m;δij—速度分量误差;μ—层流黏性系数;keff—有效导热率;τij—有效导热率误差;Jj′—组分j′的扩散通量;T—温度,℃。式(3)中方程右边前三项为导热项、组分扩散项和黏性耗散项,Sh是包括化学反应热和其他体积热源的源项。

湍流模型是双方程模型中的标准k-ε模型。标准k-ε模型是最简单的完整湍流模型,其假定流场完全是湍流,可以忽略分子之间的黏性,由精确的湍流动能方程k方程和扩散经验公式ε方程构成:

(4)

(5)

式中:k—湍动能,J;ε—湍流耗散率;Gk—由于平均速度梯度引起的湍动能,J;Gb—由于浮力影响引起的湍动能,J;YM—可压缩湍流脉动膨胀对总的耗散率的影响;αk和αε分别是湍动能k和耗散率ε的有效普朗特数的倒数。

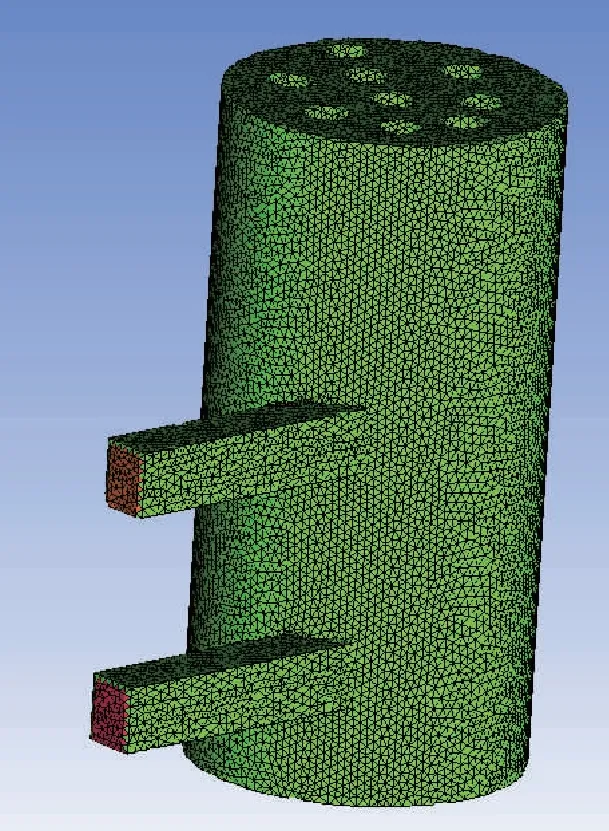

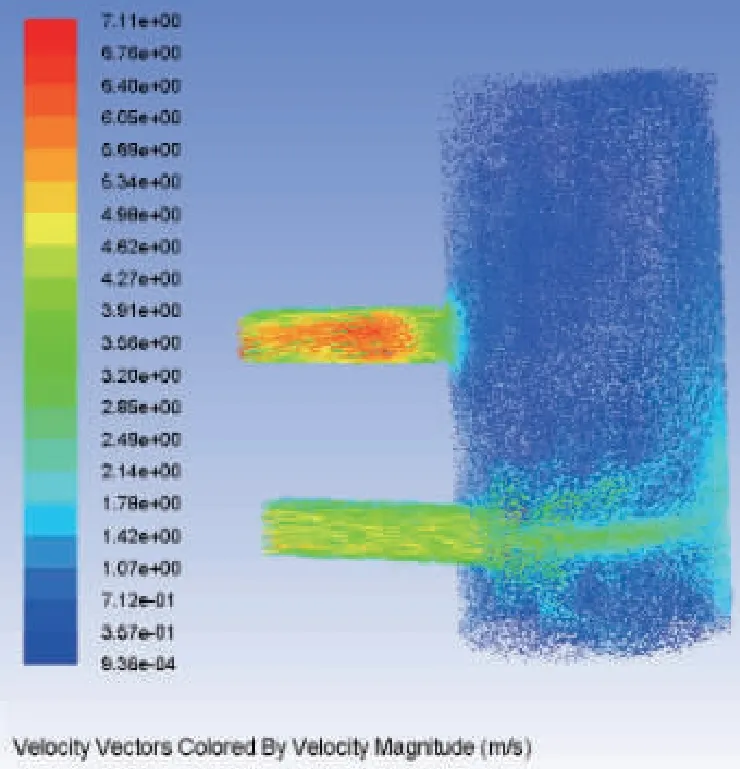

发生器网格划分见图3,计算箱内速度流线和压力流线见图4和图5。

图3 网格划分

图4 速度流线图

图5 压力流线图

应用数值模拟对流场进行速度和压力分析,从结果可以看出,发生器烟气进口处的烟箱壁压力相对较大,受冲击比较厉害,出口处的烟气流速则比较快。对围壁进行强度分析时,烟气压力取最大值43.5 Pa,烟气流速取最大值7.11 m/s。经计算,该围壁承受最大应力值为0.62 N/mm2,远小于该围壁许用应力值(该围壁材料为304不锈钢,其在700 ℃时许用应力为13 N/mm2)气流产生的压力和速度都不能够造成围壁板的破坏,证明围壁的强度足够,围壁板厚度满足强度要求。故分析可能为烟气产生的激励频率和围壁结构固有频率发生共振引起结构破坏。故对围壁结构进行模态分析,找出结构的固有频率,避开气流和结构发生共振的频率范围,避免围壁结构因共振而被破坏。

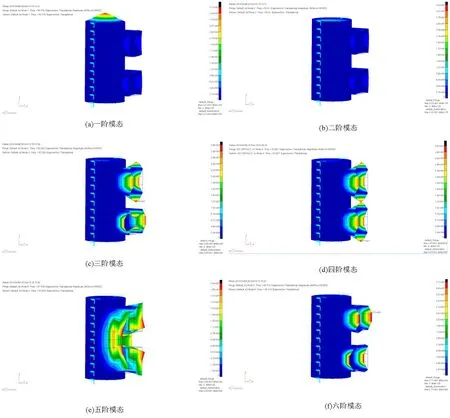

2.2 围壁结构模态分析

模态分析是研究结构动力特性的一种方法,是一种基于振动理论的求解模态参数的方法,是系统识别方法在振动工程的重要应用[19]。模态反映的是结构的固有振动特性,每一阶模态具有对应的固有频率和模态振型,当围壁固有频率和烟气频率相近时,可能发生低阶共振,其破坏性强,但随着阶次的提高,共振破坏性逐渐减弱且不易触发,故取前6阶的低阶模态进行分析[20]。

进行模态分析得到物体在某一受影响的频率范围内各阶主要模态特性,是结构动态设计及设备故障诊断的重要方法[21]。该围壁破裂如为共振引起,将该围壁结构固有频率波段避开此范围即可解决问题。改变结构固有频率的方法有调整围壁结构形式、更换围壁材料等[22-27],对于该设备,改变结构形式比较容易。改变结构形式有改变板厚、改变围壁形状、围壁板加筋等方法,对于可操作小的空间设备,用加筋的办法不方便操作,增加板厚是改变结构固有频率较为方便快捷的方法。

已破裂发生器外围壁壁板材料为304不锈钢,围壁为圆筒结构,直径500 mm,高1 000 mm,围壁厚1.5 mm,耐高温800 ℃,密度7 930 kg/m3,弹性模量1.93 GPa,泊松比0.3。建立该围壁有限元模型,并按实际情况定义模型边界条件(图6),并进行模态分析。

图6 围壁模态分析有限元模型

板厚1.5 mm一阶到六阶的模态分析结果见图7,相应的各阶频率值见表1。通过增加围壁板厚来改变结构固有频率,该围壁仍为不锈钢材料和圆筒结构,模型大小和边界条件均不改变。板厚2 mm和 3 mm时的模态分析结果见图8、图9。

图7 板厚1.5 mm时围壁模态分析结果

板厚一阶频率/Hz二阶频率/Hz三阶频率/Hz四阶频率/Hz五阶频率/Hz六阶频率/Hz1.5 mm50.3850.4152.2752.5857.4868.712.0 mm67.0067.0469.5169.9072.9390.713.0 mm100.10100.13101.75103.86104.37133.01

图8 板厚2 mm时围壁模态分析结果

3 分析和对策

运用有限元软件进行模态分析,可以得到设备的固有频率和振型等,并可通过改变结构形式消除由于共振而产生的各种问题,对复杂结构进行精确的模态分析将为现有结构的动态特性、诊断及预报结构系统故障、新产品的动态性能的预估及优化提供科学依据[28-30]。利用有限元模型确定结构模态,尤其对于复杂结构很重要。可以有效评价结构系统的动态特性;在新产品设计中进行结构动态特性的预估和优化设计;诊断及预报结构系统的故障;控制结构的辐射噪声。通过有限元模态分析,设备结构设计可以在满足强度、刚度和振动等条件下,考虑到经济性等因素,围壁厚度应尽量小。

数值分析显示,发生器围壁板厚1.5 mm,其一阶至六阶频率为50.38~68.71 Hz;当板厚2 mm时,为67.00~90.71 Hz;当板厚3 mm时,为100.10~133.01 Hz。围壁板厚为2 mm时,其低阶频率值范围与板厚1.5 mm的频率值仍有重叠部分;当板厚3 mm时,其低阶频率值范围与板厚1.5 mm的频率值没有重叠部分。由于该厚度避开了会产生共振的频率范围,可以选用3 mm厚度的不锈钢板制作设备的新围壁。

由于薄壁结构的模态一般比较密集[31],很容易被激振产生振动噪声、疲劳等问题,在设备设计阶段需要对薄壁结构方案进行模态分析和优化,选用合适的结构形式和材料,以确保其固有频率远离激励频率,避免发生共振。

图9 板厚3 mm时围壁模态分析结果

4 结论

由于薄壁结构在制冷设备运行时发生破裂,导致设备不能正常工作。通过CFD流场分析和结构模态分析,找到结构破裂的原因,该围壁为薄壁结构,由于模态密集,容易引起共振而导致结构破坏。对于可操作空间小的设备,需要通过改变结构形式改变结构固有频率避开导致共振频率范围,采用增加板厚办法效果明显。后续设计中,在选择围壁厚度时要考虑多方面因素影响。对于薄壁结构,低阶频率共振容易发生,设计时进行模态分析,避免共振现象发生。

用3 mm厚度不锈钢板替换1.5 mm厚不锈钢板制作成新的发生器围壁,将设备仍然安装在上海标准化渔船(36 m标准化桁杆拖网系列渔船)上使用,该设备开始使用同时进行监测,运行同之前发生破裂时同样时间后,更换过围壁结构的制冷设备发生器围壁没有再发生裂纹等损坏现象。

□