超声波探伤技术在矿山机械设备轴类零件中的应用分析

2019-07-11文予卓

文予卓

(贵州煤矿矿用安全产品检验中心,贵州 贵阳 550022)

矿山是我国最为广泛的能源之一,开采工作尤为重要,为确保矿山正常开采,避免机械设备出现问题,对大型设备轴类零件应确保其安全性与稳定性,保障矿山机械设备安全运行[1]。超声波探伤技术是目前常用的无损检测技术,是控制工件质量、设备维护、提高检测效率的重要手段,已在工业生产中被广泛运用。在矿山机械设备的检测工作中,超声波探伤能大大提升检测的效率和准确性,因此,应加强对该技术的开发与利用。

1 超声波探伤技术简介

超声波探伤是利用超声波能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波束自零件表面由探头通至金属内部,遇到缺陷与零件底面时就分别发生反射波,在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。

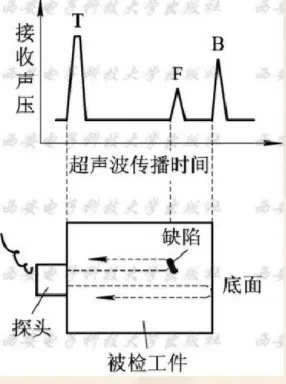

图1 超声波脉冲反射法示意图

超声波探伤技术的种类较多,其主要包括穿透法、共振法、脉冲反射法等。其中脉冲反射法广泛应用于钢锻件的超声波探伤。

脉冲反射法是通过探头发出的脉冲波在工件中遇到缺陷或界面时发生反射,反射的信号被探头吸收后在探伤仪的显示屏上形成入射界面反射波T、底面界面反射波B和缺陷波F,从而可根据缺陷波的位置和高低判断缺陷的位置和大小。(如图1所示)其优点:①灵敏度高;②便于缺陷定位;③适用纵波、横波的探伤方法;④便于现场手工操作。

2 矿山机械设备轴类零件缺陷分析及超声波探伤技术参数的选择

2.1 矿山机械设备轴类零件缺陷分析

矿山机械设备轴类零件包括提升机主轴、天轮轴、皮带机滚筒轴等,主要是钢锻件为主,这类零件的缺陷就其成因而言一般有两大类,一类是主轴出厂时固有的,比如原材料中的冶金性缺陷(如非金属夹杂物,白点等)或者是加工工艺不当导致的工艺性缺陷(如淬火裂纹,磨削裂纹等)。另一类则是主轴在运行中产生的,比如主轴在载荷的长期作用下形成的疲劳裂纹[2]。随着生产条件的改进,很多生产厂家已经配备专业的超声波探伤仪,第一类缺陷可以在出厂时就加以检测控制,但第二类缺陷由于轴类零件已经组装完成,使用过程中拆卸不便,加上大多矿山企业没有配备专业的探伤设备和人员,现行的矿山安全检测检验也没有针对轴类零件的强制检验标准,所以矿产在用轴类零件长时间以来都是处于脱检状态,存在一定安全隐患。尤其是提升机主轴和皮带机滚筒轴等长期重载运行,在交变应力的作用下,容易导致主轴在应力集中部位产生疲劳裂纹,随着裂纹不断扩展,失稳后大轴瞬间断裂。为避免大轴断裂的恶性事故发生,有必要采取超声波探伤的方法定期或不定期对大轴进行预防性的检查,及时发现存在的缺陷,告知设备使用方,做好更换预案。

2.2 超声波探伤技术参数的选择

(1)轴类零件的探伤选择纵波直探头为主,横波斜探头为辅的方法。

(2)选择频率(f)和晶片直径(D)。由于提高探伤频率f后,有利于发现更小的缺陷,波束指向性好,灵敏度提高,但同时会导致超声波的衰减和近场区增加,对探伤不利。因此,频率上限应以草状回波信号的大小和底波出现的状况即信号衰减情况来决定;而下限则由检测灵敏度、脉冲宽度及指向性决定。因此,在实际工作中,一般在初探时选用1.25MHz,精探时选用2.5 MHz。晶片直径大时声束扩散角小,波束能量集中,对探伤有利;但直径大时,近场区长度N增加,对探伤不利,综合考虑,在主轴探伤中,宜采用晶片直径为20毫米的探头为佳。

3 矿山机械设备轴类零件现场检测方法

3.1 探伤前准备工作

由于是现场在用设备的检测,部分大型轴类零件拆卸不便,只能做部分扫描,因此需要找出轴类零件图纸,对照图纸查出其几何形状、分析受力状态、应力集中点、材质、热处理情况、可能产生缺陷的重点部位等。以此为依据,选择入射方向时应使探头声束中心线与预计的缺陷面尽可能地垂直。在选择入射方向时,应注意到轴类零件的各种类型的台阶、沟槽及孔等可能产生反射信号的影响。因此,选择入射方向时注意尽量躲开可能产生杂乱信号的方向,以避免给判断缺陷造成困难。

3.2 缺陷定量方法

依据现场条件,选择计算法确定缺陷当量:

(1)设置仪器,调节零点(声速,测试范围,仪器校准等)。

(2)调灵敏度。

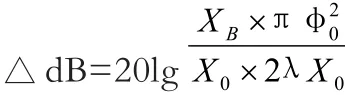

式中:△dB—调整灵敏度;X0—灵敏度范围;XB—试件厚度;φ0—灵敏度探测尺寸;λ—超声波波长。dB0=dB+│△dB│

式中:dB0—实际探测灵敏度;△dB—调整灵敏度;dB—试件底波回波为基准80%对应的回波声压。

(3)计算缺陷当量。△f=dB0-dBf

式中:△f—缺陷实际回波声压;dB0—实际探测灵敏度;dBf—缺陷回波为基准80%对应的回波声压。

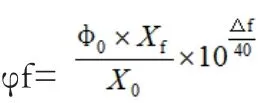

式中: φf—缺陷当量大小;△f—缺陷实际回波声压;Xf—缺陷位置。

计算缺陷当量时,当材质衰减系数超过4dB/m时应考虑修正,衰减系数α(dB/m)的计算公式为:

式中:T—锻件厚度或直径,m B1、B2—第一次和第二次底波幅度。

3.3 缺陷的定性分析

超声波探伤技术的定性问题一直是个难点,这主要是由于缺陷对声波的反射取决于缺陷的形状、取向、相对声波传播方向的长度、表面粗糙度、及缺陷的种类和性质等等。同时还与检测设备的特性和显示方式有关,所以在超声波探伤时所获取的声波信号是一种综合响应,在目前常用的超声检测技术上还很难将上述各因素从反射声波信号中分离识别出来,这就给定性带来了很大的困难。但是经过不断努力,还是总结出了许多有价值的经验,且做了大量的解剖试验来验证,方法就是通过缺陷波形和回波特征来判断缺陷性质[3]。比如钢锻件中的粗晶与疏松缺陷,多以杂波、丛状波形式等形式出现;而裂纹缺陷由于内含物多有气体存在,与基体材料声阻抗差异较大,所以超声波反射率高,回波起波速度快,前沿陡峭,波峰尖锐,当探头越过裂纹延伸方向移动时,起波迅速,消失也迅速等等。

超声波探伤定性方法很大程度上依赖检测人员的经验、技术水平和对特定产品、材料及制造工艺的充分了解,其局限性是很大的,目前难以推广成为通用的评定方法。在对零部件有更高要求时往往辅以X射线,磁粉探伤,渗透探伤等方法加以判断。

4 结语

矿山在用大型机械设备轴类零件服役大都超过十年以上,由于拆卸不便且主轴的探伤没有强制检测标准,故存在一定安全隐患。超声波探伤技术属于无损检测技术中较为方便快捷的检测技术,因此,将其推广应用到矿山机械轴类零件的检测中,能够保障设备安全运行,确保矿山生产。