斗式提升机问题分析及处理

2019-07-11秦国利周海兵

秦国利,周海兵

(宝钢工程技术集团有限公司,上海 201900)

斗式提升机可用于连续垂直或倾斜输送粉状、颗粒状及小块状物料。因其占地面积小、工艺布置紧凑、提升高度大、结构简单、密封性好等优点,广泛用于冶金、水泥、矿山、电力等工程实践中。斗式提升机可将物料垂直输送高达80m,一般多用于垂直输送距离小于40m的情况下;倾斜式斗提机由于结构复杂,很少使用。

国内常用的斗式提升机均为垂直式,斗提机型式根据其结构特征的不同分为TD型、TH型、TB型和NE型,另外还有新型的THG、TDG型等高效斗式提升机。根据设备能力、斗提机适合输送的物料特征、物料温度等选择合适的类型。其中,NE型斗提机,其牵引构件采用板式套筒滚子链,可输送松散密度<2t/m3、温度不超过250℃的物料;耐磨性好,可以提升磨琢性大的物料,如粉煤灰、石灰石、水泥熟料等,且设备运行可靠,故障率低,广泛用于石灰工程中。

在某石灰工程中使用的1#斗提机,在运行过程中,出现了减速机壳体断裂、顶部平台振动等问题。本文对该斗提机在运行中出现的问题进行总结及原因分析,以防止在今后的工程中避免再次出现相同的问题[1]。

1 1#斗提机工艺布置

1#斗提机相关情况:1#斗提机为NE型,设备能力150t/h,提升高度26.8m,运行速度24.4m/min;驱动装置采用Y系列电机和ZSY硬齿面减速机组合;减速机与头部链轮之间采用链轮传动。斗提机输送的物料为水洗后的石灰石,粒度:0~30mm,松散密度:1.5t/m3。

(1)1#斗提机处工艺流程如下:原料仓石灰石(0~80mm)→双层水洗振动筛→筛中料(2~30mm)→105#皮带机→106#皮带机→1#斗提机→小粒度石灰石料仓。

(2)1#斗提机布置:斗提机放置在小粒度石灰石料仓厂房外侧,顶部平台高出厂房顶,见图1。

2 现场问题分析及处理

2.1 斗提机减速机机壳开裂

图2 减速机机壳开裂图

斗提机在运行一段时间后,减速机机壳发生开裂,见图2。经检查,斗提机内物料堆积,发生了堵塞,物料与料斗卡死无法移动。可以推断,减速机机壳开裂的主要原因是物料与料斗卡死后,减速机超负荷运转,使其实际扭矩超过其使用的额定扭矩造成的。首先需对设备厂的减速机选型是否合适进行复核。另外,斗提机的电机处设置了电流过载保护,在运行中未起作用,也同时进行了检查处理。

2.1.1 减速机选型复核

问题发生后,利用已知条件对减速机的选型进行了复核计算。由于减速机的承载能力受机械强度和热平衡许用功率两方面的限制,因此所选减速机型号需满足这两方面的要求。

(1)已知条件:1#斗提机使用的电机为Y200-L-30kW,非变频,转速为1470r/min;减速机输出端与斗提机头轮之间为链轮传动,头轮处的链轮为大链轮,链条速度为24.4m/min;大链轮齿数z2为57,减速机输出端小链轮齿数z1为17,其传动比i1=z2/z1≈3.35。

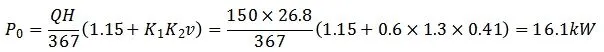

(2)轴功率采用近似计算公式[1]:

其中,Q取最大输送能力150t/h,H为提升高度,v为运行速度。K1、K2根据输送量和料斗型式分别取0.6和1.3。

(3)链轮传动的设计功率为Pc:

其中,f1为工况系数,取1.4;f2为小链轮齿数系数,按齿数取1.52。

(4)由斗提机转速、大链轮齿数、链条节距可算出大链轮的转速n2=11.33r/min,则小链轮的转速n1=n2×i1=37.96r/min。通过已知电机转速,可算出减速机的传动比i=1470/37.96=38.72。查表[2]后,可选择公称传动比i=40的ZSY型硬齿面减速机。由于电机输出速度为1470r/min,选择减速机的公称转速为1500r/min。

(5)通过减速机机械强度计算功率P2m选择减速机具体型号:

取链轮传动的设计功率Pc作为减速机的负载功率P2;KA为工况系数,取1.5;SA为安全系数,取1.4。

由于P2m需小于减速机公称输入功率P,因此应选择的减速机型号至少为ZSY250,其公称输入功率P=79kW,i=40,n=1500r/min。电机的输入转速为1470r/min,则折算公称功率P=79kW×1470/1500=77.42kW,此功率仍大于P2m,所以选型符合强度要求。

(6)在满足机械强度计算功率的前提下,再通过计算该减速机的热平衡许用功率P2t确定是否可行:

f1为环境温度系数,按照当地最高温度41℃,无冷却,取1.65;f2为载荷率系数,按每日工作16h,取0.94;f3为公称功率利用系数,取f3=1.15(P2/P=34.26/77.42=44%<50%)。

该减速机为户外露天布置,没有冷却措施,查表知ZSY250减速机的热平衡许用功率PG1为220kW。满足P2t<PG1, 因此该型号满足要求。

(7)通过计算可知,减速机的选型至少应为ZSY250,而设备厂选择的型号也是ZSY250,因此原减速机的选型没有问题。在选型正确的情况下,通常减速机过载时损坏的部分为输出轴断裂,但该减速机轴未断裂而机壳开裂,应是机壳的铸造质量存在问题。解决方案为更换新的减速机,且型号不变。更换后,运行2年多来未出现问题。

2.1.2 斗提机电机过载保护检查

为防止电机过载造成驱动装置损坏,通常在电机上设置热继电器进行过载保护。当电机运转过载时,热继电器会使电机主电路断开,从而实现电机的过载保护。1#斗提机也设置了热继电器,经检查,热继电器的整定电流范围为80-104A。斗提机所选电机的额定电流为70.4A,通常热继电器的选择范围为额定电流的1.05~1.1倍,此处未起到保护作用的原因是使用的热继电器的电流值偏大。因此,应更换为电流范围为63~80A的热继电器。

2.2 斗提机顶部平台振动原因分析及加固

斗提机在运行过程中,检修人员在顶部平台上感觉有明显的振动,平台振动容易加大电机、减速机等应力集中的受力,易导致设备故障。另外由于工程所在地台风较多,平台振动和台风叠加更容易造成设备损坏,为减少设备故障,有必要对斗提机顶部平台进行受力分析和加固。

2.2.1 斗提机顶部平台受力分析

(1)荷载取值。电机自重:3.2kN,减速机自重:5.5kN,平台活载:2.5kN/m2,基本风压:0.91kN/m2,正常生产条件下料重:27.5kN,并考虑了满斗下的极限料重:37.1kN。

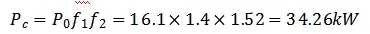

(2)斗提机顶部平台,采用12#槽钢制作,在斗提机机壳外侧三面悬挑(出料口侧无悬挑),每侧沿斗提机机壳设有2道斜撑。

利用结构分析软件PKPM-STS模块对斗提机顶部平台进行二维受力分析,判断一下总体的构件截面是否合适。计算结果如图3所示,平台梁应力比1.40,斜撑稳定应力比1.38,均不满足要求。所以,设备厂家提供的平台梁和支撑截面偏小,刚度不足,较容易发生振动现象。

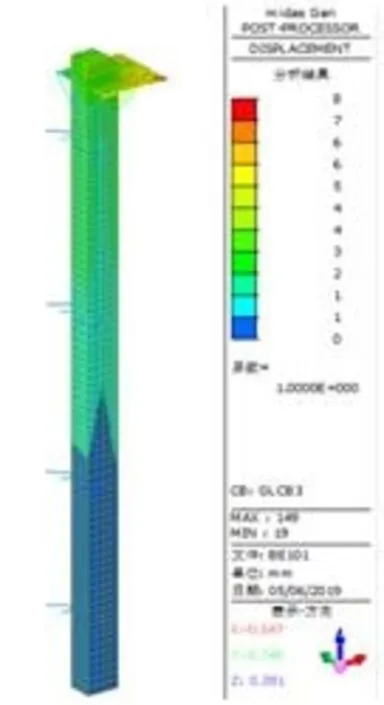

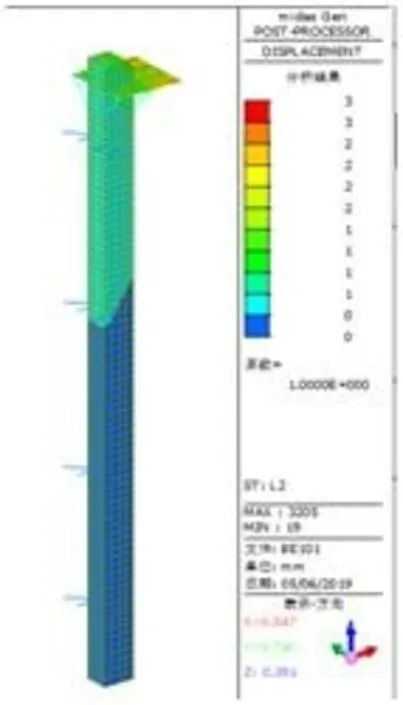

为了更加精确的研究加固方案,又利用有限元软件midas GEN建立了整体分析模型,对斗提机在自重、料重和驱动装置以及风载作用下顶部平台及斗提机壳体的受力情况进行了分析。在驱动装置荷载作用下,顶部平台悬挑端部的最大挠度为8mm,超过结构设计规范的允许值(6.6mm),挠度超限,见图5;斗提机壳体在风载下侧向位移较小约3毫米,为斗提壳体总高度的1/11320,满足要求,见图6。

2.2.2 加固方案

通过计算分析,制订了加固方案:在放置电机减速机一侧外挑平台下方2道斜撑之间再追加一道斜撑。该方案不涉及原截面的替换与修改,即可以减少原来梁的跨度,也分担了原支撑的内力。加固后的计算结果显示,各项指标均满足要求。现场加固后,振动情况几乎感觉不到,运行情况良好,说明加固方法可行。

图3 二维计算构件应力比图

图4 midas GEN三维整体模型

图5 驱动装置下位移云图

图6 风荷载下位移云图

3 斗提机部分故障的预防

(1)斗提机安装时,设备基础的尺寸、施工质量要符合标准[3],头轴对水平面的平行度、上下链轮的相对位置、驱动装置低速轴与提升机头轴的平行度等关键部位的精度要严格按照厂家的说明书进行安装。(2)要合理设置料位检测、电机过载保护等措施,避免堵塞、电机过载造成设备损坏。(3)定期检查维护,发现底部有物料堆积时,及时通过清扫口清理;驱动装置、头尾轮轴承等有异常时,及时停机检修。

4 结论

(1)通过对减速机的选型进行计算复核,原减速机选型没有问题,机壳开裂的原因应是机壳铸造质量有问题;(2)斗提机电机的热继电器保护设置要合理,应按电机额定电流的1.05~1.1倍设置;(3)对1#斗提机顶部平台,通过在电机侧平台下部增加斜撑的加固方法,使原结构梁和支撑受力减少,强度和稳定满足设计要求,同时也减少了平台的挠度,增加了平台的刚度,平台振动问题得到了解决。