大型矿用自卸卡车主梁焊接修复工艺的应用

2019-07-11李义田

李义田

(渤海船舶职业学院,辽宁 葫芦岛 125000)

大型矿用自卸卡车又叫矿山自卸车(Mining Dump Truck),属于非公路自卸车(Off-highway dump trucks)的一种,多用于露天开采运输装卸之用。在作业当中,卡车的各部件因为载重、路况和环境的影响,长期处于疲劳应力的作用之下,导致卡车大型结构件时常伴有开裂的现象发生。鉴于这种情况,参考以部分卡车的支架处大梁的焊接处开裂现象,经过对出现开裂原因的分析,合理的定制一种对卡车大梁的有效焊接修复部位的方法,从详细上来讲述焊接修复工艺的措施步骤。

1 矿用自卸卡车主梁开裂分析

由于矿用卡车在运输作业当中,装载物料的过程中其强大的重力势能对卡车的各种部件构成一定的冲击力,此时这种冲击力会对卡车的主梁以及焊缝处有着较大的承受力。

卡车在装满石头或者材料当中,由于很多地方的路况情况较为堪忧,卡车的各个车轮很多时候并不会在同一平面上行驶,这时卡车除却前后悬挂的缓释力,在余力的作用下还会对整体结构产生动载荷,由于动载荷的作用,矿用自卸卡车的主梁就会产生切应力。此外,卡车除了主梁受到以上的动载荷与切应力以外,还会受到其他载荷力。

例如在当卡车在加速过程当中主梁前后载荷的变化,或者转弯时,受离心力作用对主梁引起的阻力,这些力对于卡车的主梁有着不断在变化的载荷力,故此,卡车主梁主要疲劳损坏造成的断裂形式,而裂纹的根源在于主梁的梁体腹板或翼板边缘之处。在随着载荷应力不断周期性的重复作用于主梁,则时间久了,裂纹便会进一步扩大,从而影响主梁的使用[2]。

2 主梁由疲劳应力产生的裂纹焊接修复工艺

2.1 焊接前提

①焊接的材料最好使用较小直径的材料;②准备好消除焊接完毕残余的应力相关措施;③在焊接前,要采用密度能量比较大的焊接方式;④使用多层多道的焊接方式,尽量避免横向摆动运条技术;⑤焊接前严格控制相关的预热问题、热输入以及层间温度的有关参数[3]。

2.2 焊接要求

(1)焊接的地方风不宜太大,风速应在21.6km/h内,如果风速过大,就有必要采取一定的防风措施。

(2)焊接前的预热温度一般要控制在100-150摄氏度以内。其次,在焊缝的两边进行预热,其范围不得低于板厚的三倍大小,但是也不能小于0.1cm。

(3)焊接前,要对焊接处的两侧进行仔细清理,不得有杂质残留在表面。

(4)焊接当中要选用直径在3.2mm左右的焊条,采用多层多道的焊接方式进行焊接;平焊电流要在110~120A,向上立焊的电流在100~110A。

(5)在填充层的焊接当中,焊接电流要比第1层的焊接电流大一点,在此过程当中可以将残留的熔渣溶解气体逸出来,以免形成夹渣或气孔等缺陷。

(6)在盖面层的焊接当中,必须注意焊条的角度和焊条在两侧停留的时间长短,将破口棱边必须进行充分的溶化,要保持焊缝的圆滑过渡,避免形成咬边。

(7)在每层每道焊接完毕过后,必须清理完表面的焊接熔渣,才能进行下一层焊道的焊接。

(8)在焊接过程当中,焊条的起弧收尾以及接头禁止留置在焊道拐角处,在每层焊道的接头处要互相错开5cm~10cm。

(9)每层每道之间的温度应在100~200℃为宜,并且不低于预热的温度。

(10)环境温度在0℃以下时,在焊接完毕过后需采取保温缓冷以及后热处理措施。

(11)焊接结束后使用角磨机在焊道表面进行打磨,力求工整平滑,并且严格做好防腐处理。

2.3 焊接方法以及材料

(1)焊接方法采用手工电弧焊或熔化极活性气体保护电弧焊(MAG焊)。

(2)焊接材料采用E7018-1焊条或E8018-C3焊条。

(3)焊接设备选择林肯多功能MODELDC600焊机。

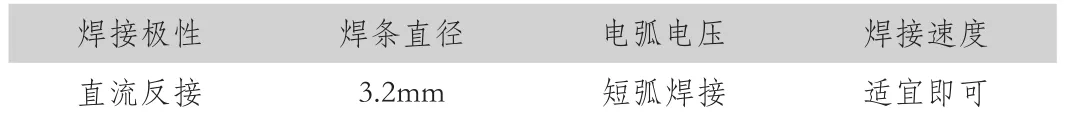

2.4 工艺参数

表1 工艺参数表

在焊接层数上,侧板内部4层,外部2层;仰板内部5层,外部3层。在每层的厚度选择上尽量避免超过5mm。

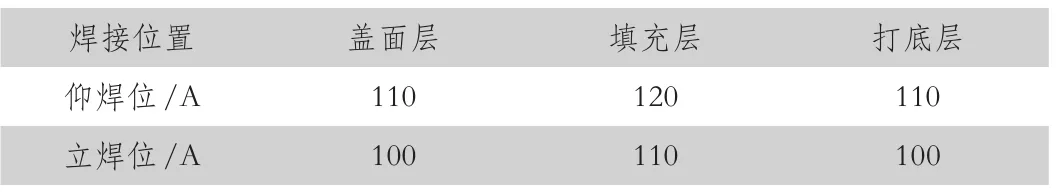

2.5 焊接电流

表2 焊接电流数据表

2.6 流程总结

(1)卡车主梁开裂的部位内外侧分别做好标记,并且拆掉焊接部位的油管线束以及相关部件。

(2)在主梁开裂侧面的发动机副梁做好支撑,其目的在于能够解除发动机支架的压力。

(3)在发动机的支架处做好标记,沿着焊接内圈使用碳弧气刨设备将发动机支架刨开。

(4)在主梁的开裂部位开好窗口,拆下的钢板保存待用。

(5)当立焊与仰焊都焊接完毕之后,使用角磨机将所有焊接表面进行打磨,使其富有光泽且工整。

(6)将开窗拆下来的钢板组对窗口进行焊接,焊接完毕后注意保温处理。

(7)主发动机支架进行焊接修复及打磨工整重新组装。

(8)组对主发动机的支架,组装过程保证与之前所做标记的吻合度。

(9)在焊接主发动机支架过程中焊接接头各层禁止在同一处以防止气孔、夹渣的产生。

(10)为保护焊缝不被腐蚀应进行最后的防腐处理。

3 结语

由于我国在矿业中发展速度较快,故此,在不断作业当中,卡车各部位的损害总是不可避免,这时对于维修的焊接修复工艺便有了一定的必然性要求,本文就焊接修复工艺以供维修之参考。