异形短轴零件的数控车编程与加工方法解析

2019-07-11程燕

程 燕

(淄博职业学院,山东 淄博 255314)

1 零件结构分析

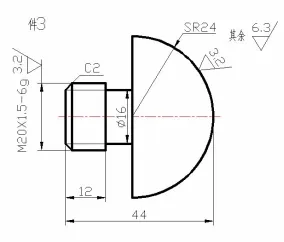

该零件加工的工序在车床上完成,采用主视图为基本视图,工件沿轴线水平放置。该零件是一个异形短轴零件,主要包含半球体、沟槽、倒角、螺纹等外表面。左端为M20×1.5螺纹和退刀槽,右端的SR24的半球体与工件1右端结构配合。主要尺寸包括:长度尺寸44、12;C2倒角;SR24的半球体,ø16退刀槽。精度较高的尺寸是螺纹的公称直径。粗糙度均为Ra3.2μm,其余各表面为Ra6.3μm。

图1 零件图

2 工艺方案的制定

2.1 毛坯选择

该零件属于单件小批量生产,材料为45号钢,选择尺寸为ø50mm×46mm的棒料。

2.2 工件装夹方式

根据毛坯形状,使用三爪自定心卡盘进行两次装夹,先以毛坯右端面外圆为基准,加工左端面及外圆粗、精车,车退刀槽,车螺纹,切断,调头装夹并校正,加工右端面及半球体。

2.3 加工顺序安排

顺序安排如下:车工件3的左端面外圆表面粗、精加工车沟槽车螺纹工件3切断,长度方向留0.5mm的余量工件3调头装夹、校正车工件3右端面并保证全长半球体粗、半精加工,留0.5mm加工余量将加工完成的工件1和工件3装配,并精加工半球体达到图样尺寸要求。

2.4 刀具选择

(1)选择93°外圆车刀加工外轮廓。

(2)选择60°螺纹车刀加工普通外螺纹。

(3)选择4mm宽的外切槽刀加工退刀槽。

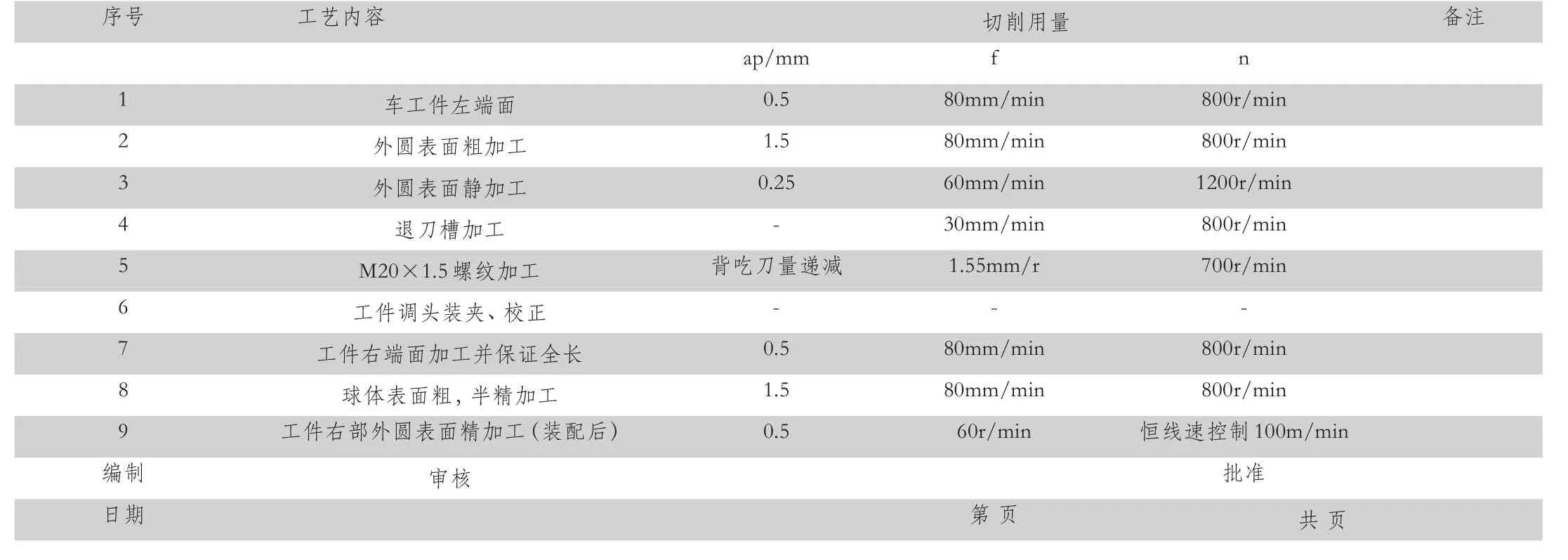

2.5 加工工艺卡

遵循数控加工顺序的一般原则:先粗后精、先近后远、内外交叉、刀具集中、基面先行以及进给路线最短,制定加工工艺方案。同时,刀具选择是数控加工中的重要工作,合理与否直接影响机床的加工效率和工件的加工质量,在此加工中用到的主要刀具以及切削用量可以参考表1数控加工工序卡。

3 编程与加工

为了计算方便,简化编程,需要建立两个工件坐标系。加工左端时工件坐标系原点设置在左端面与工件主轴中心线交点处。加工右端时,编程原点设置在右端面与主轴中心线的交点处。数控编程中主要涉及到的编程指令有基本加工指令G01、G02、G03,粗车复合循环指令G71,精车复合循环指令G70,切槽复合循环指令G75,螺纹切削复合循环指令G76,各主要表面的参考程序如下所示。

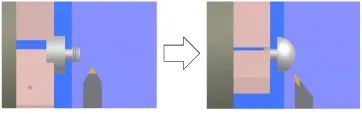

图2 仿真加工图

3.1 左端加工程序

O0001;T0101;M03 S800;G00 X52.0 Z2.0;G94 X-1.0 Z0 F80.0;G71 U1.5 R0.5;G71 P10 Q20 U0.5 W0.1 F80.0;N10 G00 G42 X11.85 S1200;G01 X19.85 Z-2.0 F60.0;Z-20.0;N20 X52.0;G70 P10 Q20;G00 G40 X100.0 Z100.0;T0202;G00 X21.0 Z-19.9 S800;G75 R0.5;G75 X16.0 Z-15.1 P1500 Q2400 F30.0;G00 X50.0;Z-20.0;G01 X16.0 F30.0;Z-15.0;G00 X100.0;Z100.0;T0202;G00 X21.0 Z-19.9 S800;G75 R0.5;G75 X16.0 Z-15.1 P1500 Q2400 F30.0;G00 X50.0;Z-20.0;G01 X16.0 F30.0;Z-15.0;G00 X100.0;Z100.0;

数控加工工序卡

3.2 球体部分精加工程序

O2001;T0101;M03 S1200;G00 X50.0 Z-0.5;G01 G42 X0 F80.0;G50 S2000;G96 S100;G03 X32.0 Z-42.39 R24.0;G97 S1200;G01 Z-52.5;X44.99;X50.99 W-3.0;G00 G40 X100.0 Z100.0;M05;M30;

4 结语

通过FANUC 0i数控仿真后,得到加工零件如图3所示,经测量尺寸符合图纸要求。生产实践证明,该加工方案切实可行,能保证薄壁组合件的尺寸精度、形状精度、位置精度,图2仿真图表面粗糙度和装配质量都满足图纸求,可为类似零件和产品的机械加工提供一定的借鉴。