关于11#TRT 机组发电量提升的研究

2019-07-11张莹

张 莹

(江西新余钢铁集团公司第一动力厂,江西 新余 338001)

动力厂燃气车间目前共有6台TRT发电机组,对应新钢公司6座高炉。其中11#TRT机组自2017年以来发电量降低很多,2016年机组累计发电量为5177万KWh,2017年机组累计发电量为4170万KWh。发电量减少影响公司的经济效益,同时对车间的绩效指标完成造成阻碍。违背了公司优质供能、高效发电的生产目标。

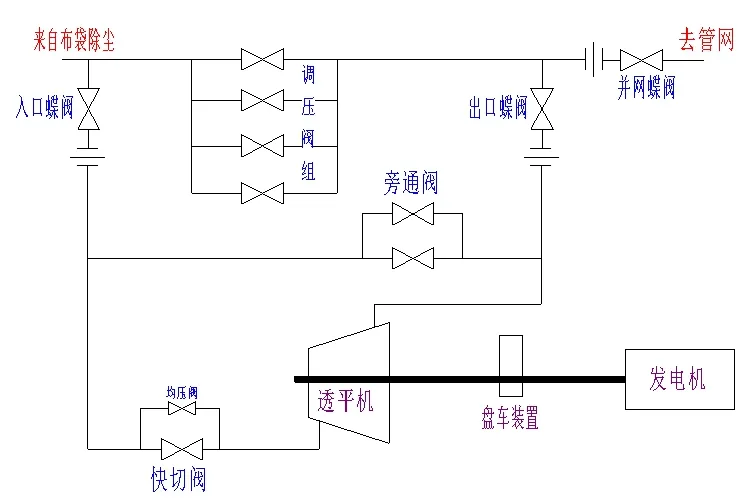

1 系统构成

TRT发电装置由发电机、透平机、盘车装置以及阀门等构件组成,主要参数如下:

1.1 透平机主要参数

(1)型号:MPG10.2—310.5/170(陕鼓制造);

(2)进口压力:0.31MPa;

(3)进口流量:2290.8Nm3/min;

(4)进口温度:170℃;

(5)出口压力:11KPa;

(6)输出功率:8000Kw;

(7)转速 :3000r/min。

1.2 发电机主要参数

(1)型号:QFR—10—2B无刷励磁发电机;

(2)额定功率:10000KW;

(3)额定电压:10.5KV;

(4)额定电流:687A;

(5)额定容量:12.5MVA;

(6)励磁电流:225A;

(7)功率因数:0.8。

1.3 转换原理

TRT的输出功率与流量、温度、压力等的关系为:

式中 Q——进气流量;T0——进气温度;P1——进气压力;P0——排气压力;

η ——透平机效率。

1.4 原理图

图1 发电机转换原理

2 现状和原因分析

自2017年以来,在7月~8月TRT大修,停机时间较长,发电时间比2016年少了近300小时;9月~12月 TRT发电量有整体下降趋势。

主要原因有:

(1)TRT非正常停机:

①非计划检修过多:检修项目时间安排不合理;②员工操作失误:员工实践经验不足、培训内容不全面、培训时间少;

(2)透平机输出功率低:

①透平机效率降低:透平机转子磨损;②进气流量减少:高炉产气量减少、旁通阀关闭不严密、调压阀组关闭不严密;③进气温度降低:高炉炉顶温度低、除尘箱体,管道保温缺失;④进气压力低;⑤排气压力高。

3 制定措施

(1)针对员工技能不熟操作失误:车间每年组织员工进行半脱产全员培训,经考试全部合格方能上岗。且车间每年专门针对瓦斯岗位相关操作进行培训。在班组成立初期,班组长及值班长都从其他TRT岗位抽调骨干,组员都是其他TRT实习2个月以上。

(2)针对检修项目时间安排不合理:每次计划检修前车间组织开会讨论检修项目,尽可能的都按计划进行检修作业。

(3)针对透平机转子磨损:由于本车间还不具备自主维修转子的技能,于2017年7月进行返厂大修且安装好后经厂家调试。

(4)针对调压阀组关闭不严密:现场用听棒听声音、测温枪检查阀门前后温差,发现2#、4#阀开度输出与反馈有误差,阀门无法完全关闭,车间于3月27日利用高炉休风机会,在4个调节阀后管道上开200mm×200mm的手孔,通过手孔观察4个调节阀的实际开度。发现2#、4#调节阀的实际开度在15%左右,1#、3#调节阀处在关闭状态。拆除2#、4#调节阀的电动执行机构,用撬棍将阀板撬至关闭状态,通知高炉以后调节顶压使用1#、3#调节阀。检查1#、3#调节阀后,发现2个阀门开度的控制与反馈存在问题。

厂家技术人员判断,因调压阀组房间采用隔音设计,通风不畅,煤气管道散发的热量难以散发,房间内温度一直在50℃左右。调压阀组的调节阀在设计之初未采用耐高温设计,长时间在高温情况下工作,最终导致内部控制电路板烧坏。因此征得厂领导同意后,决定对现有4个调节阀进行更换,采用耐高温的调节阀。于2018年4月开始对该阀门进行选型、从工艺要求、设备质量上进行认真研究,通过咨询厂家、参考同行业同类型调节阀门的运行情况,小组最后确定采用,并将控制机构与阀体分开。6月28日对阀门进行更换,将控制机构接至调压阀组房间外放置,并做好防雨棚,避免再次发生控制电路板烧坏的情况。

(5)针对旁通阀关闭不严密:经过现场检查后发现107#旁通阀存在内漏导致旁通阀完全关闭,但为了将调压阀组处煤气流量损失降至最小,因此更换旁通阀。

(6)针对进气温度低:经测试,2017年高炉所用焦炭均为自产干熄焦,炉顶温度都是在正常水平;把所有布袋箱体的保温棉进行全面大检查,进行查缺补漏,同时控制进气压力稳定在197KPa,避免进气压力降低导致了连续故障;通过调节相关阀门把排气压力控制在14KPa上下,确保顺利排气。

4 效果分析

表1 电量效果分析

从表中得知,5月至7月的发电量有了明显的提升,8月至10月的发电量又上了一个台阶。据统计,2018年5月~10月的月均发电量达到了463万KWh。此次改造,发电量明显提升,为公司提质增效奠定了良好的基础。

5 结语

针对此次改造,为巩固已达到的效果,制定相关措施:将调压阀组和旁通阀纳入巡检范围,每周检查一次是否存在内漏现象;记录好每天的发电量并上报车间,发现当天发电量非正常下降时及时分析原因。

通过此次改造的相关经验,针对6#、7#、8#、9#、10#炉出现类似的故障, 车间进行全厂范围内的推广并取得了显著的效果,达到了可观的经济效益,提高了检修效率,降低了故障维修时间,为我厂安全生产做出巨大贡献。