煤矿巷道直墙半圆拱形波形钢腹板支架稳定承载性能

2019-07-11吴丽丽邱芳缘王振伟孙广强

吴丽丽,邱芳缘,王振伟,孙广强

(1.中国矿业大学(北京) 力学与建筑工程学院,北京 100083; 2.煤炭科学技术研究院有限公司 安全分院,北京 100013; 3.煤炭科学研究总院 煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

多年来随着开采规模和开采深度的不断增加,使得赋存优越的煤层不断减少,软岩矿井数目不断增大[1],导致软岩支护问题越发严重。国内外专家学者对软岩的支护方面做了许多试验和理论研究,逐渐形成了锚喷、锚网喷、外锚内砌、外锚内架以及拱形金属支架和钢筋混凝土联合支护、注浆加固等一系列技术[2]。金属支架结构整体具有较高的承载能力,且其施工简便,综合成本低,因此在煤矿矿井中金属支架使用较为普遍且发展的也较为迅速。

国内外巷道金属支架主要采用矿用工字钢或U型钢。矿用工字钢是矿山巷道支护设计的专用型钢,它与普通工字钢不同,其断面的高宽比小,腹板厚度大,翼缘厚且斜度大,其抗弯能力强,稳定性好。但由于矿用工字钢的可缩性差,有时不能适应软弱围岩变形情况。U型钢具有良好的断面形状和几何参数,使型钢搭接后易于收缩,但由于其支护反力有限,有时难以满足支护要求。

波形腹板工形构件是在工字钢中用直接冷轧成形的波形腹板代替平腹板,并与平翼缘通过高频连续焊接形成的一种新型高效型材[3]。迄今为止,国内外许多学者对波形腹板工型构件的抗剪性能、抗弯性能、抗扭性能进行了一系列的理论和试验研究,BERGMANN和REISSNER等[4-5]通过假定边界条件和采用正交异性板的方法,得出了单位长度的剪切屈曲荷载公式。瑞典的LUO R和EDLUND B等[6-8]采用非线性有限元进行了一系列的参数分析,分析结果表明,腹板的屈曲强度伴随腹板厚度的增长而变大,并随着腹板的宽度变小而变大。李时等[9]通过理论计算,考虑了几何初始缺陷和大变形,得出了波形钢腹板较一般构件有更强的抗剪能力。METWALLY E L等[10]通过与实际桥梁相同截面尺寸的波形腹板梁进行了试验研究并结合限元计算方法,发现梁中的弯矩和剪力相互独立且二者无直接关系,可忽略腹板对抗弯性能的贡献。吴文清等[11]对试验模型开展了试验测试和有限元分析,得到了波折腹板梁在承受弯矩时,腹板上的应力仅在非常接近翼缘的部分有正应力而其余部分则为零。任红伟[12]考虑了波形腹板组合简支梁桥截面曲率的影响,并以连接构件的荷载滑移应变为基础,推导出了附近弯矩的公式。LINDER[13]通过对波形腹板钢梁的抗扭性能开展了试验研究,结论表明波形腹板梁和平腹板梁相比抗扭模量基本没有改变而翘曲常数变化较为明显,并在试验研究的基础上推导出了其计算公式。上平谦二等[14-15]采用数值模拟分析方法,通过对相同截面形式的波形腹板组合梁进行了研究,提出了抗扭刚度的半经验公式,并绘制了扭转角和应变之间的关系曲线。郭彦林等[16-20]对波形腹板工形构件的平面外稳定、抗剪承载力、抗扭性能等进行了系统的数值模拟和试验研究,且根据研究成果编制成《波浪腹板钢结构应用技术规程》CECS290:2011[21]。

因此,波形腹板工形构件被许多国家应用于钢结构屋面梁[22]和混凝土箱梁桥[23],大跨度抗弯构件以及厂房住宅建筑[24]等。

结合波形腹板工形构件良好的性能,本课题组[25]提出了一种更适用于煤矿软岩巷道的新型支护结构—波形腹板工形金属支架结构,简称为“波形钢腹板支架”。波形钢腹板支架是一种将波形腹板工形构件弯制成弧形,运至施工现场,采用半刚性节点或者可缩性节点拼接各个弧段而形成的金属支架结构。波形钢腹板支架作为一种新型结构具有加工制作简单,安装、运输方便,且具有较高的抗剪承载力,同时由于腹板波折类似“手风琴”易轴向变形而能够适应巷道大变形等优点,可提高承载力和综合经济效益,有望在软岩巷道支护中得到应用和推广。

目前本课题对波形钢腹板支架完成了一些研究工作:

对波形钢腹板支架结构的截面形式进行比选以及对4种常见的截面形式(马蹄形断面、圆形、直墙半圆拱加反底拱、三心拱加反底拱)支架在围岩压力下的受力进行分析,确立了支架结构的简化力学计算模型[26]。

通过对波形腹板工型构件、U型钢和矿用工字钢构件稳定承载力的比较表明,波形腹板构件的轴压稳定承载力较高,用钢量较省,具有良好的经济效益[27]。

针对波形腹板工形构件的截面尺寸各参数、断面形式对其稳定承载力的影响,讨论了波幅f,波长λ,腹板高度hw,腹板厚度tw,翼缘宽度bf和翼缘厚度tf对承载力敏感程度[28]。设计了一榀马蹄形断面的支架,通过试验,验证了有限元的正确性[29]。

提出2种适用于软岩支护的新型波形钢腹板可缩性节点构造,并设计了7个可缩性节点试验构件。主要涉及2种类型,分别为螺栓连接的可缩性节点和套筒楔子连接的可缩性节点,在总结试验研究结果的基础上提出了关于波形钢腹板可缩性节点的初步设计步骤和改进建议[30]。

根据前期的研究结果,设计了直墙半圆拱形构件的试验模型,测试了该支架的承载力与变形规律,并结合有限元方法对比分析。在此基础上,对支架进行了平面内弹性及弹塑性屈曲性能的参数分析,讨论截面参数、断面半径等对支架屈曲承载力性能的影响,进一步得到截面几何参数对支架稳定承载力影响的一般规律。与此同时,运用有限元方法,对比了波形钢腹板与矿用工字钢支架在用钢量基本相同前提下的稳定承载性能和不同应力状态下的支护性能。

1 直墙半圆拱形波形钢腹板支架模型试验

笔者设计了两榀直墙半圆拱形波形钢腹板支架模型试件,试件编号为ZQ-1和ZQ-2,其中ZQ-2试件除翼缘厚度与ZQ-1试件不同外,其余参数完全相同。为了研究直墙半圆拱形波形钢腹板支架的承载力、刚度和变形情况,建立了试验支架的有限元模型,将两者结果进行了对比,并同时分析了波形腹板翼缘厚度变化对波形钢腹板支架承载能力的影响程度。

1.1 试件设计和材料性能

1.1.1试件设计

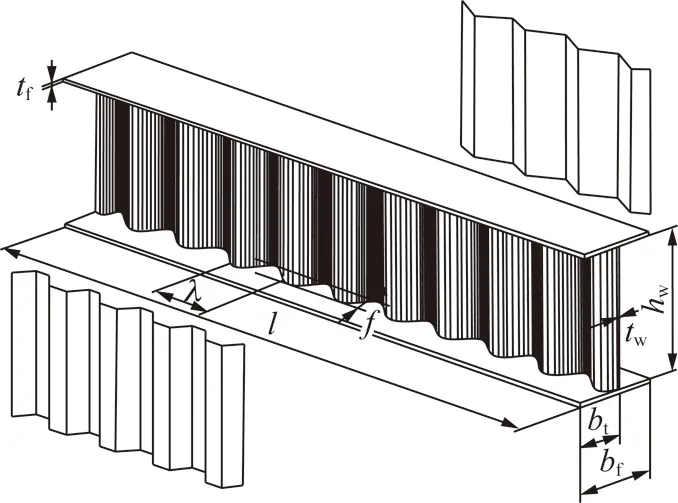

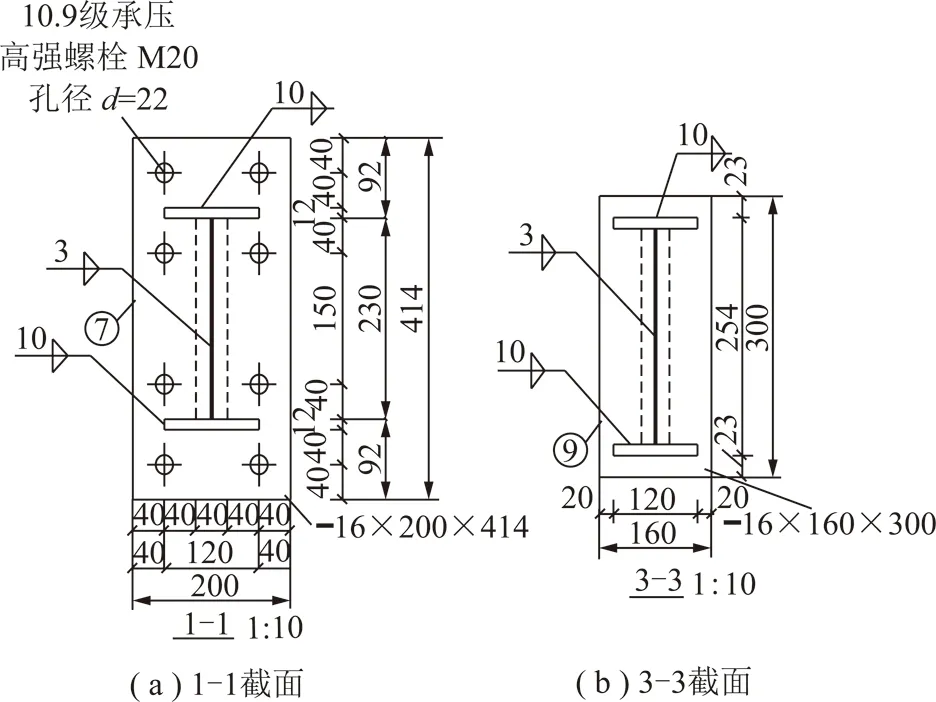

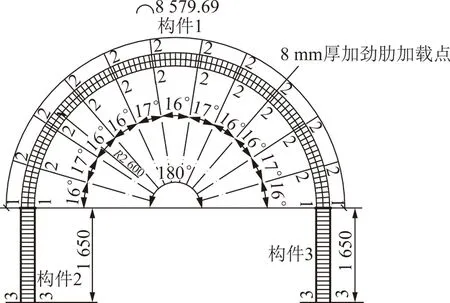

设计了两榀直墙半圆拱形钢波形腹板支架,支架由顶部半圆弧段、左直腿段和右直腿段组成,顶部半圆弧段通过节点板和高强度螺栓与直腿段连接。波形腹板工形构件的构成如图1所示[3]。图1中,l为构件长度;bt为1/2翼缘宽度。试验支架拼接节点1-1采用高强度螺栓端板,拼接形式如图2(a)所示,节点3-3是先将支架直腿段与端板焊接,再将端板固定于加载支架上,如图2(b)所示。支架试件尺寸设计如图3所示。支架宽5 200 mm、高4 250 mm,波形钢腹板支架截面参数见表1,波形腹板波幅f为20 mm,波长λ为150 mm。

图1 波形腹板工形构件的构成Fig.1 Composition of H-shaped members with corrugated web

表1 构件截面参数Table 1 Cross-sectional parameters of the specimen

图2 支架试件接头结构Fig.2 Joint configuration of support model

图3 支架试件设计示意Fig.3 Diagram of section of support model

1.1.2材料性能

直墙半圆拱形波形钢腹板支架试件中均选用Q235型号钢材,进行金属拉伸试验测试钢材型号以及性能,每种厚度钢板各加工3块材性试样。经试验测试翼缘屈服强度平均值为260 MPa,抗拉强度为420 MPa,断后伸长率为30%;腹板屈服强度平均值为250 MPa,抗拉强度为425 MPa,断后伸长率为30%。

1.2 加载方案及测点布置

1.2.1加载方案及试验装置

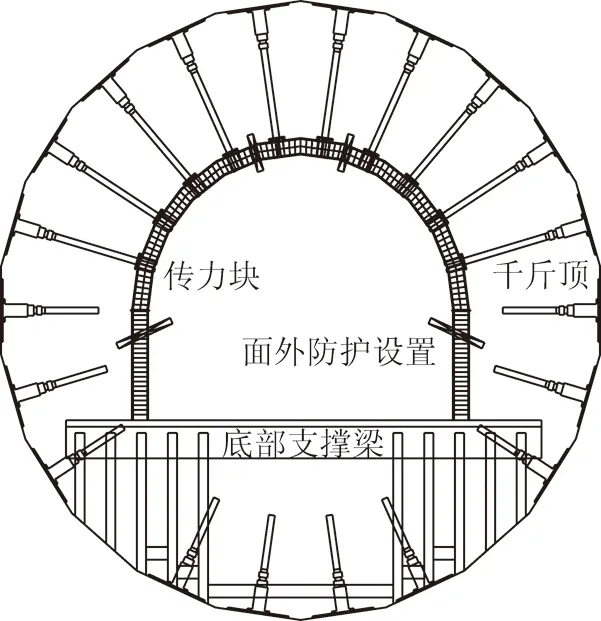

直墙半圆拱形波形钢腹板支架试验是在中国矿业大学煤炭资源与安全开采国家重点实验室进行,采用卧式巷道支架试验台。为合理的模拟波形钢腹板支架在煤矿巷道中的受力状态,在支架上半圆弧段采用十点均布加载(即近似静水压力均布加载模式)。为防止支架在受力时水平面内出现面外失稳,在支架的两个肩部和左右两侧直腿段处设置面外防护装置。支架的加载装置如图4所示。试验采取静力单调逐级加载的方式。通过有限元数值模拟分析的方法计算ZQ-1和ZQ-2波形钢腹板支架的极限荷载,预计极限荷载值分别为1 266.9 kN和1 636.27 kN。在达到预计极限荷载值60%之前,加载量级为20 kN/级,在预计荷载值60%~80%时,加载量级减少为10 kN/级,超过预计荷载值90%之后缓慢连续加载,加载量级减为3~5 kN/级,每级荷载的持续加载时间为2~3 min,待试件充分变形趋于稳定后,记录测试数据,再进行下一级加载,直到支架承载能力达到最大值,且开始下降时停止加载。

图4 加载装置Fig.4 Diagram of test setup

1.2.2测点布置

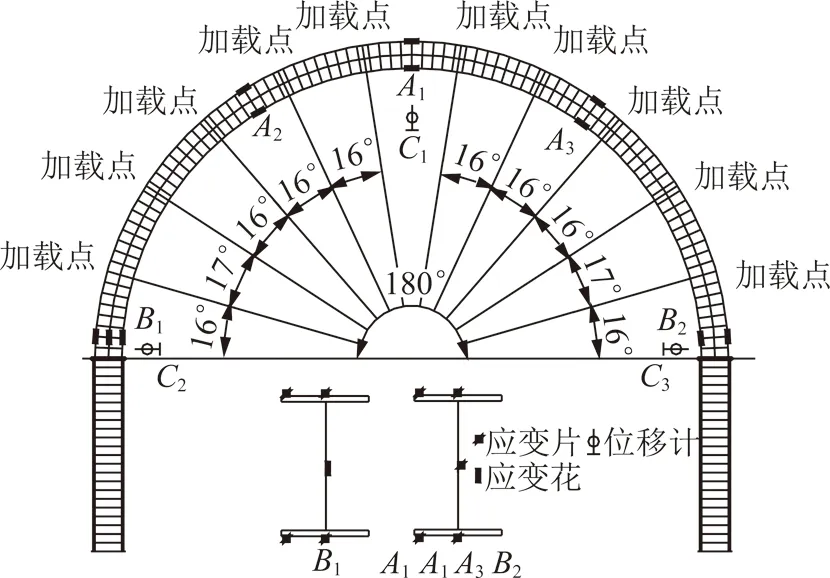

波形钢腹板支架的应变片和位移传感器测点布置如图5所示。试验步骤为:先将波形钢腹板支架在地面组装好,再放样对中找出半圆弧的中心位置,吊装支架到试验平台,安装面外防护装置,画出对应应变片的位置,打磨并粘贴应变片,安装位移传感器,并连接好相应电线,一切准备就绪并观察试验平台周围确保无危险物品后再开始试验。

图5 测点布置Fig.5 Layout of measuring points

1.3 试验结果及分析

1.3.1荷载-位移曲线

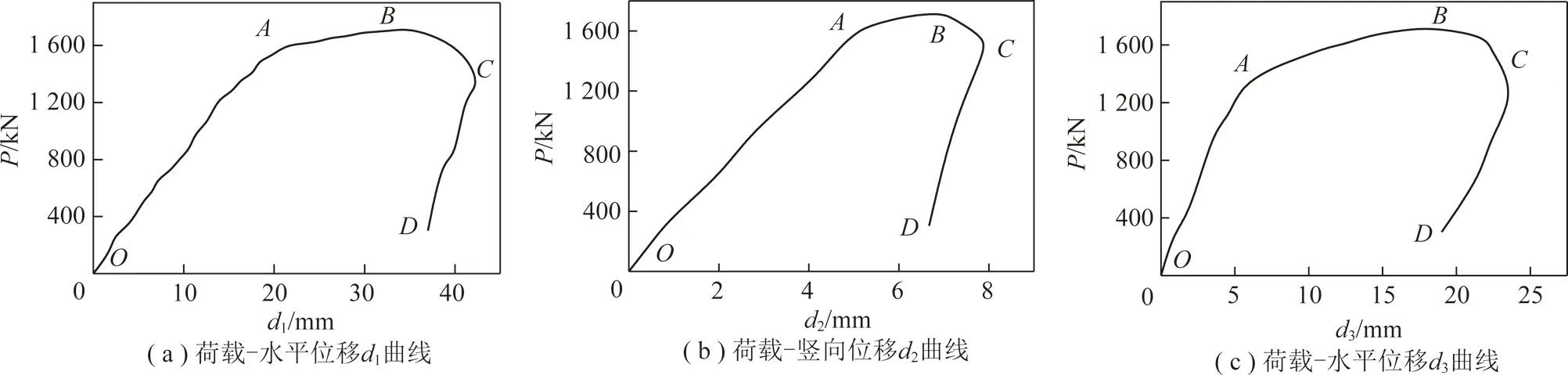

(1)ZQ-1试件结果:根据试验监测到的波形钢腹板支架的荷载和位移数据,以所有主动荷载的标量和为纵坐标,分别以支架顶部半圆弧段顶部中心位置的竖向位移d1、顶部半圆弧段与左侧直腿段相连接处的水平位移d2及顶部半圆弧段与右侧直腿段相连接处的水平位移d3为横坐标绘制荷载-位移曲线,如图6所示。支架破坏时为整体非对称变形,未发生局部失稳,顶部弧段压平,右侧直腿与半圆弧连接处水平位移最大。受场地和试件的影响,试验试件存在初始几何缺陷,加载千斤顶在运行中也不能实现同步十点均布加载,支架几何非线性效益增大,故它的平衡路线会过早偏离线弹性路线,发生平面内的弹塑性非对称失稳破坏(由于各种缺陷如几何缺陷,残余应力,加载不能同步等原因造成支架出现了左右两侧位移不等,故本文称为“非对称失稳”)。

图6 ZQ-1试件荷载-位移曲线Fig.6 Load-displacement curves of ZQ-1 specimen

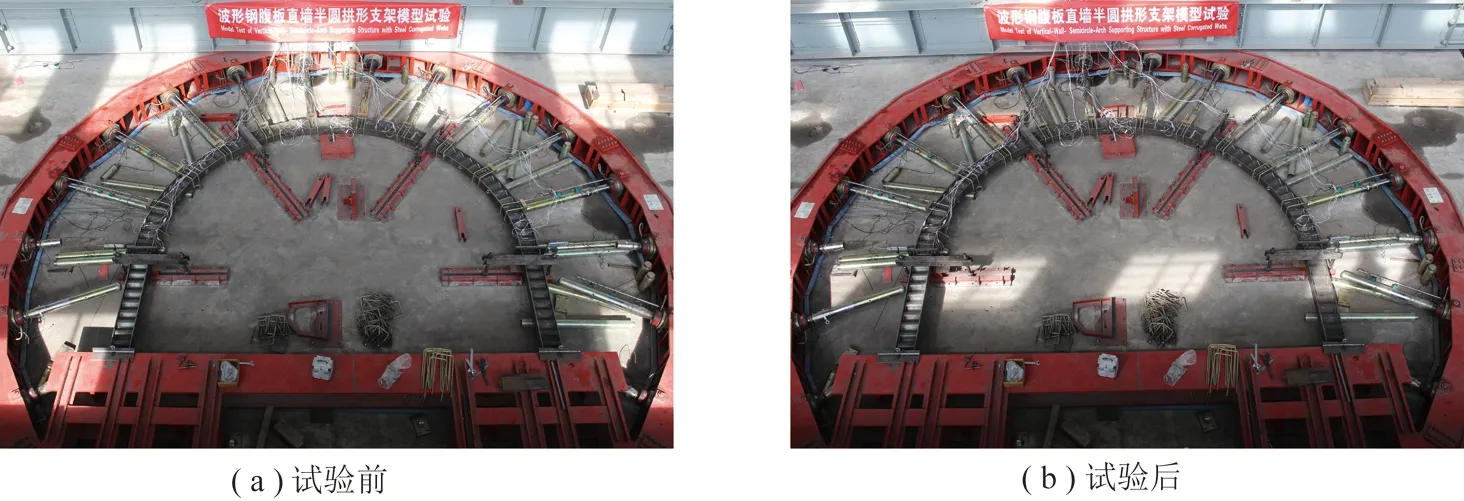

由图6可知,ZQ-1试件的荷载-位移曲线可以分成OA,AB,BC和CD四个阶段,不同阶段的具体变化特征:OA段即近似弹性阶段,这一阶段随着荷载的增加位移持续增长,支架左右水平侧位移相差逐渐增大,以右侧水平位移为主,支架整体处于稳定阶段;AB段即近似弹塑性阶段,这一阶段位移增长较快而荷载上升缓慢,支架顶部半圆弧段被压平,右侧水平位移持续增大,支架向右倾斜进入失稳阶段;BC段即失稳破坏阶段,曲线下降,这一阶段荷载不断下降;CD段即卸载段,卸载后支架整体有位移恢复现象。支架试验前后对比如图7所示。

(2)ZQ-2试件结果与分析:ZQ-2试件与ZQ-1试件使用同一加载设备,加载方式与约束条件完全相同,仅改变了波形钢腹板翼缘的厚度。支架最终破坏形式同为整体非对称失稳变形,且未发生局部失稳,根据实际监测到的波形钢腹板支架荷载与位移数据,分别绘制荷载-位移曲线如图8所示。支架变形也可分为4个阶段,各阶段的变化特征与ZQ-1相似。

图7 ZQ-1试件试验前后对比Fig.7 Diagram of before and after test of the ZQ-1 specimen

图8 ZQ-2试件荷载—位移曲线Fig.8 Load-displacement curve of ZQ-2 specimen

1.3.2稳定承载力对比

支架试验ZQ-1和ZQ-2均为非对称失稳见表2,ZQ-2试件相比ZQ-1试件翼缘厚度由12 mm增为16 mm,增幅为33%,相应承载力由1 352.6 kN提高至1 722.9 kN,提高了27.38%;拱顶竖向位移由32.25 mm增加至35.26 mm,提高了10.39%;支架的单位承载力由3.29 kN/kg提高至3.43 kN/kg,提高了4.26%。这说明翼缘厚度对支架的承载性能有显著影响。

表2 波形钢腹板支架试验对比Table 2 Comparison of experiment results of support with corrugated webs

2 试验与有限元计算结果的对比

采用ANSYS建立上述试验ZQ-1试件的有限元模型,采用与试验相同的截面参数、加载方式和约束条件,分析波形钢腹板支架的稳定承载性能,并与试验结果进行对比。

2.1 试验结果与计算结果的对比

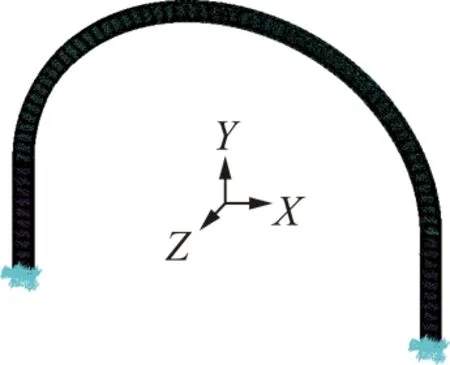

支架的断面尺寸及截面参数均与试验ZQ-1试件相同,支架的翼缘和腹板都采用SHELL181单元。假设钢材为理想弹塑性材料,其弹性模量Es=206 GPa,泊松比为ν=0.3,屈服强度采用钢材材性试验的实测值fy=262 MPa。试验支架弧形段的拼接节点1-1采用高强度螺栓端板连接,视为刚性连接节点,因此有限元模型中直接耦合支架两端端板截面上节点的所有自由度。对于两直腿柱脚截面3-3,约束该截面上节点的3个方向平动自由度和转动自由度。支架的有限元模型如图9所示。

图9 波形钢腹板支架的有限元模型Fig.9 FEM model of steel support with corrugated webs

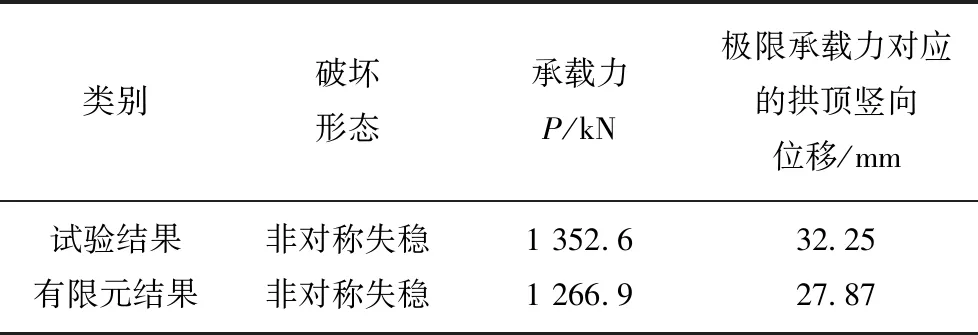

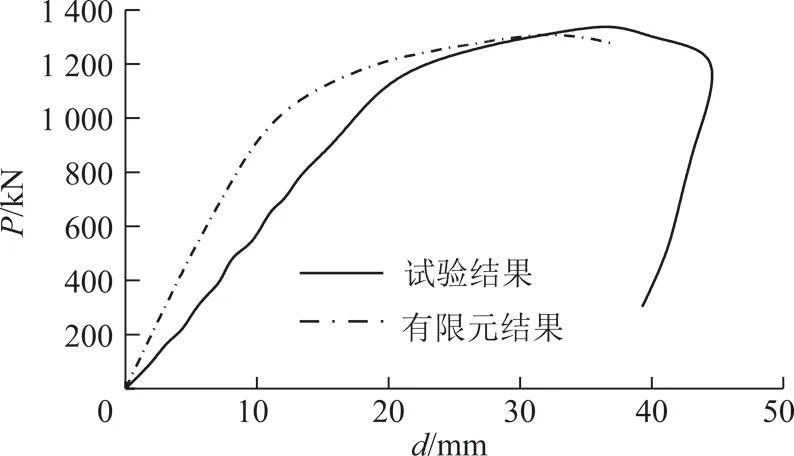

在与试验ZQ-1试件施加相同的10个加载点,进行非线性屈曲分析,将分析结果与试验结果进行对比,如表3和图10所示。图中纵坐标为10个加载点极限荷载之和,横坐标为半圆弧段拱顶的垂向位移。根据对比可知有限元分析和试验模型所得的极限承载力仅相差6.7%,极限承载力对应的拱顶垂向位移也仅仅相差15.71%,试验曲线与有限元曲线较吻合,这表明有限元分析结果与试验结果吻合较好,验证了波形钢腹板支架有限元模型的正确性。

表3 波形钢腹板支架有限元分析结果与试验结果对比Table 3 Comparison of results between experiment and FEA

图10 试验与有限元分析的支架荷载-位移曲线对比Fig.10 Comparison of load-displacement curve between test and FEA

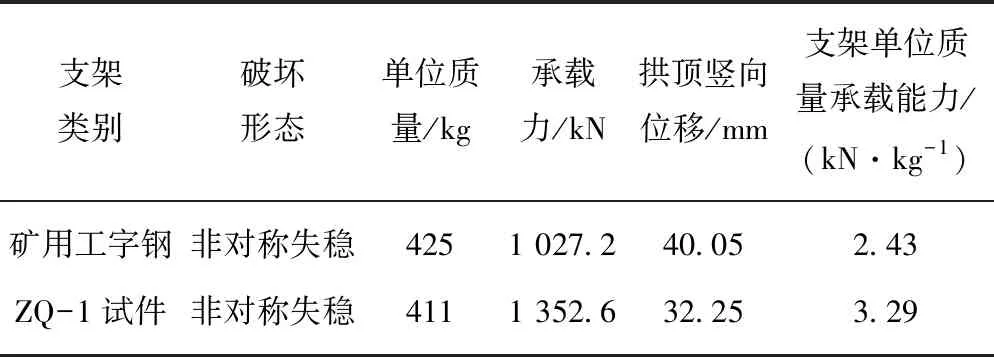

2.2 与矿用工字钢的有限元计算结果对比

设计与ZQ-1试件用钢量相同的矿用工字钢支架,该支架同样采用SHELL181单元进行有限元模拟。矿用工字钢的断面尺寸为:翼缘宽度95 mm,厚15 mm,总高度120 mm,腹板厚11 mm。支架达到极限状态时承载力为1 027.2 kN,对应竖向最大位移为40.05 mm。矿用工字钢支架的加载方式、边界约束条件和分析方法与波形钢腹板支架相同,将2种支架的有限元分析结果进行对比,见表4。

表4 ZQ-1支架与矿用工字钢结果对比Table 4 Comparison of results between ZQ-1 supports and I-steel for mining

由表4可知,用钢量基本相同的前提下,波形钢腹板支架ZQ-1的承载力比矿用工字钢提高了31.68%,其变形为矿用工字钢的4/5左右,且波形钢腹板支架的单位质量承载能力是矿用工字钢支架的1.35倍,这说明波形钢腹板支架的稳定承载性能优于矿用工字钢支架。

3 支架稳定承载性能数值分析

采用ANSYS有限元软件对静水压力作用下结构的弹性稳定(屈曲分析),并以此为基础进行非线性屈曲分析。同时对不同围岩荷载作用方式下波形钢腹板支架和矿用工字钢支架的变形和破坏方式进行分析,进而说明波形钢腹板支架的支护性能。

3.1 弹性屈曲分析

本文的波形钢腹板支架由于有比较可靠的面外侧向支撑,因此不考虑平面外失稳破坏形式。鉴于支架的试验与有限元结果基本吻合,采用支架的有限元模型进行分析。对静水压力作用下直墙半圆拱形断面波形钢腹板支架进行平面内稳定分析,在进行弹塑性屈曲分析时,需添加一定的初始缺陷,此处添加的初始缺陷为弹性屈曲分析所得的一阶非对称屈曲模态的2S/500,S为封闭支架的计算孤长度。在进行弹塑性分析时,需考虑材料的非线性问题,钢材的本构关系采用理想弹塑性材料,屈服强度fy=275 MPa,弹性模量Es=206 GPa,泊松比ν=0.3。

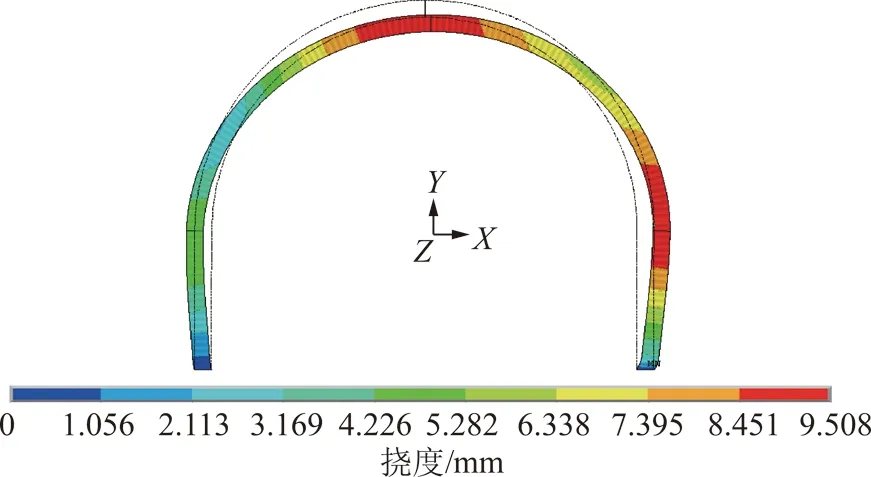

有限元数值分析表明,柱脚固定、施加静水压力的情况下,直墙半圆拱形断面波形钢腹板支架的一阶屈曲模态为非对称失稳,如图11所示。

图11 直墙半圆拱支架弹塑性非对称失稳变形云图Fig.11 Deformation of elastoplastic antisymmetric instability of vertical wall semicircle support

首先以试验波形钢腹板支架的截面尺寸为基准,对直墙半圆拱形截面形式的波形钢腹板支架进行弹性屈曲分析,接着基于该截面尺寸,逐一变化波形钢腹板支架截面各参数,分析截面各参数对支架弹性屈曲荷载的影响。

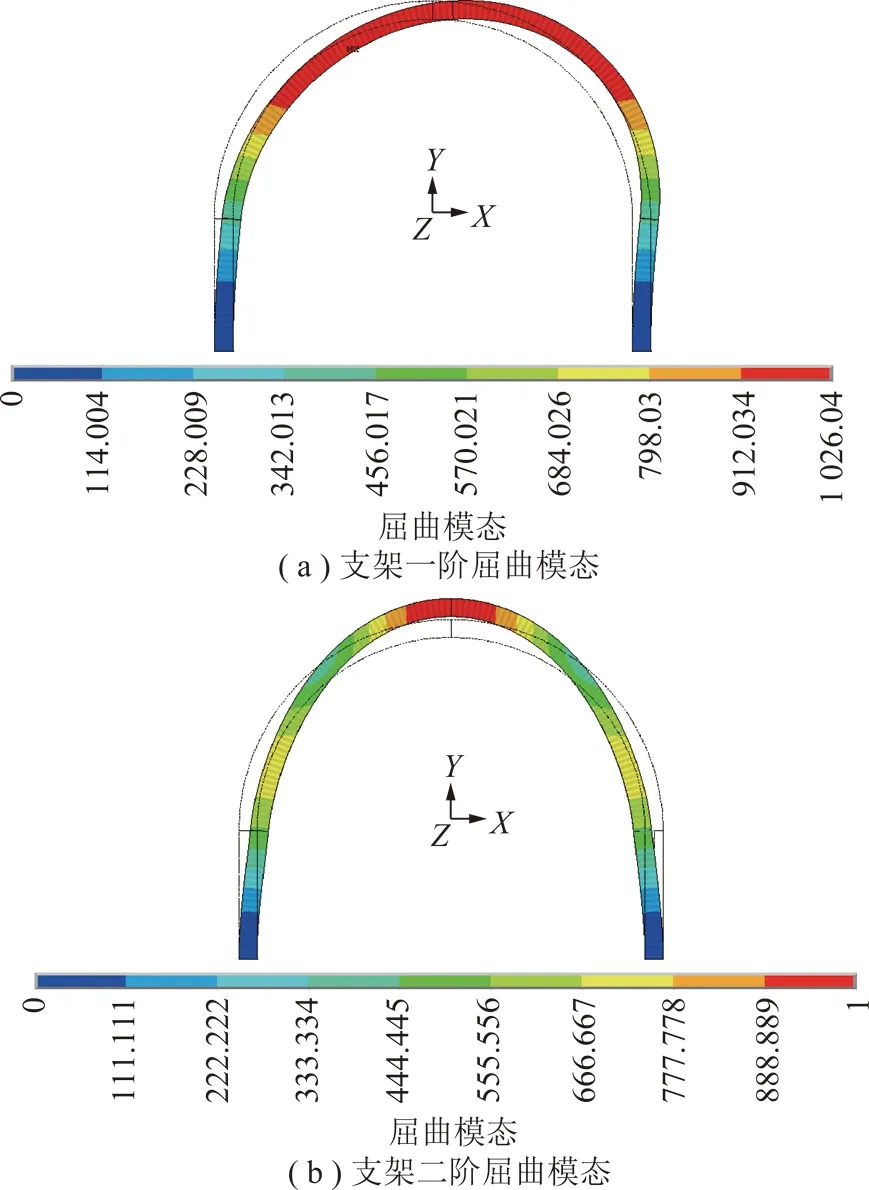

3.1.1屈曲模态

由图12可知,直墙半圆拱形断面波形钢腹板支架的一阶屈曲模态为非对称失稳,二阶为正对称失稳屈曲模态,且二阶屈曲特征值均约为一阶屈曲特征值的1.69倍,说明直墙半圆拱形断面的波形钢腹板支架更易于发生非对称失稳。

图12 直墙半圆拱形支架弹性屈曲模态Fig.12 Eigenvalue buckling modes of vertical wall semicircle arch supports

3.1.2弹性屈曲分析

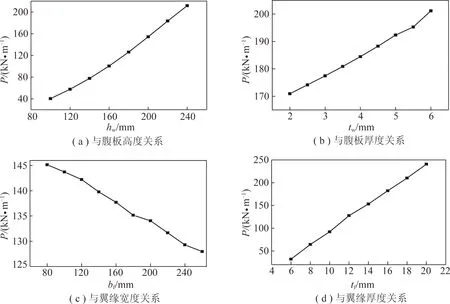

以试验波形钢腹板支架截面和断面尺寸为基础,逐一变化波形钢腹板支架截面各参数,包括波形腹板的高度hw、波形腹板的厚度tw,翼缘的宽度bf、翼缘的厚度tf这4个参数,分析截面各参数对支架弹性屈曲荷载的影响,如图13所示。

由图13(a)可知,支架弹性屈曲荷载均随着腹板高度的增加而显著增大。由图13(b)可知,随着腹板厚度的增加支架弹性屈曲荷载稍有增大,基本呈线性关系。由图13(c)可知,随着翼缘的宽度的增加弹性屈曲荷载有所降低。由图13(d)可知,随着翼缘厚度的增加,弹性屈曲荷载而增大,基本呈线性增加关系。综合以上图13可知在静水压力作用下,直墙半圆拱形支架弹性屈曲荷载随着腹板高度和翼缘厚度的增加而显著增大,而翼缘宽度的影响较小。

3.1.3弹塑性屈曲分析

根据支架的平面内失稳破坏形式分析,支架结构在实际情况中大多数是沿着二阶弹塑性曲线的路线发生非对称失稳破坏,因此对直墙半圆拱形支架截面尺寸各个参数与平面内弹塑性稳定的关系进行研究,并对比不同断面形式对支架各个参数的敏感程度。以试验支架断面尺寸为基础,逐个变化波形钢腹板支架的各个截面参数,主要包括波形腹板高度、腹板厚度、翼缘宽度和翼缘厚度。支架建模及约束方式均同上文,此处不再赘述。支架弹塑性稳定承载力随各个参数的变化如图14所示。

图13 支架弹性曲荷载与截面尺寸关系Fig.13 Relation between elastic buckling loads and sectional parameters

图14 弹塑性稳定承载力与截面尺寸参数关系Fig.14 Relationship between elasto-plastic stability capacity and sectional parameters

由图14(a)可知,随腹板高度增加,直墙半圆拱形支架弹塑性稳定承载力变化比较显著,基本呈线性增加关系。当腹板高度由100 mm增加至240 mm(2.4倍)时,直墙半圆拱形支架稳定承载力由219.53 kN/m增大为999.76 kN/m(4.6倍)。由图14(b)可知,随着腹板厚度的增加,直墙半圆拱形支架稳定承载力呈直线增加趋势。由图14(c)可知,随着翼缘宽度的增加,直墙半圆拱形支架的弹塑性承载力显著增加。由图14(d)可知,随着翼缘厚度的增加,直墙半圆拱形支架稳定承载力也有所增大,但增幅不及前3者。

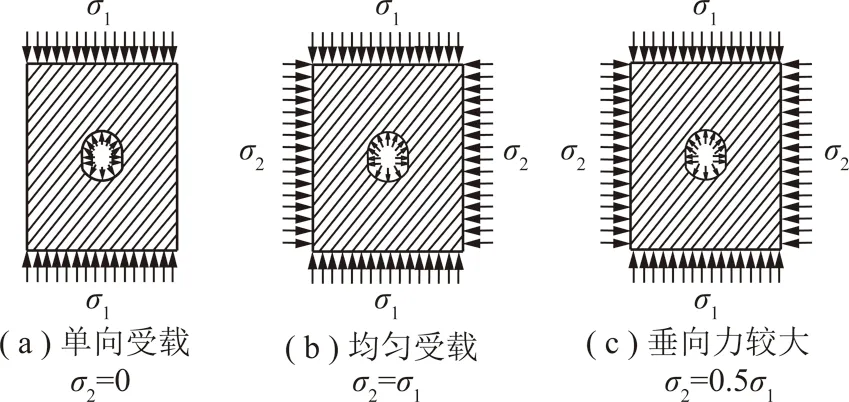

3.2 不同荷载情况下支架数值模拟

支架受载一般分为3种情况:垂直单向受载、均匀受载和水平地应力为垂直地应力的1/2,其荷载力学模型如图15所示。通过ANSYS数值模拟对不同围岩荷载作用方式下波形钢腹板支架和矿用工字钢支架的变形和破坏方式进行分析,进而说明波形钢腹板支架的支护性能。

图15 荷载力学模型Fig.15 Load mechanical model

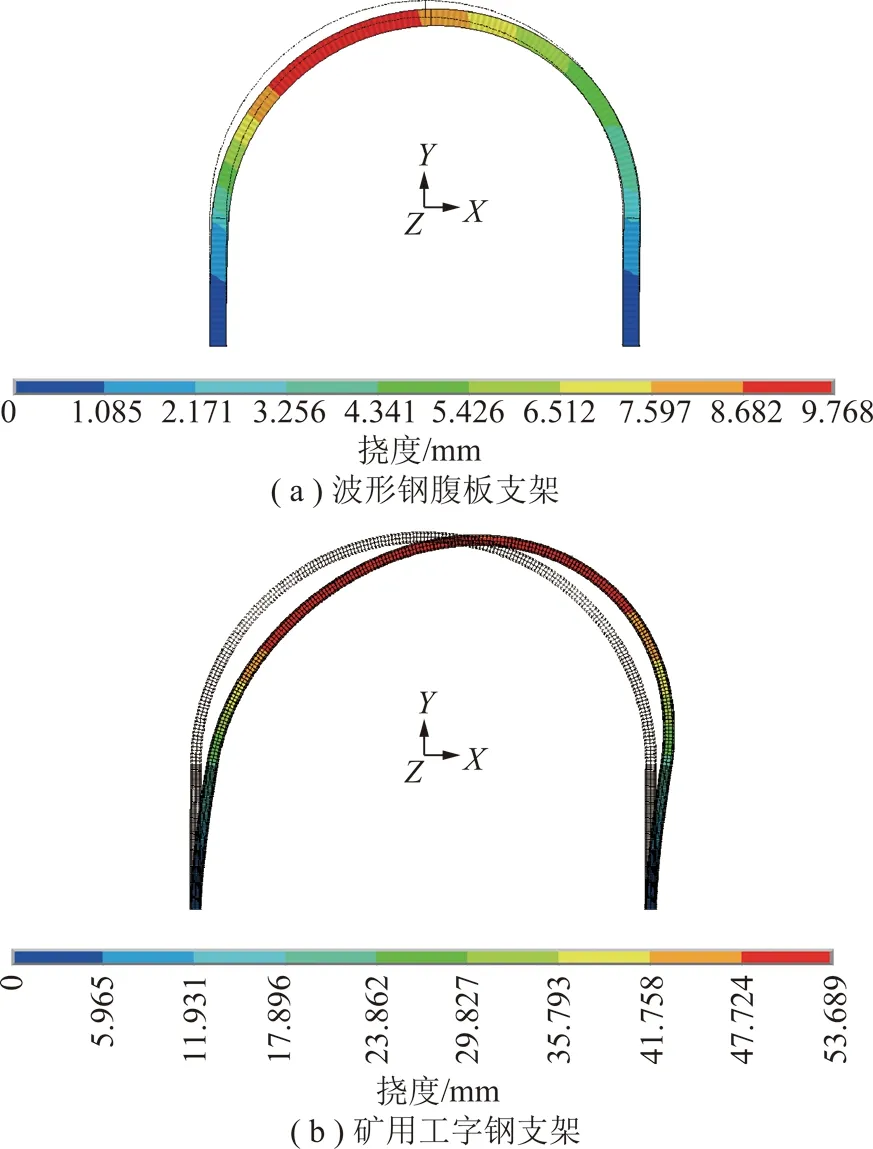

(1)静水压力作用下情况

波形钢腹板支架截面参数同试验支架ZQ-1试件的断面尺寸及截面参数,其用钢量和相应断面形式的12号矿用工字钢支架相同。边界条件设为模型左右两直腿底部截面固定约束。通过模型顶部半圆弧段及两直腿段对模型逐渐施加同步均匀荷载即压应力,直至波形钢腹板支架破坏为止,支架最终变形如图16所示。

图16 静水压力作用下支架变形Fig.16 Deformation diagram of two kinds of stents under hydrostatic pressure

支架顶部半圆弧段下沉量和侧帮变形先是随着静水压力的增加缓慢增长,当荷载超过某一数值后,变形量增长速度加快,当荷载达到极限时支架变形持续增长,但数值模拟停止运算。从图16可以看出2种支架结构顶部半圆弧和侧帮变形较大,且波形钢腹板支架结构的顶部最大下沉量和侧帮变形分别为16.2,18.3 mm,均小于矿用工字钢支架顶部最大下沉量49.5 mm和侧帮变形53.4 mm,支护效果较好。对波形钢腹板采用Von-Mises破坏准则,支架破坏方式均为整体失稳破坏,未出现局部失稳。

(2)垂直单向应力作用下情况

计算模型垂向地应力作用明显,在该状态下分析2种形式支架的支架变形量和破坏方式,以研究2种形式支架的支护性能,支架最终变形如图17所示,可以看出2种支架结构最大变形位置均在支架顶部半圆弧处,波形钢腹板支架结构的顶部最大下沉量为9.7 mm小于矿用工字钢支架的53.6 mm,支护效果较好。对波形钢腹板支架采用Von-Mises破坏准则,荷载增加到一定程度时支架发生破坏,均为整体失稳。

图17 垂直单向应力作用下支架变形Fig.17 Deformation diagram of two kinds of stents under Vertical unidirectional stress

(3)垂向应力为主、侧向应力小的荷载作用下支架数值模拟

计算模型水平应力为垂向应力的0.5倍,垂向地应力作用明显,在该状态下分析2种形式支架的变形量和破坏方式,对比2种形式支架的支护性能,支架最终变形如图18所示。波形钢腹板支架结构的顶部最大下沉量为8.9 mm和侧帮变形为9.1 mm,均小于矿用工字钢支架顶部最大下沉量36.7 mm和侧帮变形56.2 mm。可以看出波形钢腹板支架的变形量约为矿用工字钢的1/4,表明波形钢腹板支架支护性能较好。对波形钢腹板支架采用Von-Mises破坏准则,荷载增加到一定程度时支架发生破坏,均为整体失稳,未出现局部失稳。

图18 垂向力为主的荷载作用下支架变形Fig.18 Deformation diagram of two kinds of stents under the action of vertical force

4 结 论

(1)支架最终破坏形式为整体非对称失稳,半圆弧顶部被压平,支架右侧直腿水平位移明显。对于直墙半圆拱形波形钢腹板支架,翼缘厚度由12 mm增至16 mm时,其极限承载力提高约27.38%,表明翼缘厚度对该类型支架的承载性能有显著影响。在模型试验的基础上,对试验支架进行了非线性屈曲分析,分析结果与试验结果基本吻合,验证了波形钢腹板支架有限元模型的正确性。

(2)波形钢腹板支架承载性能明显优于矿用工字钢支架。采用有限元方法对用钢量基本相同的矿用工字钢支架和波形钢腹板支架进行对比,结果表明:波形钢腹板支架比矿用工字钢支架的承载力提高了31.68%,其变形仅为矿用工字钢的4/5。

(3)采用有限元方法研究直墙半圆拱形断面支架的弹塑性稳定承载力对截面各参数的敏感程度,结果表明:对于直墙半圆拱形钢波形腹板支架,腹板高度hw和腹板厚度tw对弹塑性稳定承载力影响较大,是其敏感参数。

(4)通过数值模拟比较了波形钢腹板支架和矿用工字钢支架分别在不同应力状态下的支护性能,发现波形钢腹板支架在各种荷载状态下的变形量均小于矿用工字钢支架,支护效果优于矿用工字钢支架。在承受围岩压力下的稳定性能良好,由于其腹板类似“手风琴”因而能适应软岩的大变形,从而产生轴向变形,大大改善了结构的施工和使用性能,能明显提高结构的综合效益。