降低某缸盖座圈和导管压装机工件报废率的实际案例分析

2019-07-10曾宪献

曾宪献

(上汽通用五菱汽车股份有限公司青岛分公司,上海 266555)

铝制缸盖报废率偏高是很多发动机工厂的共性问题,其中在座圈和导管压装过程中造成的报废占有很大的比重,对工厂造成了严重的损失。本文详细介绍了某一发动机工厂降低缸盖座圈和导管压装机工件报废率的攻关活动,取得了显著的成效。其中,程序化解决问题的过程具有广泛的参考性和实际借鉴价值。

1 解决过程

1.1 选择课题

某发动机工厂要求缸盖座圈和导管压装机工件报废率在1‰以下。现状为某年9月缸盖座圈和导管压装机产量为2.2万台,报废件数为57台,报废率高达2.6‰,每月损失高达6万元。基于报废率现状与要求之间的差距,为缩小差距,攻关团队将课题选定为:降低缸盖座圈和导管压装机工件报废率。

1.2 设定目标

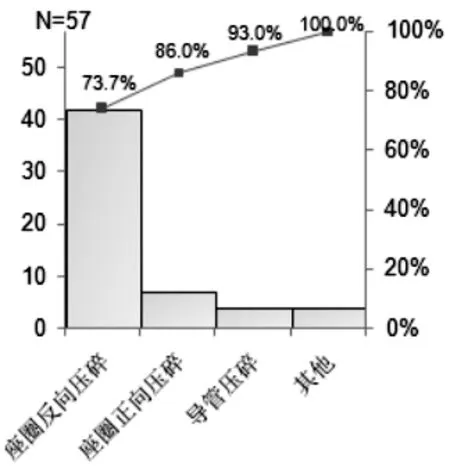

(1)车间要求座圈和导管压装机的工件报废率必须控制在1‰以内,所以团队将本次活动的目标暂定为:将缸盖座圈和导管压装机工件报废率降低到1‰以内,然后进行可行性分析。(2)目标可行性分析。团队成员对9月缸盖座圈和导管压装机报废的57台工件进行了统计,并且作了排列图如表1、图1。从排列图看出,座圈反向压碎占比73.7%,是我们要解决的症结问题。

解决此症结问题且在其他问题不增加的情况下,工件报废率可降低到:2.6‰×(1-73.7%)=0.68‰。

考虑到解决问题的不彻底性,团队用0.68‰保证1‰的目标依然是可行的。

1.3 原因分析

表1 报废问题分层统计表

图1 报废问题排列图

目标确定后,团队展开头脑风暴会议对“座圈反向压碎”问题进行讨论。会议结束后将内容进行整理,制成亲和图,并转换成了树图,见图2。

图2 症结问题原因分析树图

通过树图,共找出9条末端因素:(1)未按SOS操作;(2)挡板太厚;(3)挡板硬度不够;(4)挡板未按要去安装;(5)正向料道过宽;(6)料道表面粗糙;(7)座圈来料有破损;(8)整串投料易上反;(9)工厂油污太大。

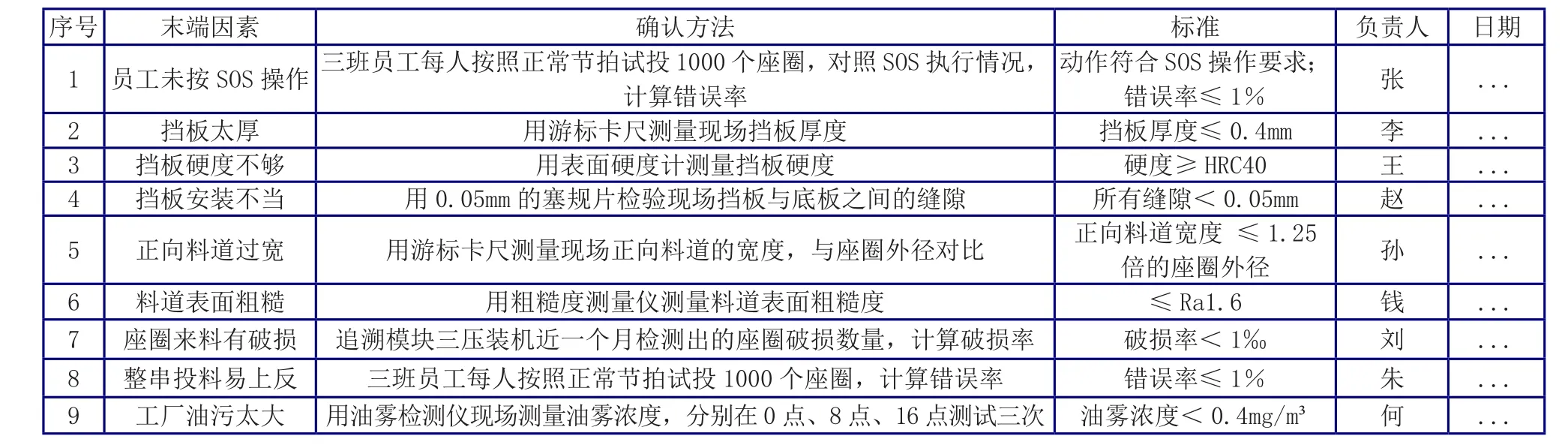

1.4 要因确认

团队针对9个末端因素采用现场调查、现场测量、现场验证等方法,逐一进行了要因确认,首先编制了要因确认表(表2)。经过一一现场试验、现场检测和现场验证,并用双比例检验法对比数据,认了3条要因,分别是:(1)挡板硬度不够;(2)挡板安装不当;(3)正向料道过宽。

1.5 制定对策

团队成员对要因的对策充分运用个人经验、技术和本行业专业知识提出了多个对策,并使用矩阵图进行了评价分析,从而确定了最有价值的对策,见表3。

1.6 对策实施

针对“对策1用高速钢美工刀片制作挡板”实施如下:(1)用砂轮修整美工刀片,将刀尖打磨成圆弧。(2)现场安装。(3)实施后验证。用硬度计测量美工刀片挡板硬度,测量结果:HRC62;目标:≥HRC40;结论:实现了对策表目标。

针对“对策2更改安装挡板的TIS要求”实施如下:(1)更改TIS操作指南,将原来安装塞片制的挡板要领更改为安装刀片制的挡板要领。(2)安装要领对全员进行培训。(3)让参加过培训的员工按照新的指南安装挡板,并检查效果。

效果检查:员工按照新的安装指南安装后的挡板,用0.05mm的塞片验证间隙,塞片无法塞入,说明间隙小于0.05mm,在目标要求以内。实现了对策目标。

表2 要因确认表

表3 对策方案评价表

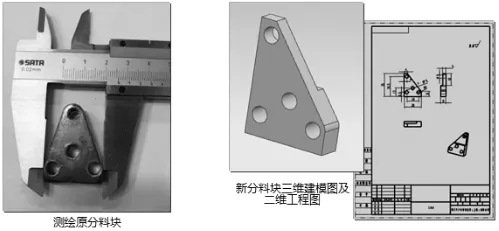

针对“对策3更改分料块的形状”实施如下:(1)现场测绘。团队成员对现场原分料块、料道、安装孔位置等进行了测绘。(2)绘制新型分料块的图纸。团队用UG绘制了新型分料块的三维建模图,并转化成了二维工程图(图3)。(3)根据图纸加工分料块。团队成员利用维修间数控铣床自主加工出了新型分料块。(4)外协镀镍,防锈处理并增加耐磨度。团队成员将自己加工出的8个分料块发给外协镀镍,防锈处理并增加耐磨度。(5)现场安装新型分料块。团队成员利用夜班停产时间安排员工安装了新型分料块。(6)安装后效果验证。安装新型分料块后,测量正向料道的宽度均在29.5~30.0mm,与排气座圈外径25.7mm的最大比值为:30.0÷25.7=1.17;目标:比值≤1.25,符合要求;结论:实现了对策目标。

1.7 效果检查

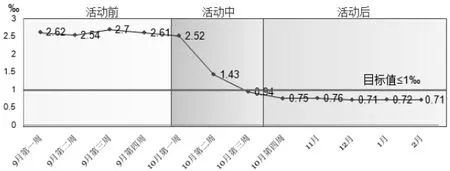

(1)课题目标完成情况检查。对策实施完成后,团队成员继续跟踪、统计缸盖座圈和导管压装机工件报废率,结果如图4。

从折线图可以看出,对策实施后的4个月,缸盖座圈和导管压装机工件报废率均保持在课题目标设定的1‰以内,平均为0.73‰,实现了课题目标。

图3 测绘、三维建模及二维工程图

图4 活动前后效果对比图

(2)节约经济效益。本课题节约的经济效益体现在减少工件报废上。每年可减少报废的缸盖数:250000台×(2.6‰-0.73‰)=468台;减少报废可节约效益:468台×500元/台=234000元;成本:刀片20元、新型分料块自主加工、外协镀镍400元,共420元;每年可节约经济效益234000-420=233580元,约23万元。

1.8 巩固措施

为巩固课题成果,小组制定了如下措施:

(1)将挡板备件更新为美工刀片制定,打磨20个备件入库,设定最大量为20,最小量为2,及时补充库存,库存编号为JWF0388。

(2)将挡板安装TIS培训至全员,将检查挡板状态列入PM点检计划,并编写PM点检操作指南,每月点检一次,确保挡板状态良好。

(3)将新型分料块图纸归档至资料库,图纸号CHJWF2017-00158。

2 结语

通过本次问题的攻关,团队成员不但降低了缸盖座圈和导管压装机报废率,还总结出了一套从选题到分析、再到制定对策的问题解决思路。