钛合金高精度锥面车削加工技术研究

2019-07-10赵德满李祖华

赵德满,李祖华

(长沙中传航空传动有限公司,湖南 长沙 410200)

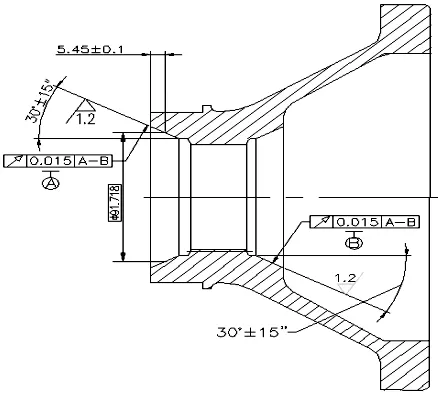

高精度锥面在机械加工中经常会遇到,尤其是轴类零件的配合面,材料大多为黑色金属,通常的加工方法就是磨削加工,修磨砂轮或砂轮摆角度保证锥度。某型号直升机减速器,其中有1个连接法兰盘(图1),材料为钛合金,内腔两端各有一个30°的锥面,尺寸公差及表面光洁度要求较高。因其特殊的结构及有色金属偏软的内部组织,不适合磨削加工,只能采用车削的方式,使用专用夹具及合理的切削参数,达到零件的设计需求。

图1 法兰盘结构图

1 技术难点分析

该零件两端的30°锥面在减速器装配时作为安装基准,与内、外锥形块紧密配合,并通过内、外锥形块作用于齿轮轴上,起旋转定心作用(图2)。其加工精度的好坏决定着内、外锥形块与之配合时的接触面积,工作时影响内、外锥形块的使用寿命,进而影响整个传动系统的功能;从图1可以看出,锥面的角度公差为±15″,相当于Ⅰ级精度,其粗糙度为Ra1.2,斜面长度为15mm左右,锥面着色要求不少于85%。由于精度高、斜面短,无论是加工或计量都比较困难。

该零件为TC4钛合金材料。钛合金加工比较困难,主要表现在:钛合金切变系数小于或接近于1,切削时加速刀具磨损;钛合金切削时温度高,比45#钢高出一倍,散热性差,刀具易烧损;单位面积上的切削力大,容易崩刃;表面易产生硬质表层,切削时易损伤刀具产生缺口、崩刃、剥落等现象;切削时,钛屑及被切表层易与刀具材料咬合,产生严重的粘刀现象,引起剧烈的黏结磨损。

因此,工艺上在加工钛合金零件时,一般选用钨钴类硬质合金专用刀具,与钛合金亲和力小、导热性好、强度较高。加工方式上通常采取车削和铣削的方式,不易采取磨削加工。

图2 法兰盘装配图

2 工艺方法

传统的加工钢制件锥面采用磨削的方式,对有色金属尤其钛合金零件接触少、了解不多、加工经验欠缺。但总结以往的经验及通过摸索试验,将锥面的加工分为粗精加工,精加工的余量为单边0.25mm。考虑到机械加工变形的影响,将精加工作为最后一道机加工序。

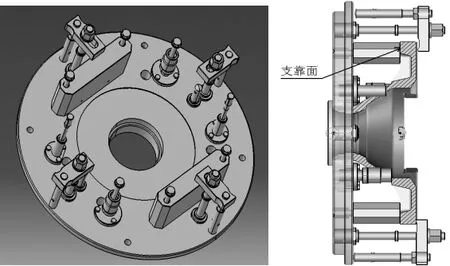

3 装夹方式

该零件圆周直径为Φ400mm左右,按照其规格工艺安排高精度的车铣复合加工(大型高精度数控车也可以满足要求),要保证精度,两端锥面必须一次性加工,零件装夹一定要稳定。必须采用专用数控夹具(图3)。

图3 夹具图

4 切削参数及加工策略

零件材料为钛合金。参考标准,加工时采用钨钴类硬质合金专用刀具,为保证粗糙度要求,刀尖要尽量小,但钛合金加工时刀尖非常容易磨损,刀尖半径又不能太小,在此选用R0.4mm刀片。由于锥面角度公差非常小为±15″,反映到线性尺寸为0.002mm,也就是轴向或径向尺寸差0.002mm,角度就会偏15秒,要保证此公差非常困难,因此,加工每个零件刀具长度值要保持稳定,必须考虑到刀具的磨损。针对此零件的加工,主轴转速限定为150r/min,进给为0.15mm/r,最大切削量的加工余量为0.25mm。

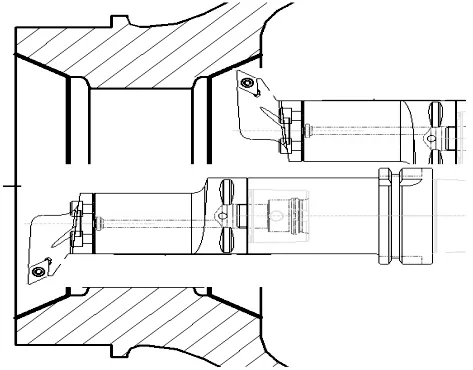

为保证两端锥面的一致性,两端锥面编程时采用同一方向加工,右端锥面刀具正向加工,左端锥面刀具旋转180°加工,加工示意图见图4。

5 检测方法

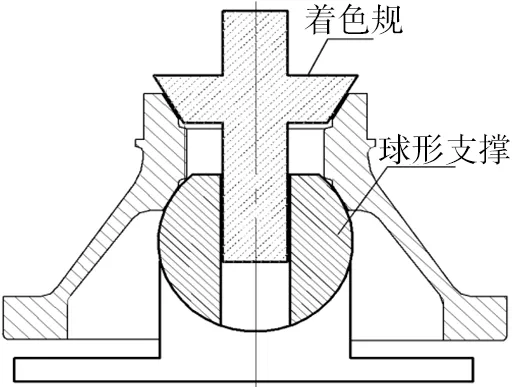

对锥角的检测方法是采用三坐标进行测量,因其型面太短,三坐标测量通常会有很大误差,必须多量几次,得到其平均值;另一种方法就是着色检查,着色检查必须采用专用夹具,夹具的设计要求较高,但必须要巧妙,考虑到两端锥面,采用球形支承,如图5所示。

6 结语

图4 加工示意图

图5 测量示意

通过此种方法的加工,锥面的锥角基本在其公差范围内,零件质量的稳定性得到了很大改善,达到了预期目的。在加工中得知零件的装夹找正及计量方法对尺寸的精度有很大的影响,所以在精加工锥面前要精修相关基准。对于零件的计量一定要统一计量方法,保持稳定性。另外,对于此类有色金属高精度锥面的加工,主要从如何消除零件变形方面考虑,合理安排工艺路线,使用功率大、刚性好的机床,合理选择切削刀具和切削参数。对于形位精度要求高的相关尺寸和基准,尽量采用合理的工装夹具,通过一次装夹,一次加工的方法来完成。