低温省煤器系统运行实践分析

2019-07-10叶罗吴俊东陈显

叶罗,吴俊东,陈显

(国家能源集团泰州发电有限公司,江苏 泰州 225300)

0 引言

大型火电机组锅炉的排烟热损失是锅炉系统可用能损失之一,同时也是锅炉自身各项能量损失中最大的一项。采用低温省煤器系统降低排烟温度,有效利用烟气余热,大幅提高电厂经济性,是提高机组效率的主要途径之一[1]。

目前,部分机组低温省煤器系统在实际运行过程中由于种种原因没能发挥其应有的价值,甚至对锅炉的安全运行造成了一定影响。 针对这些问题,需根据实际情况,综合分析和优化,达到节能增效的目的。本文主要对某电厂低温省煤器运行中存在的堵灰、磨损及腐蚀问题进行分析,并提出改进措施。

1 系统概述

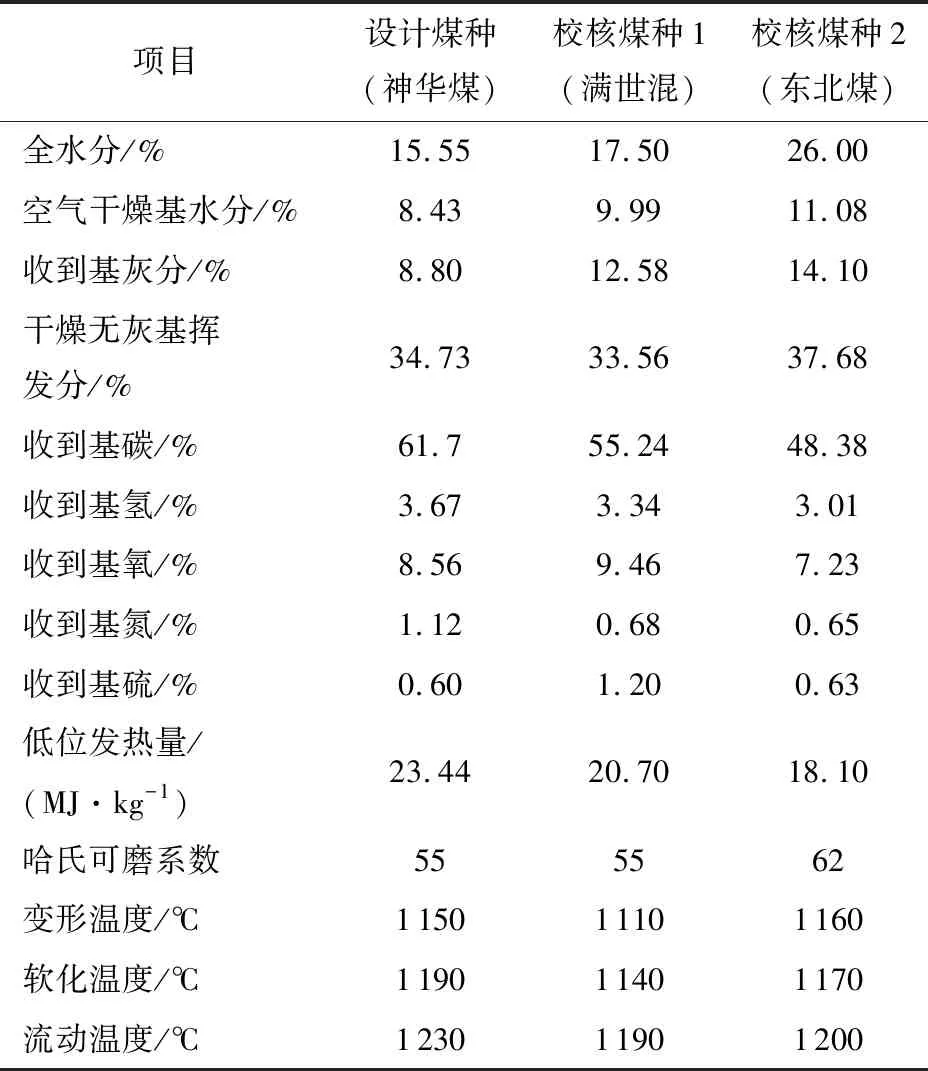

某电厂2×1 000 MW超超临界二次再热直流锅炉为2 710 t/h超超临界参数变压运行螺旋管圈直流炉,单炉膛塔式布置、四角切向燃烧、平衡通风。锅炉设计煤种为神华煤,以满世混煤(内蒙古满世煤炭集团股份有限公司产煤)、东北煤作为校核煤种。烟气脱硫采用石灰石-石膏湿法脱硫工艺。

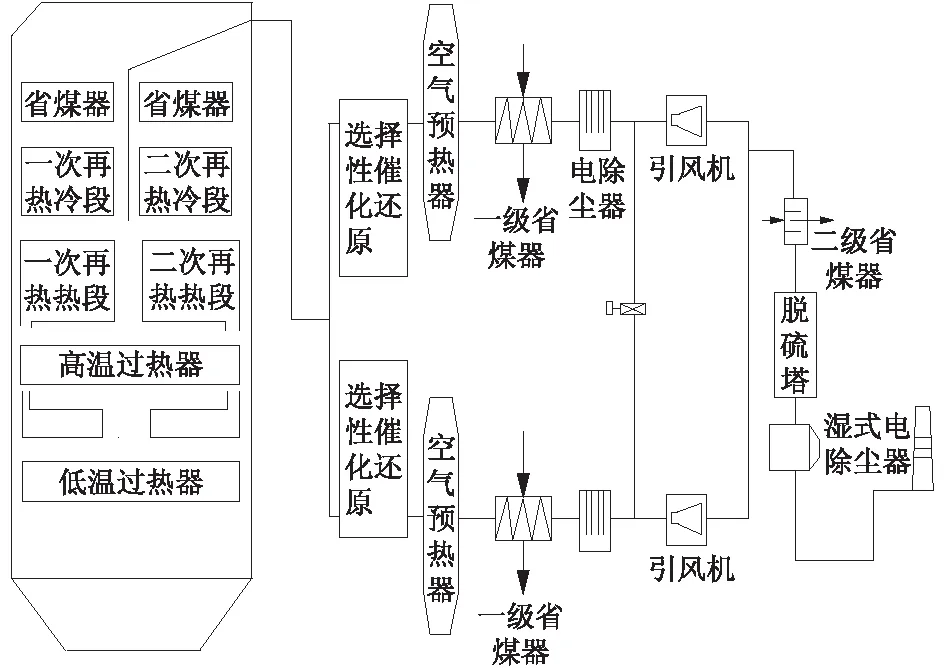

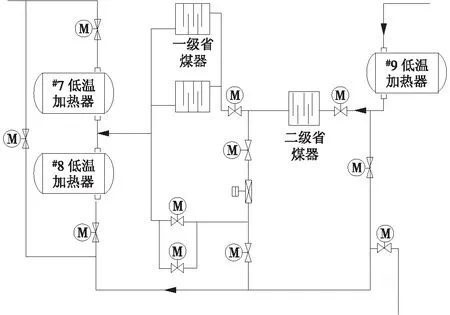

该电厂每台机组设有一套低温省煤器,分两级布置,一级低温省煤器安装于电除尘之前、空预器之后的烟道中,二级低温省煤器安装于引风机出口(如图1所示)。凝结水由#8低温加热器进口引出,经过两级加热后回#8低温加热器进口。二级低温省煤器的水侧进、出口与汽轮机凝结水系统连接(如图2所示)。在一、二级低温省煤器进、出口母管间均设有流量为100%的旁路,根据出口烟气温度来调节低温省煤器入口的流量,保障烟气温度在设备允许范围内。

2 原设计运行参数及经济性分析

2.1 排烟温度及凝结水的影响

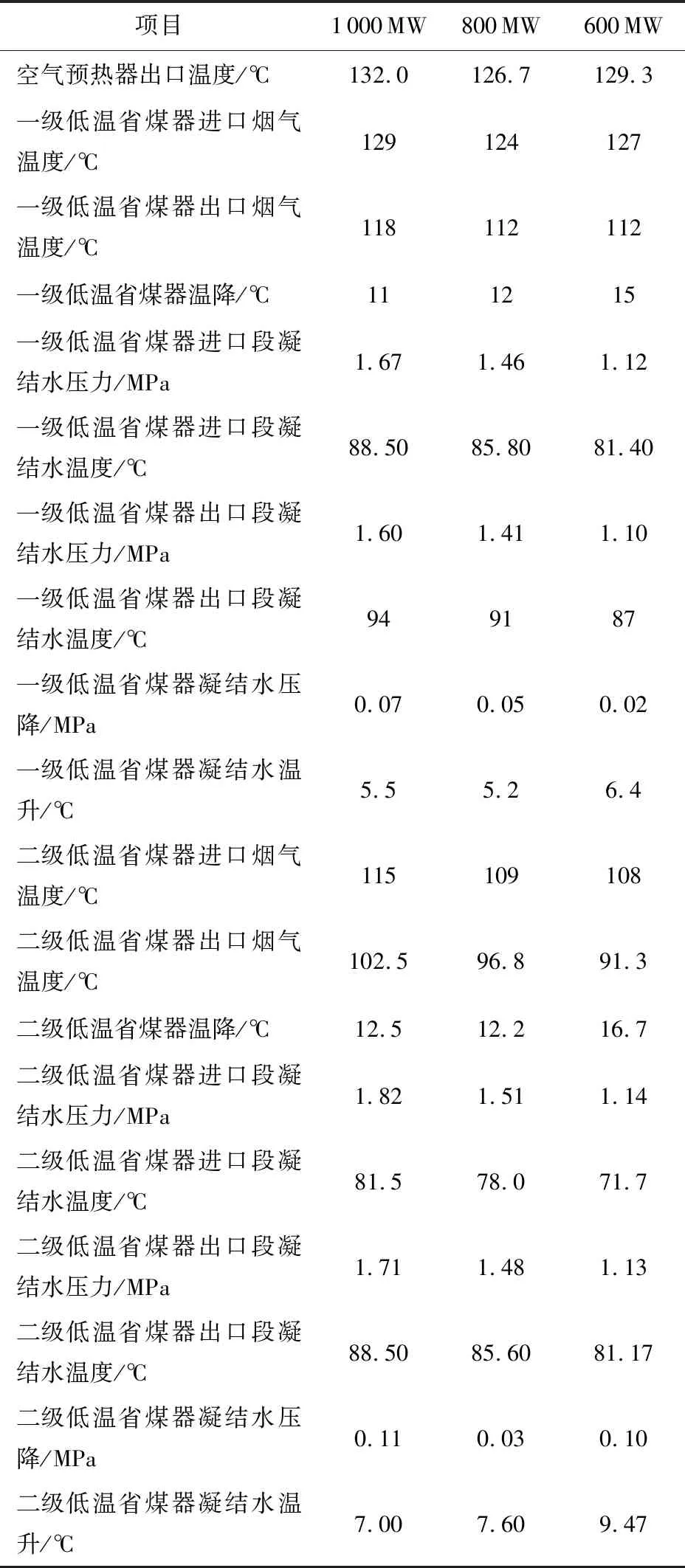

该工程两级低温省煤器,利用流经其中的烟气加热汽机侧#9低温加热器出口凝结水,使凝结水温度由81 ℃升至95 ℃左右,然后回到#8低温加热器进口,一方面减少#6,#7,#8低温加热器的抽汽,另一方面充分降低了锅炉排烟损失,两级低温省煤器降低排烟温度20~25 ℃。以额定工况下净热耗7 259 kJ/(kW·h)计算,机组的热耗下降约0.5%,可下降发电标准煤耗1.285 g/(kW·h)。各负荷段低温省煤器换热情况见表1。

图1 低温省煤器烟气侧Fig.1 Gas-side low temperature economizer

图2 低温省煤器水侧Fig.2 Water-side low temperature economizer

2.2 对辅机运行的经济性影响

一级低温省煤器设置在电除尘器前,烟气温度下降10 ℃,估算流经引风机烟气体积流量下降约2%,有利于风机电耗降低。但由于两级低温省煤器设置,烟气系统阻力也随之增加,以设计值最大阻力0.60 kPa计算,总体而言,风机电耗增加。据计算,设计煤种条件下每台引风机满负荷下增加用电负荷300~400 kW。采用二级低温省煤器后,在满负荷下凝结水水侧整体压降约0.15~0.20 MPa,凝结水泵的功率增加200~250 W。综合引风机和凝结水泵增加电耗,原厂用电率为3.8%,采用二级低温省煤器技术厂用电率约为3.9%,增加0.1百分点。

2.3 对除尘系统及脱硫系统的影响

电除尘器的收尘效率与飞灰比电阻有一定关系,而飞灰电阻率又与进口烟气温度成指数函数关系,烟气温度升高10~150 ℃静电除尘效率下降0.04%~0.06%[2]。烟气经一级低温省煤器后,温度下降10~15 ℃,电除尘器除尘效率可提高0.05百分点。

由于吸收塔烟气进口温度的降低,吸收塔内水量的蒸发同比减少。以该厂为例,两级低温省煤器的设置,使吸收塔烟气进口温度控制在85~105 ℃,每年可降低脱硫水耗30~40 t。

表1 各负荷段低温省煤器换热情况Tab.1 Heat transfer of low temperature economizer in each load section

3 运行中存在的问题

3.1 低温省煤器投入率低

排除设备故障以及入炉硫分影响,低温省煤器投入率主要受两个因素的影响,一个是负荷,二是环境温度。

(1)负荷因素。近几年,全国统调常规燃煤机组平均年利用小时数都在4 000以内,负荷率偏低。为保障排烟温度在酸露点之上,只能逐步开启低温省煤器旁路,提高排烟温度,避免尾部烟道或烟囱发生腐蚀。

(2)环境温度因素。在环境温度<10 ℃条件下,空气预热器出口烟气温度基本在115~125 ℃。若投入低温省煤器运行,将使烟气温度低于设备承受范围。综合全年来看,一、四季度晚上都需对低温省煤器进口流量进行旁路分流,甚至全部隔离。

3.2 低温省煤器积灰、磨损严重

该厂低温省煤器采用翅片管式换热器,锅炉在正常运行过程中会造成翅片间积灰情况。虽然低温省煤器区设置有蒸汽吹灰器,但在实际运行中由于疏水不畅,蒸汽带水情况时有发生,加剧了积灰程度,严重时会造成堵灰,使低温省煤器阻力增加,换热能力降低。同时,积灰或堵灰的发生,将会导致局部省煤器受热面形成烟气走廊,烟气流速增加,加剧受热面磨损[3]。

3.3 低温省煤器腐蚀严重

受机组负荷率偏低的影响,低温省煤器入口烟气温度长期处于较低水平。烟气温度低于酸露点温度,造成低温省煤器发生低温腐蚀。同时,由于积灰的存在,加剧了低温腐蚀的程度,导致受热面泄露。从现场运行情况看,低温省煤器多次发生泄露,均与低温腐蚀有关。

4 改进措施

鉴于目前机组运行的实际情况,考虑锅炉运行煤质、负荷、年利用小时数等多种因素,提出改造方案如下。

(1)改造原则。在现有设备基础上进行优化,尽可能少地改动设备和系统,降低投资。核算系统经济性,确保改进后的机组可靠性、经济性均有提高。

(2)考虑到一级低温省煤器设备可靠性和利用率低的特点,将一级低温省煤器进行整体拆除,仅保留二级低温省煤器,同时完善相应的烟风系统。拆除一级低温省煤器凝结水系统,凝结水经二级省煤器后直接进入#8低温加热器。对原有烟囱进行防腐改造,采用手糊玻璃钢防腐技术,提高烟囱的抗腐蚀能力。

(3)设计校核条件:煤质采用锅炉常用低硫煤和高硫煤分别校核,见表2。其他计算数据来源于改造前性能试验数据。经核算,额定负荷时低温省煤器出口烟气温度为105 ℃,50%额定负荷时低温省煤器出口烟气温度为85 ℃,满足机组日常运行的要求。

5 改造效果及分析

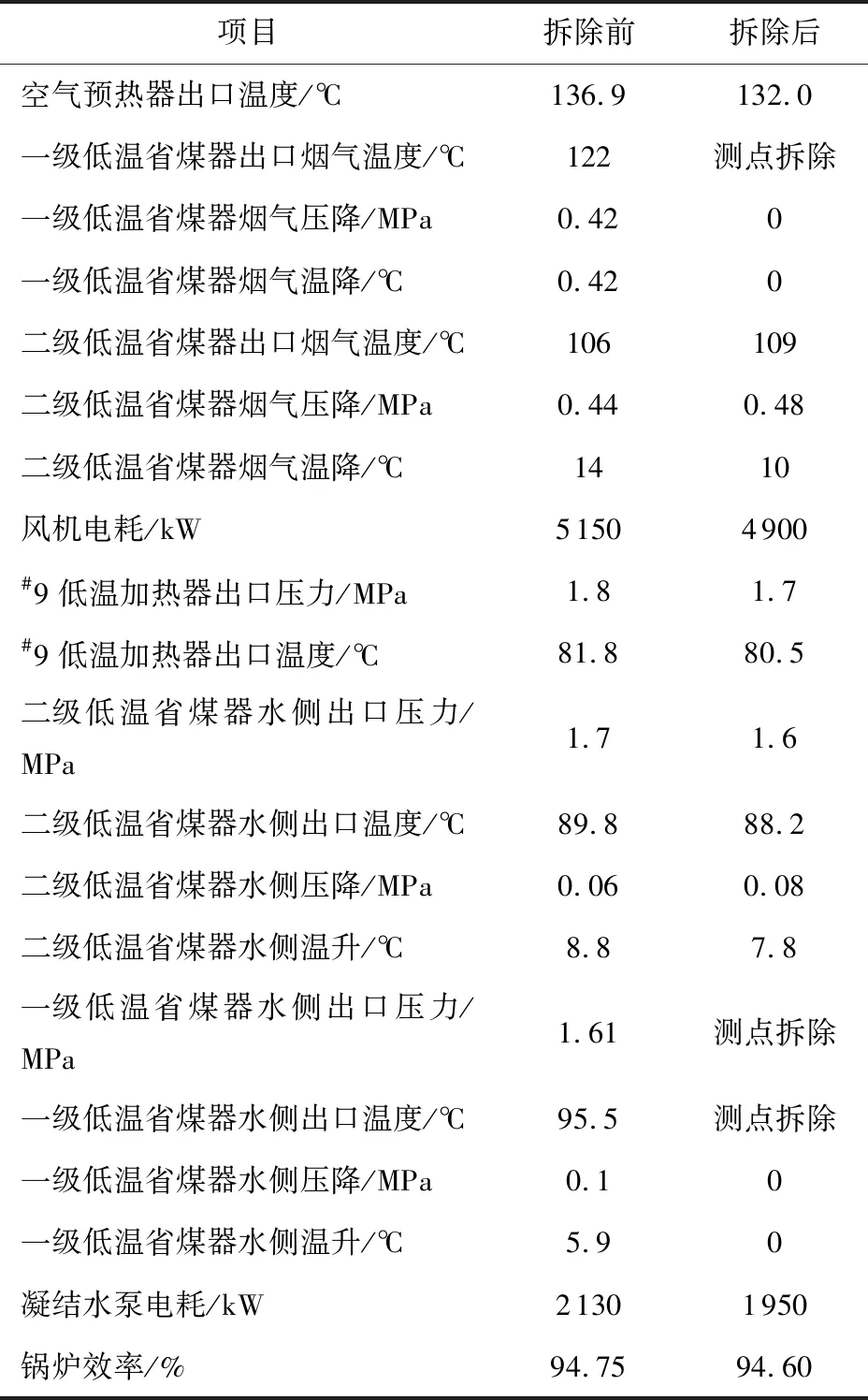

选取980 MW,总煤量接近的工况对比,对比参数见表3。

表2 燃料分析Tab.2 Fuel Analysis

表3 一级低温省煤器拆除前、后运行数据Tab.3 Operation data before and after the removal of the first-stage low temperature economizer

由表3可以看出,在拆除一级低温省煤器后,单台引风机电耗下降250 kW,凝结水泵电耗下降180 kW,总电耗下降680 kW,以年利用小时数4 200计算,节约成本共114万元。

改造后,二级低温省煤器后烟气温度升高3 ℃,影响锅炉效率约0.15百分点,考虑到由于一级省煤器推出的影响,折算供电煤耗下降约0.5 g/(kW·h)。每年将增加成本136.5万元。

脱硫吸收塔入口温度上升3 ℃,补水量稍有增加,但新水的补充也有利于保证石膏的品质,总体而言对成本无明显影响。

综上所述,一级低温省煤器算上维护检修费用50.0万元/年(不包含因停炉造成的电量损失),在拆除后每年带来的收益约27.5万元。

6 结束语

低温省煤器具有降低烟温,节约能耗的优势,近年来在各电厂的普遍应用。但在应用过程中,低温省煤器的可靠性仍存在较大的限制,甚至造成机组利用率的降低,给机组带来不必要的经济损失。因此,各厂在烟气余热利用中,需结合实际,优化系统设计,做好低温省煤器的设备选型,做好运行优化和防护措施,以保障烟气余热利用设备的可靠性,充分发挥其技术优势,真正起到节能减耗、提高效益的作用。