某公司煤气合成天然气甲烷反应器的失效事故分析及预防措施

2019-07-10金云海邹章雄袁细强刘顺勤

金云海,邹章雄,袁细强,刘顺勤

(1.云南省特种设备安全检测研究院,云南 昆明 650100;2.曲靖市质量技术监督综合检测中心,云南 曲靖 655000)

近年来我国对焦化和冶炼行业实施准入制度,使焦炉煤气的综合利用成为炼焦企业生存和发展的关键[1]。煤气合成天然气的基本流程是煤气净化—水煤气变换—甲烷化[2]。甲烷化是强放热反应体系,反应放热量大,操作温度高,必需及时从反应器中取走热量,控制反应温度,才能保证反应器正常运作[3-4]。外冷列管式反应器由于具有温差和压降小,浓度分布较均匀等特点,被许多清洁能源企业优先选用[5-6]。但由于受热胀冷缩等因素影响,对外冷列管式反应器的制造和运行操作提出了更高的要求[7]。

1 事故概况

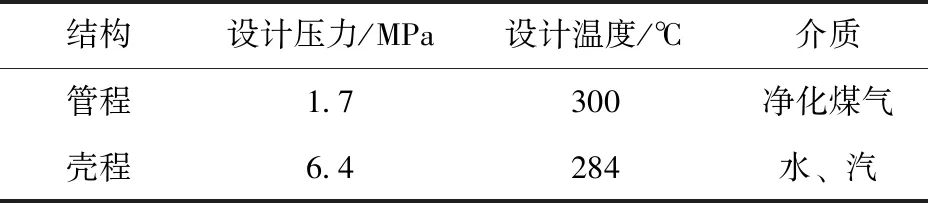

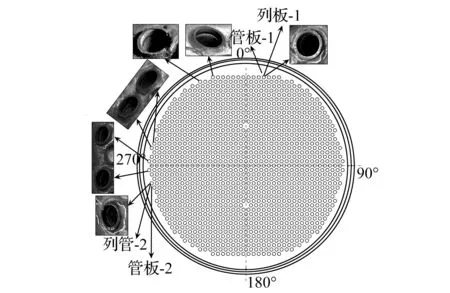

2018年11月20日,某公司甲烷反应器发生失效事故,截止发生事故时共运行了约80 d,由于没有备用设备,导致停产近2个月才恢复运行,给公司带来极大的经济损失和社会负面影响。公司根据所造成的经济损失和停运时间认定这次事故为特大设备事故。该公司甲烷反应器属于Ⅱ类压力容器,其结构示于图1。根据设计资料,该甲烷反应器管板和列管材质均为15CrMoR,外筒材质为Q345R;管板厚度18 mm,列管规格为φ34 mm×3.5 mm,具体设计参数见表1。

表1 某公司甲烷反应器设计参数

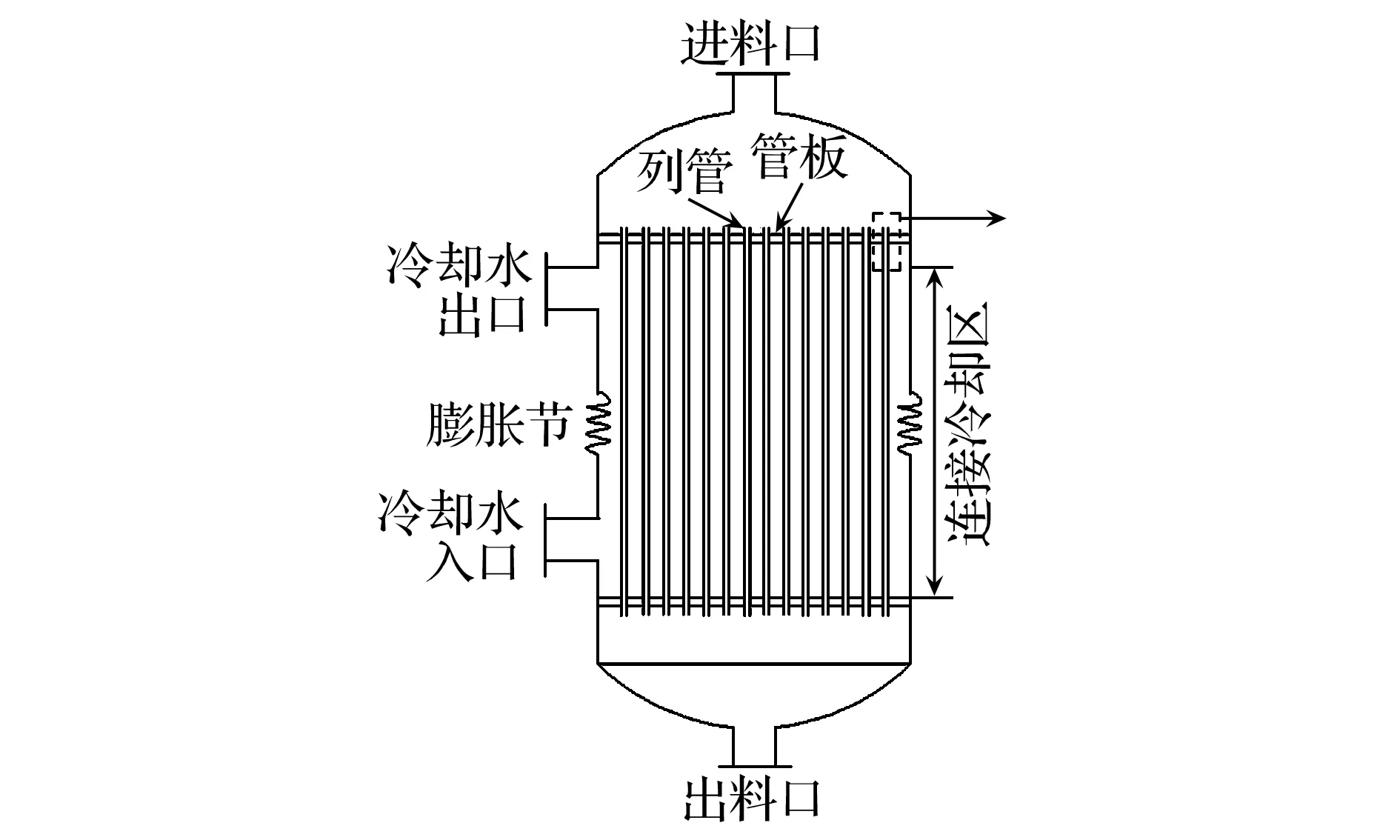

运行过程中,甲烷反应器部分列管在管板角焊缝位置拉断,见图2、图3,外冷水蒸汽沿断缝进入后与净化煤气混合,沿列管向下损坏列管内催化剂,导致整个反应器失效。

图1 某公司甲烷反应器结构示意

图2 管板角焊缝示意

图3 现场断口

2 事故后试验分析

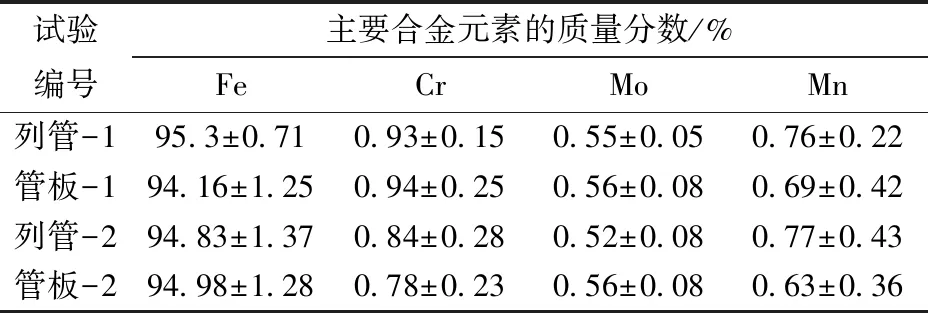

2.1 光谱分析试验

对列管和管板进行光谱分析(分析部位见图3,角焊缝因面积太小,现场不能做光谱分析),由表2所示试验结果可知,列管和管板合金成分与15CrMo材质相似,与设计资料相符。

表2 甲烷反应器列管和管板光谱分析结果*

*试验结果显示,管材和板材均与15CrMo成分相近。

2.2 硬度试验

对列管热影响区、焊缝及管板进行硬度试验,试验结果见表3。由表3可知,0°区域和270°区域列管硬度部分偏高(设计要求硬度低于220HB)。现场试验发现,已断裂的列管硬度均偏高。

2.3 金相试验

对管板角焊缝及列管取样进行金相分析,其金相组织如图4和图5所示(放大300倍)。从图中可以看出,角焊缝组织为粒状贝氏体和块状铁素体,热影响区组织为铁素体和低碳马氏体,并存在少量粒状贝氏体,越靠近焊缝,粒状贝氏体增多;母材组织为铁素体和块状珠光体。经金相试验,出现断口的列管热影响区均超过列管壁厚的一半。

表3 某公司甲烷反应器不同区域列管和管板硬度测试结果

图4 管板角焊缝金相组织图像

图5 列管样金相组织图像

3 实验结果综合分析

通过试验发现,管板及列管成分与15CrMo相似,不存在异种钢焊接现象,符合设计要求。硬度检测发现0°区域和270°区域部分列管硬度偏高,而冷却水出入管恰好布置在0°~270°区域之间。现场统计发现,硬度偏高的列管伸出管板比较短,受焊接热影响,而且断管的硬度均偏高。金相检验结果说明,管板角焊缝焊接对列管组织影响比较大,断管的热影响区超过列管壁厚的一半,而热影响区金相组织主要为铁素体和低碳马氏体。

通过以上分析可知,该公司甲烷反应器失效事故主要诱因是结构设计不合理,冷却水出入口设计在甲烷反应器同侧,导致该侧和另一侧温差较大,热胀冷缩不均匀,冷却水出入口侧受到拉应力作用;次要诱因是制造焊接方面,部分管板角焊缝在焊接过程中焊接线能量过大,导致列管热影响区较大,由于热影响区存在粗大的马氏体组织,存在淬硬倾向,从而导致热影响区域韧塑性显著降低。

甲烷反应器由于结构设计原因,在使用过程中上管板不同区域温差变化较大,导致热胀冷缩差异比较明显,其应力刚好在管板角焊缝热影响区最集中,导致受拉应力一侧的角焊缝热影响区较严重的列管在热影响区部位拉断,冷却水蒸汽沿断口窜入,与煤气混合后沿列管流动,与催化剂接触后使催化剂失效,从而导致设备失效事故的发生。

4 事故预防措施

4.1 优化甲烷反应器结构设计

甲烷化反应器冷却水出入口布置在同侧,导致该侧冷却效果较好,列管温度较低,另一侧冷却效果较差,热胀冷缩更明显。由式(1)、式(2)和式(3)可知,甲烷化反应剧烈放热[2-6],由于两侧冷却介质带走热量不同,使冷却水出入口侧管板角焊缝处受拉应力作用,而另一侧则受到压应力作用[8]。因此,冷却水出入口应布置在甲烷反应器的两侧,甚至可以把冷却水出口布置在4个方位,以达到均匀冷却的效果[9]。

CO甲烷化反应:

CO+3H2CH4+H2O,△HR=-206.4 kJ/mol

(1)

CO变换反应:

CO+H2OCO2+H2,△HR=-41.5 kJ/mol

(2)

CO2甲烷化反应:

CO2+4H2CH4+2H2O,△HR=-164.9 kJ/mol

(3)

筒体上安装膨胀节,虽释放了甲烷反应器整体热胀冷缩所产生的部分应力,却加剧管板角焊缝之间受到因热胀冷缩差异而产生的应力差,受拉应力侧薄弱的角焊缝更易遭受破坏。

设计时应适当增加列管壁厚,使其扣除角焊缝热影响区厚度后,仍有足够的壁厚余量抵抗热胀冷缩产生的拉应力[10]。

列管上端填充瓷球长度应低于冷却水出口以下至少10 cm,即与连续冷却区重叠长度10 cm以上,使甲烷化反应热能被有效带走,降低热胀冷缩量。

4.2 控制甲烷反应器制造工艺

焊接管板角焊缝(图2)时严格控制焊接工艺,适当减小列管热影响区宽度[11]。由于列管是薄壁管,焊后冷却速度较快,在列管热影响区易产生脆硬的马氏体组织,成为列管角焊缝的薄弱点。通过焊前预热和采用小线能量焊接,可有效降低冷却速度和焊接峰值温度,防止马氏体出现及晶粒长大。铬钼钢焊后要在150~200 ℃条件下进行热处理,可以有效消除焊缝、熔合区及热影响区中扩散的氢,有利于防止再热裂纹的产生,提高角焊缝及热影响区的热塑性[12-13]。

4.3 严格遵守甲烷反应器现场操作与维保制度

甲烷反应器使用单位应该编制完善有效的操作与维护保养制度,操作人员培训上岗并严格按制度操作维保,严禁超温、超压及超负荷运行,以延长甲烷反应器的使用寿命。

应先让冷却水正常循环,再打开进料口进行甲烷化反应。打开进料阀应缓慢,使甲烷化反应缓慢进行,以达到对列管进行预热的效果,从而降低热胀冷缩导致的管板角焊缝处应力,避免角焊缝处断裂事故的发生。

在运行过程中应跟踪观察温度计显示值,发现温度超标时,应立即按操作规程采取应急处理措施,避免甲烷化反应温度过高,导致反应器失效。定期检查物料管及冷却水循环管上压力表、安全阀、温度计等安全装置是否准确灵敏,并经校验合格后方可使用。

5 结 论

(1)事故后通过试验可知,列管和管板材质符合设计要求,但发生断裂的列管硬度偏高,热影响区超过列管壁厚的一半,受拉应力作用时更容易破坏。

(2)冷却水出入口设计在甲烷反应器同侧,导致该侧和另一侧温差较大,热胀冷缩不均匀,冷却水出入口侧受拉应力作用,所以列管断裂主要集中在该侧。

(3)甲烷反应器结构设计时冷却水出入口应布置在甲烷反应器的两侧,甚至把冷却水出口布置在4个方位,以达到均匀冷却的效果。

(4)优化甲烷反应器结构设计、严格控制制造工艺并遵守设备现场操作和维保制度,可有效避免该类事故的发生。