变速器总成耐久试验早期故障诊断

2019-07-10金光袁照丹姜冠伊李浩亮冯作英

金光 袁照丹 姜冠伊 李浩亮 冯作英

(一汽解放汽车有限公司商用车开发院,长春130012)

主题词:变速器 早期故障诊断 振动阶次分析

1 前言

旋转机械一般运行转速较高,其工况状态不仅影响该机器设备本身的安全稳定运行,而且还会对后续生产造成直接影响[1-2]。齿轮装置广泛应用于旋转机械传动系统,齿轮损伤后将产生强烈的振动和噪声,导致传动系统的不稳定甚至失效,因此对齿轮装置动态性能的研究倍受关注[3-5]。

随着对齿轮装置故障诊断研究的开展,对具有故障齿轮特征频率的认识逐渐深入,利用频率分析诊断变速器总成故障的技术开始出现。汽车工程实践中,德国RHF公司生产的德尔塔故障专家系统广泛应用于动力总成台架试验中。但通过调研发现,实际使用中多数企业只是用于报警停机,数据分析不充分,对失效模式的积累和研究较少,对产品开发工作没有实际的指导作用。为此,本文通过使用该故障诊断专家系统来监控汽车变速器耐久测试过程,采用一种新的数据分析方法定位失效部件,预测失效模式。

2 阶次分析

通过对被测变速器总成振动信号进行阶次分析(Order Analysis),能够准确掌握变速器耐久测试过程中机械故障发生位置、发生时间及记录完整的演变过程。本文利用“阶”(Order)来描述频谱中的频率序列,通常称之为轴的基准速度,即为1“阶”[6]。“阶”通常也称为阶次,阶次的使用排除振动频率的因素,总成中旋转零件的阶次值被唯一确定。

2.1 变速器总成振动来源

齿轮啮合振动和轴承振动是变速器总成振动的主要来源,因此主要针对轴承运转和齿轮啮合导致的振动变化进行分析。

2.2 滚动轴承运转振动及典型故障特征

2.2.1 滚动轴承的运转振动

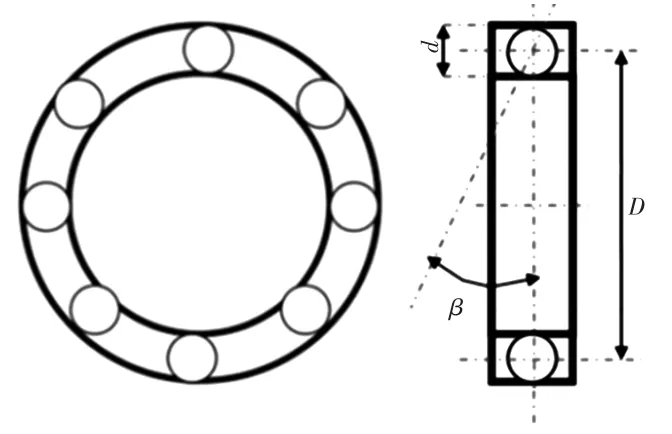

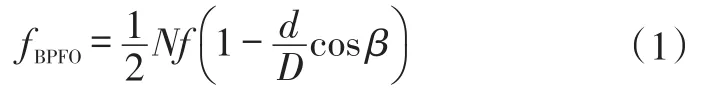

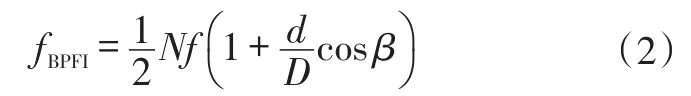

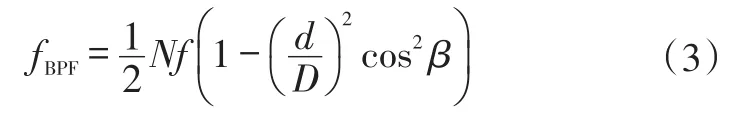

滚动轴承结构如图1所示[7]。在负荷的作用下,未发生机械故障的滚动轴承旋转的周期性变化产生机械振动,会形成振幅很小的摩擦噪声;而发生机械故障的轴承内圈、外圈、保持架和滚子将产生可被测量和识别的、周期性的机械振动,滚动轴承的振动基于故障发生的部位具有不同的阶次。轴承外圈、内圈、滚子、保持架振动频率计算如下[7]。

图1 滚动轴承结构示意

轴承外圈振动频率fBPFO:

轴承内圈振动频率fBPFI:

滚子振动频率fBPF:

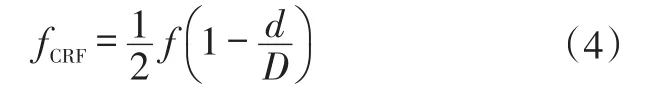

保持架振动频率fCRF:

式中,N为滚子数量;f为轴承内圈旋转频率;d为滚子直径;D为轴承中心径;β为滚子与轴承之间的接触角。

2.2.2 滚动轴承的典型故障

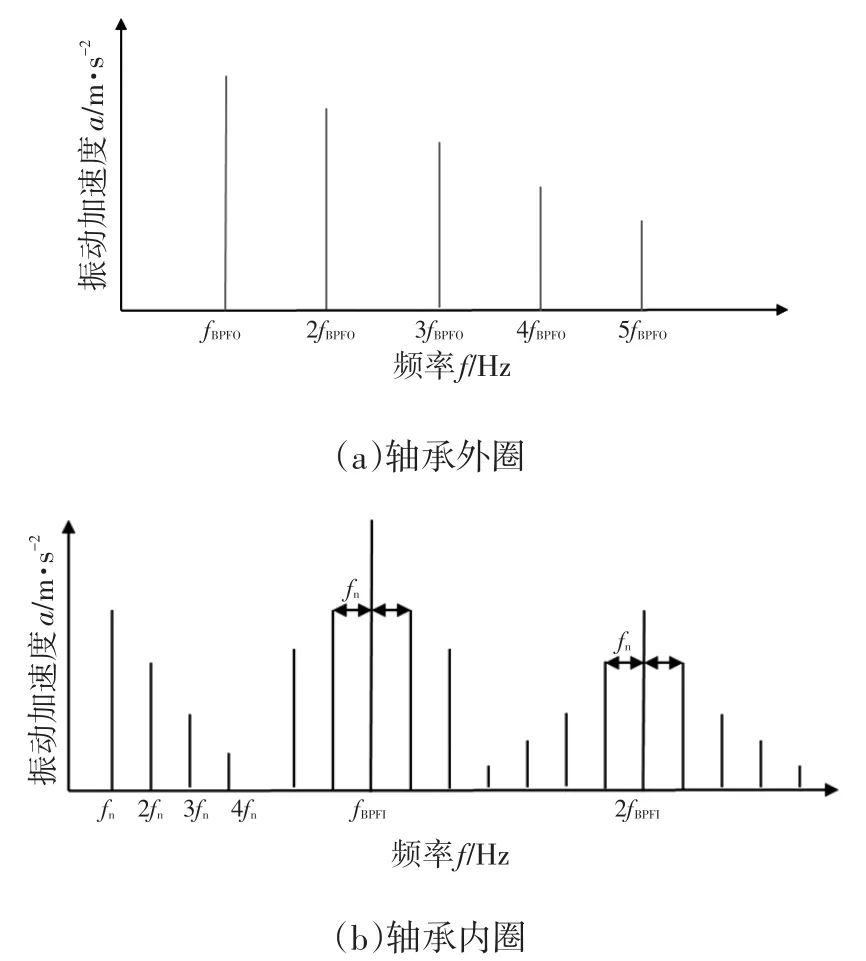

滚动轴承典型故障频谱如图2所示。

图2 滚动轴承的典型故障特征频谱

由图2a可看出,轴承外圈振动频率fBPFO的主频峰值及其谐波很明显。如果仅有主频出现,可能是外圈变形、点蚀或剥落。在故障严重的情况下,会由于周期性的负荷变化出现间隔为fBPFO的谐波。

由图2b可看出,内圈的振动频率fBPFI峰值和间隔为主轴转频fn的边频出现,fn振动峰值及其谐波很明显。

由图2c可看出,滚子频率fBPF及其谐波带有间隔为保持架旋转频率fCRF的边频。在轴承不清洁或润滑不足时,fBPF会出现较高振动峰值,fBPF的子谐波(0.5fBPF)也常伴随存在。保持架振动频率fCRF及其谐波也可能出现。

由图2d可看出,保持架振动频率fCRF及其谐波很明显。

2.3 齿轮啮合振动及典型故障

2.3.1 齿轮啮合振动

齿轮啮合振动会导致轴的扭曲和弯曲振动,特别是弯曲振动将通过轴承等机械零件传递到总成的外壳表面。

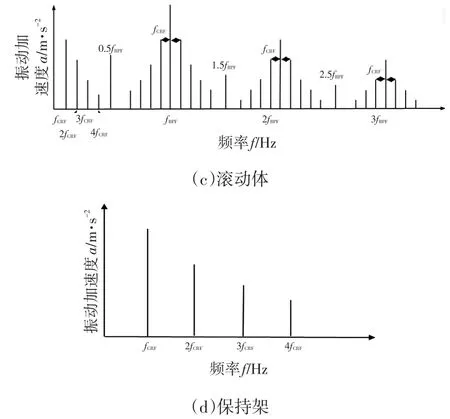

2.3.2 齿轮啮合的典型故障谱线

齿轮啮合的典型故障(齿轮裂纹、断裂和点蚀)特征谱线如图3所示,图中fn1、fn2代表齿轮Z1和Z2所在轴的转频。齿轮啮合的主频fZ及其高次谐波很明显,fZ峰值两侧带有以主轴转频fn为间隔的边频。

图3 齿轮啮合的典型故障特征

2.4 振动趋势线形成及振动报警原理

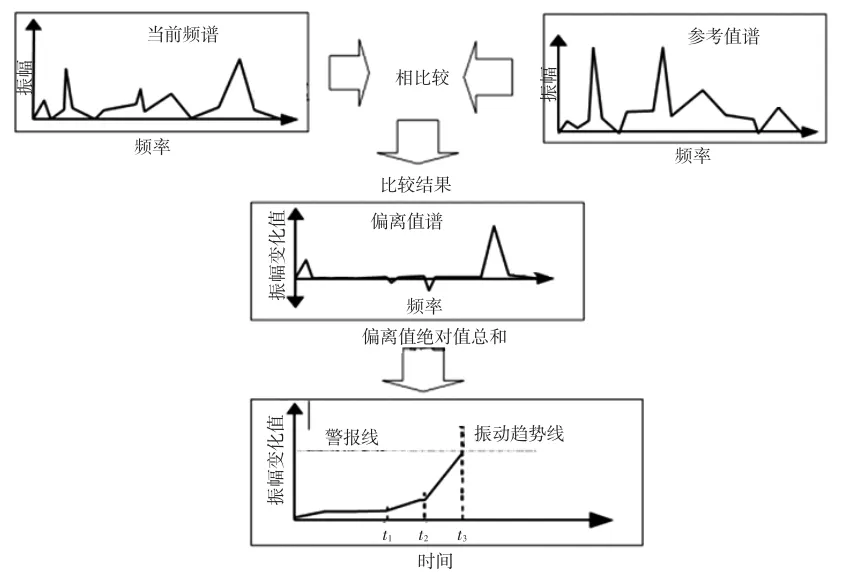

阶次分析的基本原则是利用被测试件振动信号的当前分布特性与测试完成的分布特性进行实时比较,通过结果差异查找故障开始发生或加剧的信息。这些差异的生成通常来源于因故障导致的轴承、齿轮等试件的异常状态变化。

为了排除常规因素的影响,每个测试工况开始阶段都有一个“自动学习”阶段,这个阶段形成一个“参考值谱”,反映试件振动信号在规定测试条件下初始阶段所具有的振动分布特性。

“自动学习”阶段完成后,在测试中基于测量结果平均值的当前频谱和“自动学习”阶段生成的参考值谱线中同阶次值作差,生成一个“偏离值谱”。将某一时刻偏离值的绝对值总和作为一个数据点,测试的进展不断得到新数据点,将所有数据点连线就形成“振动趋势线”,图4为振动趋势线的形成过程。依据振动趋势线的变化水平和经验值,在测试监控中设置警报限值,一旦振动趋势线触及警报限值即报警。

图4 振动趋势线的形成

3 变速器耐久测试

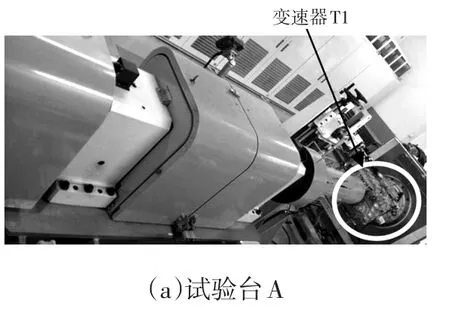

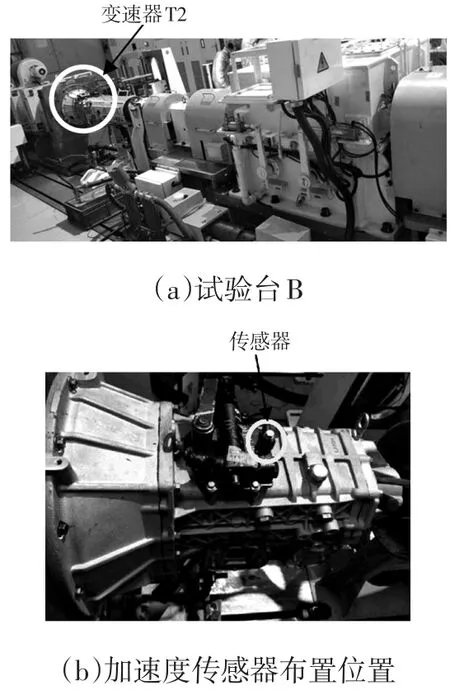

在两台AutoMax耐久试验台(重型车变速器试验台A、轻型车变速器试验台B)上分别对两套变速器(12挡变速器T1、6挡变速器T2)进行耐久试验,并利用故障专家系统进行过程监控。根据对变速器总成故障位置的预估,在T1变速器的离合器壳体(靠近主箱)和变速器主箱壳体上布置两个加速度传感器,如图5所示;在T2变速器上布置1个加速度传感器,如图6所示。

图5 试验台A及变速器T1的加速度传感器布置位置

图6 试验台B及变速器T2上加速度传感器布置位置

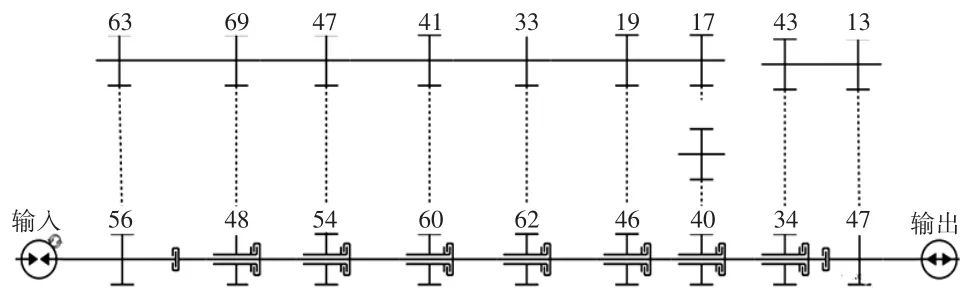

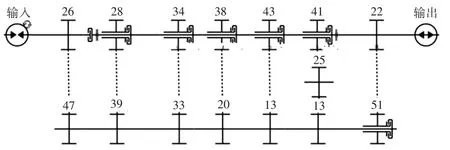

3.1 建立阶次计算结构模型

开始测试前,利用阶次计算软件(ROC)并依据变速器总成结构、设计参数建立总成阶次计算模型,输入齿轮、轴承参数,计算出变速器总成中各挡齿轮、轴、轴承等相关部件的旋转振动阶次,用于分析实时振动数据。图7和图8分别为变速器T1和变速器T2的阶次计算结构模型。

图7 T1变速器阶次计算结构模型

图8 T2变速器阶次计算结构模型

3.2 特征阶次计算

为简化计算,根据台架测试结果和诊断分析需要,分别节选变速器T1的6挡和变速器T2的6挡阶次计算结果,包括齿轮啮合、轴承、相关轴的运转阶次主频和高次谐波,见表1和表2。

表1 变速器T1的6挡相关部件阶次计算结果

表2 变速器T2的6挡相关部件阶次计算结果

4 故障诊断分析

4.1 变速器T1故障分析

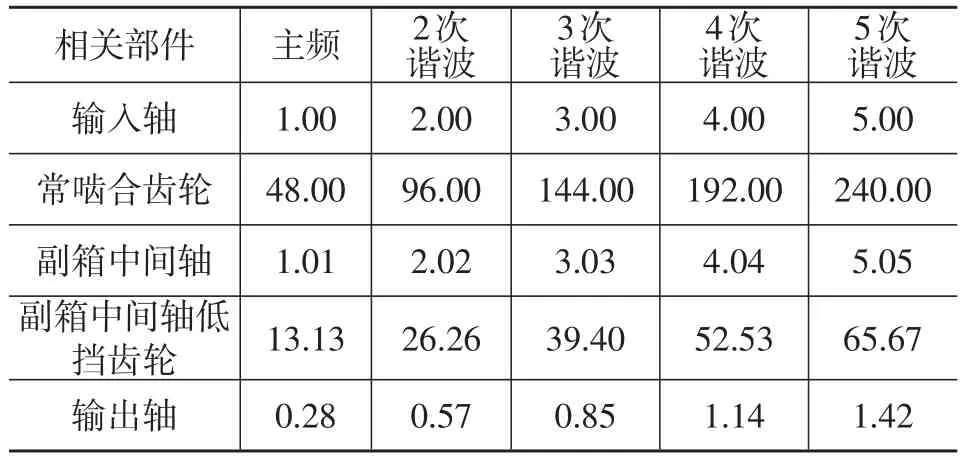

4.1.1 变速器T1振动趋势分析

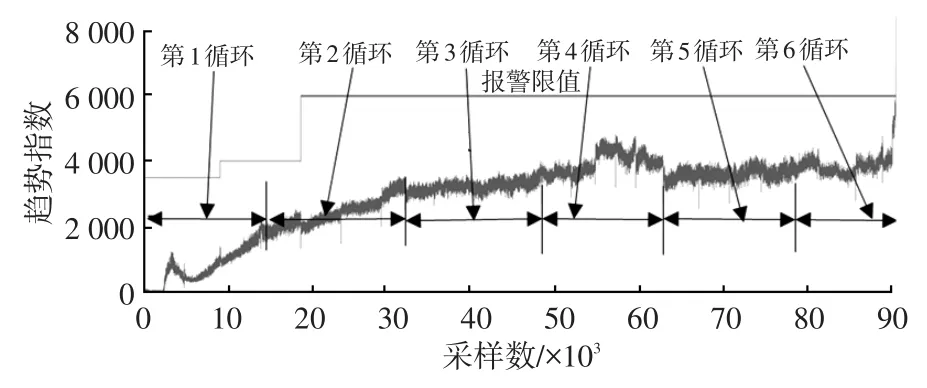

图9为某工况下变速器T1的6挡振动趋势线。由图9可看出,变速器T1在6挡工况下耐久测试初始阶段振动趋势线比较平缓,表明振动信号和参考值差别微小,可以忽略;第3循环趋势线出现阶跃上升,表明总成中主要传动件出现明显的早期故障,随着测试深入振动能量逐步上升;第9循环时趋势线加速上升,触及报警停机。

图9 变速器T1的6挡某工况振动趋势指数曲线

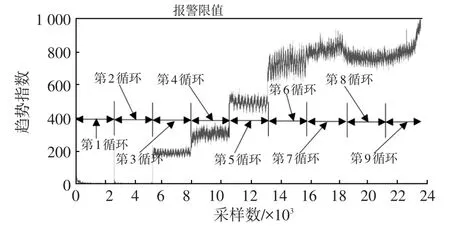

4.1.2 变速器T1阶次谱分析

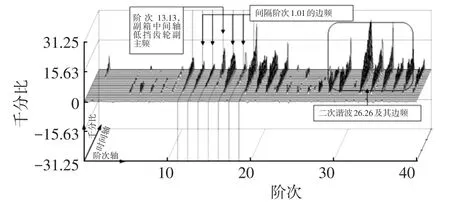

图10为变速器T1的6挡阶次谱,由图10可看出,阶次谱清晰,特征明显。以阶次13.13为中心两侧出现间隔为1.01阶次的边频带,2阶阶次26.26处也出现间隔为1.01阶次的明显边频,是齿轮啮合故障模式的典型特征谱线。由表1阶次计算结果可知,13.13、26.26……等系列阶次是6挡副箱中间轴低挡齿轮的主频和高次谐波。

图10 变速器T1的6挡阶次谱

4.1.3 变速器T1瀑布图分析

图11为变速器T1的6挡瀑布图,由图11可看出,6挡副箱中间轴常啮合齿轮啮合的主频和2次谐波振幅变化较大,从试验开始阶段相关成分就出现振动变化,随着试验进展振幅逐渐升高,有边频陆续出现,至报警时刻主频和2次谐波振动峰值均不断升高,边频振幅也升高明显,由于这些原因最后导致专家系统触发报警。

图11 T1变速器6挡瀑布图

4.1.4 变速器T1故障解析

从变速器T1的6挡振动数据阶次分析可知,阶次谱成分清晰、幅值较大,测试进行至第3循环阶段振动能量即明显升高,表明样件发生损伤,但故障的发展较慢,过程持续8个循环;边频几乎从主频变化初期就伴随出现,齿轮损伤导致轴运转不平稳的故障特征明显。故障变化速度慢、发展周期长,说明故障模式不是裂纹等弯曲疲劳[7]损伤,应该属于磨损、点蚀类发展缓慢的接触疲劳[8]损伤。

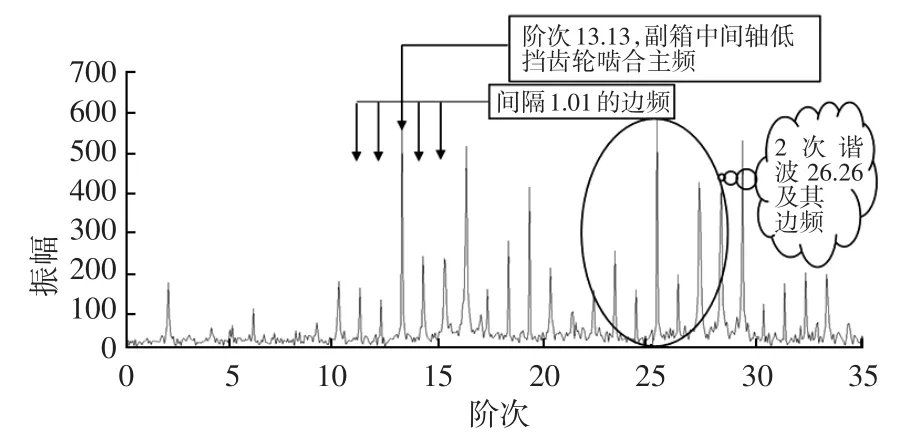

4.2 变速器T2故障诊断分析

4.2.1 变速器T2振动趋势分析

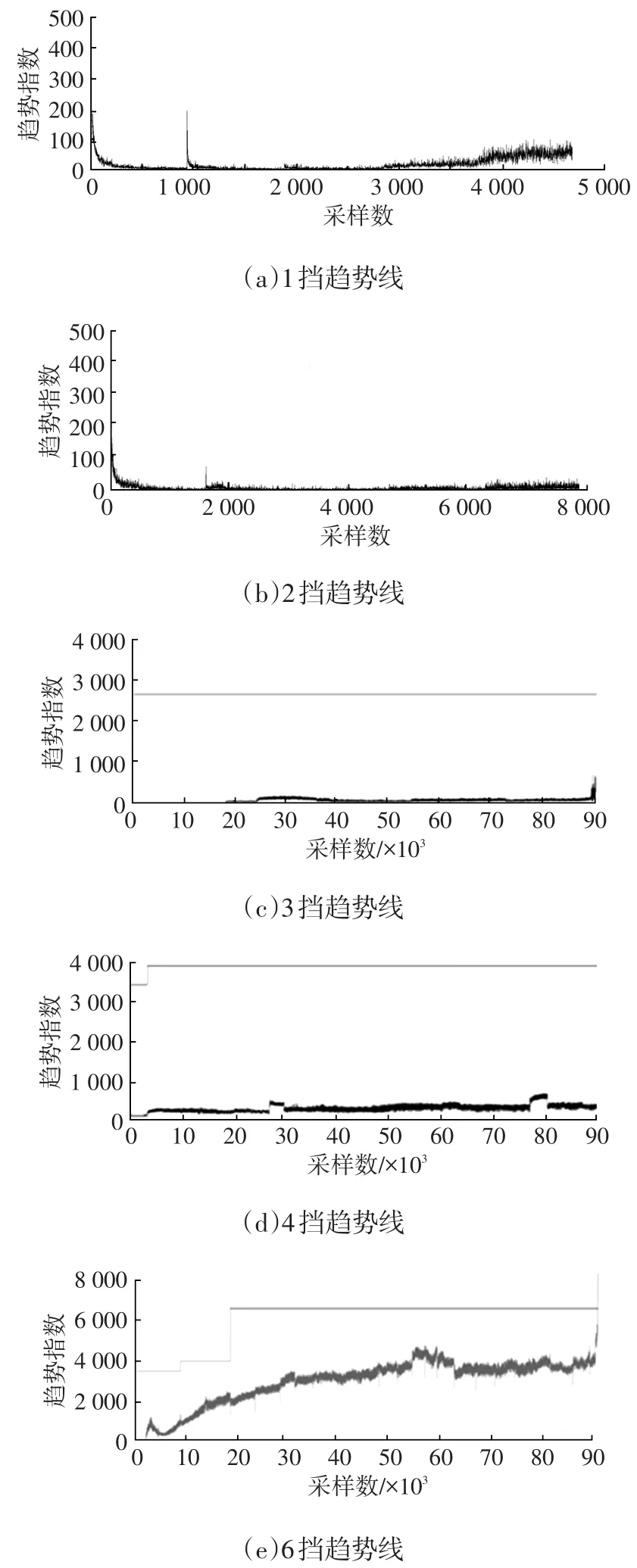

图12为某工况下变速器T2的6挡振动趋势线,由图12可看出,变速器T2在6挡耐久测试初始阶段振动趋势线变化较明显。由图13振动趋势线全景图可看出,测试过程中,其它挡(5挡测试未进行)趋势线平稳,只有6挡振动趋势线呈上升趋势,说明6挡相关零件出现损伤,导致振动能量持续上升。测试程序运行至第6循环时,6挡趋势线上升触及报警停机。

4.2.2 变速器T2阶次谱分析

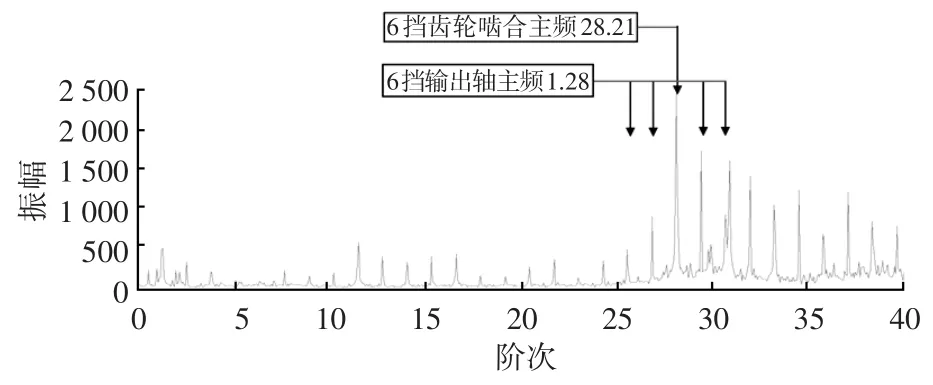

图14为变速器T2的6挡阶次谱,由图14可看出,阶次谱中故障特征明显,以阶次28.21为中心的峰值两侧出现间隔为1.28阶次的边频带,是6挡齿轮啮合故障模式的典型特征谱线。由表2可知,28.21、56.42……等系列阶次是6挡齿轮啮合的主频和高次谐波。

图12 T2变速器6挡某工况振动趋势指数曲线

图13 变速器T2振动趋势全景图

图14 变速器T2的6挡阶次谱

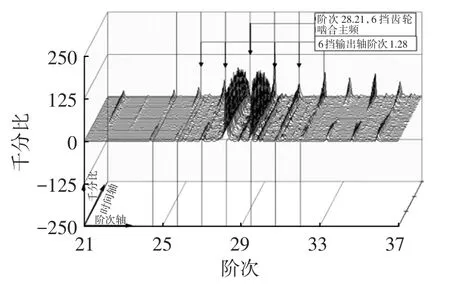

4.2.3 变速器T2瀑布图分析

图15为变速器T2的6挡瀑布图,由图15可看出,6挡齿轮啮合的主频明显,随着试验进展振幅逐渐升高,有边频陆续出现,至报警时刻主频振动峰值不断升高,边频振幅也明显升高,由于这些原因最后导致专家系统触发报警。

图15 变速器T2的6挡瀑布图

4.2.4 变速器T2故障解析

由变速器T2的6挡振动数据阶次分析可知,阶次谱成分清晰、振幅变化较大,在第1循环阶段振动能量就明显升高,是原始裂纹扩展故障特征,但故障的发展过程较长,持续6个循环,能量变化较大;在报警时段边频才出现(图15),说明最后阶段齿轮损伤变化剧烈,齿轮损伤导致轴运转不平稳的故障特征出现较晚。原始裂纹的原因很难分析,但最后剧烈变化可能有断裂等弯曲疲劳损伤,经主观评价,报警停机后试运转有极不易察觉的沉闷冲击噪声,初步判断6挡齿轮可能有局部断齿故障模式,边频为输出轴阶次,说明故障发生在6挡输出齿轮上。

5 变速器拆解验证

5.1 变速器T1拆检

经拆检发现,变速器T1副箱中间轴低挡齿轮多轮齿出现大面积齿面剥落,见图16。

图16 变速器T1副箱中间轴齿轮损伤照片

根据趋势指数线和振动特征的发展变化并结合拆解分析,可以判定该变速器故障的演变过程为:测试开始的2个循环总成运转平稳,进入第3个循环后,趋势线发生阶跃式变化,说明有故障发生(剥落或点蚀),测试进入第3循环,振动能量明显升高,显示损伤发生,但故障的发展较慢,过程持续8个循环。副箱中间轴低挡齿轮啮合的主频振动幅值持续缓慢升高,主频两侧以主轴转频为间隔的边频振幅也伴随升高,说明点蚀、剥落不断加剧,导致该轴运转不平衡,最终趋势线触发报警线停机。

5.2 变速器T2拆检

打开变速器T2后端盖发现,6挡输出齿轮有一轮齿出现局部断裂,符合诊断中预测的故障模式和故障位置。但发现齿轮颜色呈褐色,疑似异常超温,但相邻零件未见异常。拆下齿轮观察到齿轮有贯穿花键毂底部到齿顶的裂纹,这才是齿轮的致命损伤,损伤情况见图17。

图17 变速器T2的6挡齿轮损伤照片

经与厂家沟通,得知该样品在装配中曾出现过返工情况,因该齿轮需要加热压装,二次装配时感应加热温度控制不良,导致中温回火引起的原始裂纹,断裂原因是淬火裂纹延迟开裂。经更换6挡输出齿轮后,该样品已经完成预定载荷谱全部循环,没有再出现齿轮损伤问题。

6 结束语

针对变速器耐久测试的故障诊断,提出利用阶次分析方法准确定位失效零件的位置。试验结果表明,利用振动信号阶次分析可以在故障发生初期识别故障位置,在故障早期中止测试,避免样品过度损坏和保护测试设备,缩短产品开发周期,给产品设计改进赢得时间并提供更完整的数据支持。