立式高压电机轴承振动故障分析与治理

2019-07-09杨全超侯晓宇

文 学,杨全超,侯晓宇

(福建福清核电有限公司,福建福清 350318)

1 引言

1.1 安喷泵电机简介

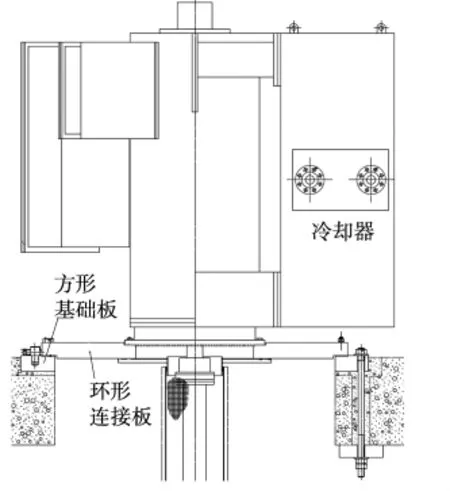

核电厂 1#和 2#机组的4台安全壳喷淋泵电机(以下简称安喷泵电机)由国外供应商制造。电机(轴长2120 mm)通过8颗机座螺栓定位在环形连接板上,环形连接板通过16颗螺栓紧固在方形基础板上,方形基础板通过8颗双头螺柱紧固于砼中,如图1所示。安喷泵电机的主要参数见表1。

图1 安喷泵电机布置图

表1 电机主要参数

1.2 故障概述

核电厂4台安喷泵电机在空载试车时,均产生不同程度的振动值超标故障。测试分析发现,4台电机振动故障有以下共同特点:

(1)故障阶段:电机空载试车。

(2)故障位置:非驱动端轴承。

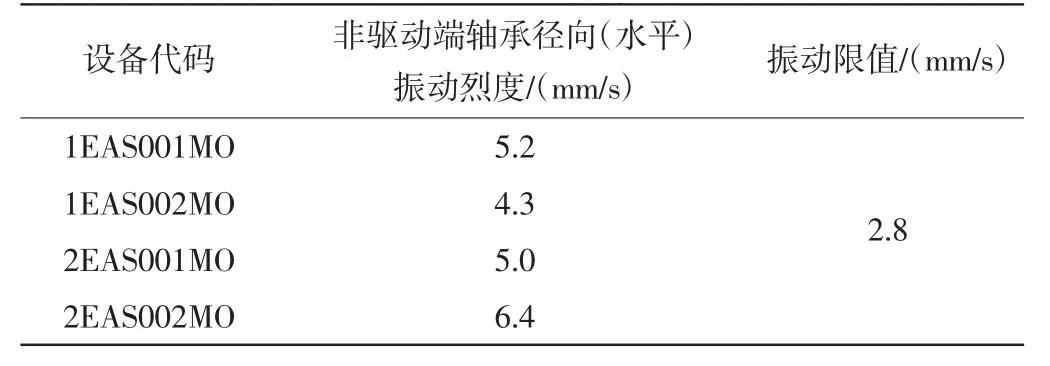

(3)故障方向:均表现为单一径向(水平方向)振动值超标。设备故障期间的振动烈度如表2所示。

表2 安喷泵电机故障振动烈度

2 安喷泵电机振动故障原因分析与处理方案

电机振动故障的原因和机理错综复杂,为准确诊断故障根本原因,采用根本原因分析[1]技术(Root Cause Analysis,RCA)和频谱分析等手段,以保障故障分析的准确性和正确性。

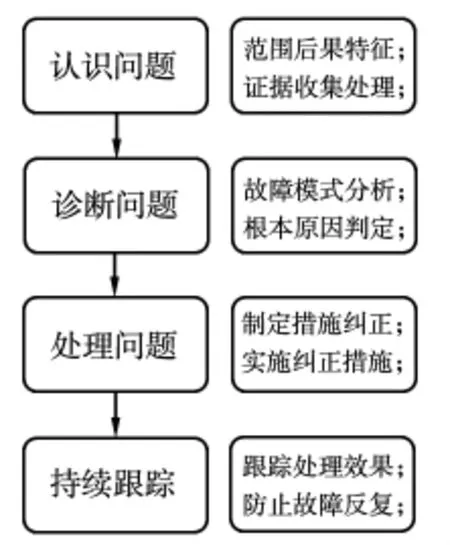

2.1 RCA简介

RCA根本原因分析通过一系列系统化、逻辑化和规范化的分析诊断设备的故障机理和根本原因,据此制定科学合理的处理方案,以彻底消除设备故障并恢复设备功能的方法。RCA的主要流程如图2所示。

2.2 频谱分析

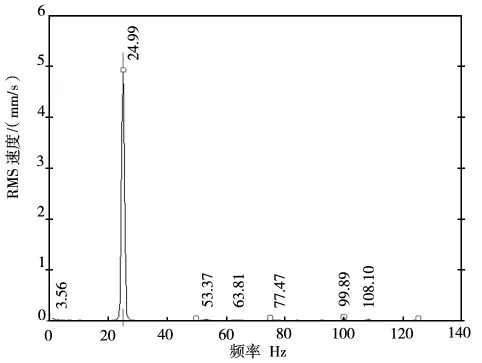

采用EMERSON CSI2130机械状态分析仪获取4台电机的频谱图,发现具有相似性:均为单一径向(水平方向)振动值超标,垂直和轴向振动值较小等。以1EAS001MO对应频谱图为例分析,如图3所示。

图2 RCA主要流程

图3 1EAS001MO电机轴承故障方向振动频谱图

依据故障频谱图,对4台电机轴承振动分析如下。

(1)故障频谱图呈唯一突出的25±0.05 Hz分量,其他分量极小。

(2)激振力不随转子旋转而变化(单一径向振动值超标),即本故障为定向振动故障。

(3)故障频率与转子工频接近,即本故障为工频振动故障。

根据实践经验及同行研究[2-4],列写故障的可能原因(故障模式)有:电气故障、轴弯曲、轴承缺陷、转子不平衡、冷却水管载荷、冷却器偏置、基础缺陷和共振。

2.3 根本原因分析

根据前述故障模式,结合振动理论和现场测试,诊断振动故障的根本原因。

2.3.1 电气故障分析

现场采用断电法[5]监测电机断电后振动值未明显立即降低,检查电气接线等正确。判定电气故障不是根本原因。

2.3.2 轴弯曲分析

轴弯曲产生的振动故障常表现为:径向和轴向振动均较大;频谱图显示工频及其二倍频(或多倍频)等成分。上述特征与现场实际情况不符。判定轴弯曲不是根本原因。

2.3.3 轴承缺陷分析

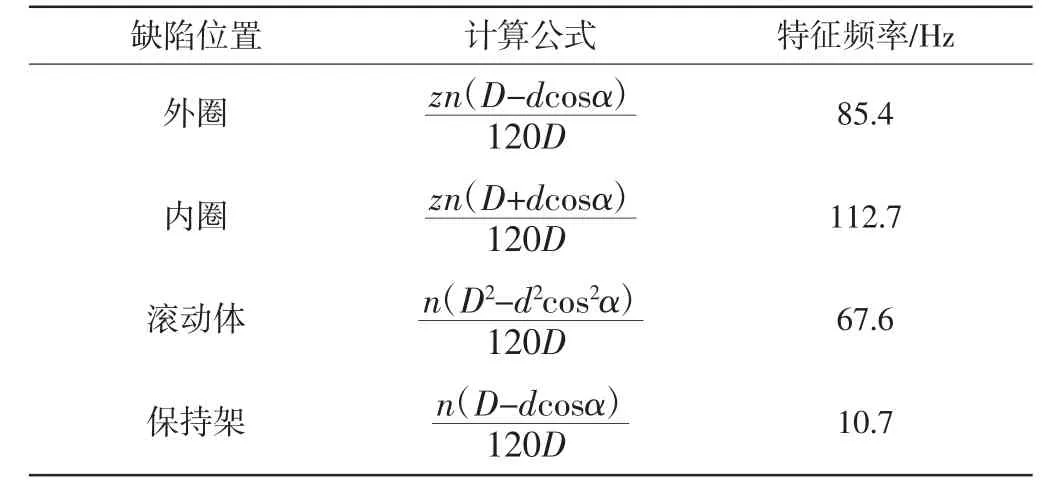

因轴承部件缺陷导致的振动故障,一般会产生对应的特征频率[6]。依据轴承型号(7319BECBM),查阅SKF公司轴承手册[7]获取轴承参数,计算该轴承的特征频率如表3所示:

表3 轴承部件缺陷特征频率计算

式中z——滚动体数量,个

n——轴转速,r/min

D——轴承节圆直径,mm

d——滚动体直径,mm

α——公称接触角,rad

分析表3可知:部件缺陷特征频率及其倍频未出现在频谱图中。现场检查轴承噪声、温升和润滑正常。判定轴承缺陷不是根本原因。

2.3.4 转子不平衡分析

故障为定向振动故障(单一径向振动值超标),即激振力不随转子旋转而变化,设备出厂时动平衡试验合格。而转子不平衡时激振力(偏心质量的离心力)会随转子旋转而变化,从而一般会导致轴承径向的水平和垂直方向均产生振动值超标现象。上述现象与现场实际不符,判定转子不平衡不是根本原因。

2.3.5 冷却水管载荷分析

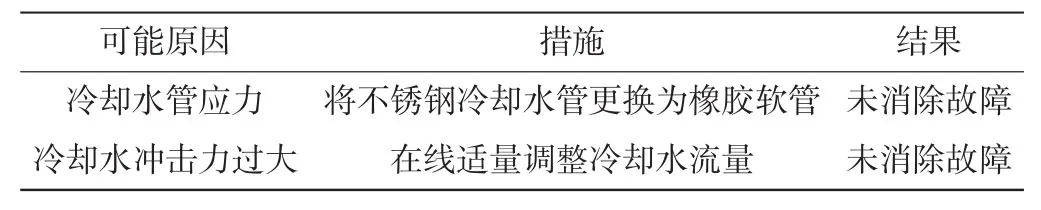

分析冷却水管(不锈钢管)载荷产生振动故障可能由2方面原因所致:①冷却器水管安装不良导致对电机施加过大应力;②冷却水冲击力过大所致。采取以下措施验证。分析表4可知:冷却水管载荷不是根本原因。

表4 检查冷却器水管载荷因素的措施与效果

2.3.6 冷却器偏置分析

电机冷却器(满水时502 kg)偏置在电机一侧,可能使电机地脚螺栓受力不均产生摇摆等导致振动故障。通过对电机冷却器增加临时支撑,振动值仍未降低。判定冷却器偏置不是根本原因。

2.3.7 基础缺陷分析

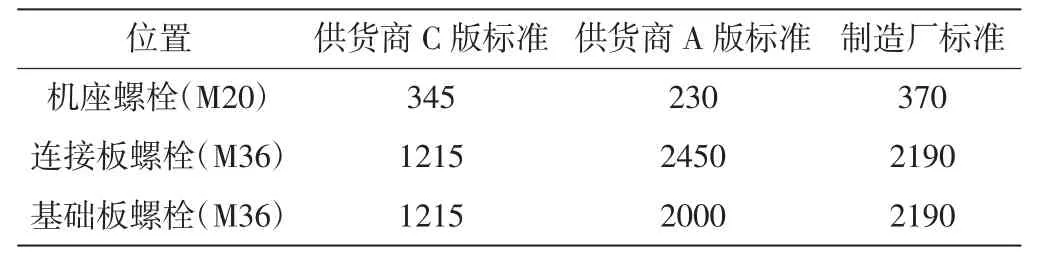

经核查设备运行维护手册[8]后发现:电机的机座螺栓、连接板螺栓和基础板螺栓在手册中存在不同的力矩值标准,如表5所示。分析表5,发现供货商C版标准(现行采用)的力矩值较小,可能导致螺栓紧固不足产生松动,从而导致振动故障。

表5 设备运行维护手册中的力矩值 (N·m)

鉴于电机结构和故障特征等的相似性,从1EAS001MO着手进行地脚螺栓力矩调整以探究故障原因,如表6所示。分析表6可知:①地脚螺栓力矩值增加而振动值未减小(且增大),故排除了螺栓紧固不足导致振动故障的分析;②振动值随螺栓力矩增大(减小)而显著增大(降低),这符合地脚螺栓虚脚或底板变形等导致的振动故障特征。综上分析可知:根本原因之一是基础缺陷(地脚螺栓虚脚或底板变形)

表6 1EAS001MO地脚螺栓力矩调整后的振动值

2.3.8 共振机理分析

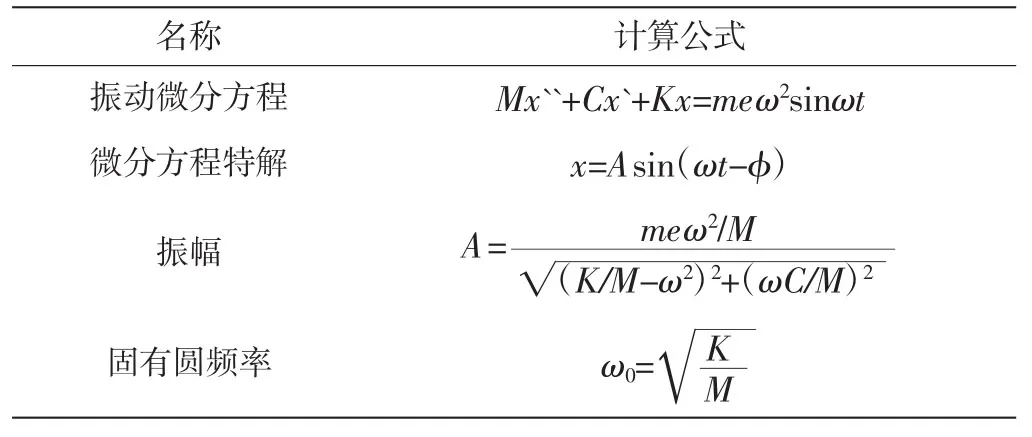

尽管电机出厂时已验证动平衡试验合格(G2.5),但转子系统各微元的质心不可能绝对处于回转中心线上,在转子旋转过程中会产生周期性的激振力(偏心质量的离心力),在电机基础缺陷或支撑刚度不足等情况下,可能由于激发起一定程度的共振而导致系统振动值超标。依据牛顿第二定律,分析转子的共振机理,如表7所示:

式中M——电机质量,kg

m——偏心质量,kg

x——振动位移,m

C——阻尼系数,N·s/m

K——刚度,N/m

e——偏心距,m

ω——转子旋转圆频率,rad/s

φ——初相位角,rad

分析表7可知:

表7 共振机理分析

(1)转子固有的微元质心偏差导致周期性振动,频率为工频。

(2)振幅A随刚度增大而变小,在ω0与ω相等时,A最大(共振)。

对电机进行敲击试验,得出一阶固有频率为24.7 Hz,与工频相近。

综上分析可知:根本原因之一是共振。

2.4 故障处理方案

根据前述根本原因分析并结合振动故障处理经验,分析故障的主要处理方案如表8所示:

表8 故障根本原因及对应处理方案

3 安喷泵电机振动故障处理

根据前述故障根本原因分析与处理方案,结合现场实际工况,分别对4台电机进行调整和验证。

3.1 1EAS001MO电机振动故障处理

根据前文地脚螺栓虚脚的原因分析和处理方案①,对本电机进行虚脚检查与消除处理,主要过程如下:

(1)标记。将电机座和连接板法兰面分别等分为16个测点并标记(两法兰面的测点应在法兰就位时重叠)。

(2)架表。架百分表于电机联轴器(泵联轴器)测量电机座法兰面(连接板法兰面)跳动并记录。

(3)计算。将电机座法兰和连接板法兰重叠位置的测点数值分别求代数和Xi,其中最大值为Xmax,则任一测点虚脚(间隙)值为Xj。

Xj=Xmax-Xi

(4)垫实。根据计算的虚脚值,添加对应厚度(Xj)的垫片。

重新进行电机空载试车,非驱动端轴承最大振动值为1.8 mm/s。消除电机座地脚螺栓的虚脚后,1EAS001MO振动值合格。

3.2 1EAS002MO电机振动故障处理

按照方案①处理1EAS002MO,故障无法消除,甚至振动值一度达11.3 mm/s。据前文分析,判断1EAS002MO电机存在底板变形。经检查电机底板,得出如下可能导致振动值超标的因素:

(1)法兰翘边。检查发现连接板与电机座配合法兰面、基础板与连接板配合法兰面均存在一圈0.10 mm的翘边(如图4示)。翘边使法兰面地脚螺栓产生虚脚,还使得法兰过度挤压而导致振动故障。

图4 1EAS002M0底板法兰面翘边示意图

(2)原法兰垫片选型不合理。检查发现上述法兰的非石棉垫片(KLINGERSIL C4430)质地较硬,且垫片部分区域已被挤压损坏(表明法兰配合不均),即该垫片不能将地脚螺栓虚脚充分填充。

为此,分析1EAS002MO振动故障主要处理方案为:机加工(②)和添加减振垫片(③)。尽管方案②可一次性消除缺陷,但根据现场进度等综合考虑,本故障采用方案③处理。

经对比分析论证,选定了GORE膨化聚四氟乙烯垫片。该垫片具有普通聚四氟乙烯使用范围广等优点,摒除普通聚四氟乙烯硬度过大等缺点,具备良好的柔韧性和抗蠕变性、寿命长、减振效果好等优点[9-11]。根据方案③,在配合法兰面处分别添加一圈2.5 mm厚GORE垫片。将电机重新空载试车,非驱动端轴承最大振动值为0.6 mm/s。添加减振和补偿垫后,1EAS002MO振动值合格。

3.3 2EAS001MO电机振动故障处理

参照前述处理经验,对2EAS001MO电机基础进行检查后发现:电机基础板法兰端面跳动超标(最大0.38 mm),如图5所示。

基于施工质量和工程进度等综合考虑后,故障采用方案②处理。将法兰进行机加工后最大端面跳动为0.02 mm。电机重新空载试车,非驱动端轴承最大振动为2.0 mm/s。底板法兰机加工后,2EAS001MO电机振动值合格。

3.4 2EAS002MO电机振动故障处理

2EAS002MO电机参照前文所述方法进行基础板法兰机加工等处理后,故障仍未消除。结合前文分析可知:消除电机基础缺陷后可能还存在共振现象。为此,采用方案④处理。在冷却器进出口冷却水管分别加设支撑,以此增加电机(特别是非驱动端轴承室)的安装刚度,减小振幅。重新空载试车,非驱动端轴承最大振动值为2.5 mm/s。冷却水管加设支撑(方案④)后,2EAS002MO电机振动值合格。

图5 2EAS001MO电机基础板法兰端面跳动值(mm)

4 结束语

综上所述,采用频谱分析等手段,采样显示,频谱图均呈唯一突出的工频故障分量,转子不平衡、轴弯曲、地脚螺栓虚脚等均可能导致工频振动故障。结合根本原因分析(RCA)、频谱分析和现场反复验证,依次排除了轴弯曲、轴承缺陷、转子不平衡、冷却水管载荷、冷却器偏置等因素,判定导致轴承振动超标的原因是基础缺陷(地脚螺栓虚脚或底板变形)和共振共同作用的结果。结合现场反复测试和验证,制定科学合理的解决方案,最终成功解决电机振动高问题。主要得出如下结论:

(1)核电1#和2#机组4台安喷泵电机非驱动端轴承径向振动值超标的主要原因是法兰平面度超差(制造质量)、地脚螺栓虚脚(安装质量)和共振(技术设计)共同作用的结果。

(2)加强设备设计和选型等环节的审查监管,从源头上提高设备可靠性水平。

(3)加强设备的监造管理力度,提高设备制造质量水平;加强设备安装管理,防止安装缺陷导致设备故障发生。