多种喘振原因及对策

2019-07-09祝思宁董玉华

祝思宁 ,董玉华 ,王 慧 ,王 平 ,4

(1.北京化工大学高端机械装备健康监控及自愈化北京市重点实验室,北京 102202;2.中石油大庆石化公司,黑龙江大庆 163714;3.北京北排建设有限公司,北京 100022;4.北京博华信智科技股份有限公司,北京 100029)

0 引言

在多年对电力、冶金、石油化工、煤化工、油田、航空等行业轴流式压缩机和离心压缩机的状态监测及故障诊断工作中,发现不论是新投产的机组还是运行多年的机组,都可能由于各种不同的原因而引起喘振或旋转分离。经常看到因为喘振问题造成机组振动过大导致联锁停机、推力瓦磨损、径向瓦磨损、叶轮开裂、叶片断裂、部件磨损、管线开裂等问题,引起喘振的原因很多,给企业造成重大经济损失[1-2]。

喘振和旋转分离是离心式压缩机与轴流式压缩机所特有的一种故障,当前国内外的离心式压缩机与轴流式压缩机组的自动控制系统中,基本都配备了防喘控制系统。在石油化工、煤化工、冶金、电力等企业现场,离心与轴流式压缩机在运行中,还是频繁地由于各种不同原因造成喘振,轻则降低负荷、造成能源浪费、加速轴承与密封等部件损坏;重则烧损轴承、造成转子、叶轮、隔板、干气密封等损坏,甚至导致机组无法运行。列举了13种亲自经历过的喘振原因,并给出7种典型喘振原因案例,包括相应对策及效果。查阅了近几年国内几十篇关于论述喘振原因及治理的文章,发现论文作者所论述的喘振原因,多数集中在压缩机本体范围,即原由与调整导叶、回流阀、放空阀、防喘阀、常规防喘设计及调整、注气、最小流量控制、内部冷却器堵塞、外部冷却器通流面积不匹配、叶轮结垢内部流道变窄等相关联[3-11],基本可以验证本文列举及案例中所述的原因和提出的解决方法是之前极少提出和应用的,比如采用修改防喘控制逻辑的方法抑制喘振、采取提高反应器反应温度的方法抑制喘振、找出介质湿度是造成喘振的原因、提出实际生产中存在大于0.9倍频的喘振,扩大了喘振判定规则的范围等。这些案例都没有资料可以参考和借鉴,而实际应用效果验证了解决问题方法的正确性。

1 旋转分离与喘振的原因

对于离心与轴流式压缩机,由于入口流量低于性能曲线对应转速下的流量,因为叶片入口安装角的微小误差,会在某支或某几支叶片的非工作面发生边界层分离,并且沿着旋转方向依次发生,故称为旋转分离。当流量进一步降低,旋转分离在所有流道和整级、整机发生,并与出口罐及管系联合作用,就会发展成喘振。造成喘振的物理机理很简单,但是对于每起发生在具体机组上的喘振故障,所引起喘振的具体原因却形形色色。主要归纳为以下13种。

(1)透平压缩机进口管线、或出口管线以及机内通流截面局部堵塞引起的。

(2)中国石油辽宁某石化的乙烯气离心压缩机组的喘振是防喘系统控制逻辑问题造成的,每天损失产值过亿元。

(3)中国石化武汉某石化开工过程中乙烯气透平压缩机组喘振是由于入口罐引液不足问题造成的,损坏了干气密封。

(4)中国石油东北某石化空分装置透平压缩机的喘振是因为环境湿度过大造成的。

(5)山东某石化丙烯气透平压缩机喘振是入口气体温度过低造成的。

(6)华能公司某电厂的多轴式离心压缩机引起的喘振是环境粉尘造成的,造成机组无法运行。

(7)神华某煤化工企业甲醇气透平压缩机喘振是工艺系统反应收率低引起的,每年损失约1.8亿元。

(8)西南某石化丙烯气循环压缩机喘振是机后换热器管束粘结物料问题引起的。

(9)东北某石化甲烷气透平压缩机喘振是降速过程转速与流量不匹配问题引起的。

(10)中海油某石化透平压缩机喘振是现场没有进行实际气体防喘标定造成的。

(11)东北某石化焦化装置透平压缩机喘振是因为选型过大引起的。

(12)中国石油、中国石化多台新比隆二氧化碳透平压缩机喘振是设计问题造成的,因为生产装置所需流量下,很难实现流量与压力、叶轮直径、叶道宽度相匹配。

(13)西北某煤化工企业透平压缩机喘振是改造问题引起的,即叶轮直径改后过大等。

2 引起喘振的7种原因及解决方案和效果验证

因为篇幅关系,上述13种引起喘振的原因及解决办法不能全部列出,仅通过近几年完成的7个效益显著的案例,介绍引起喘振的不同原因及解决方案。

2.1 由系统控制逻辑问题造成的乙烯气离心压缩机组的喘振案例

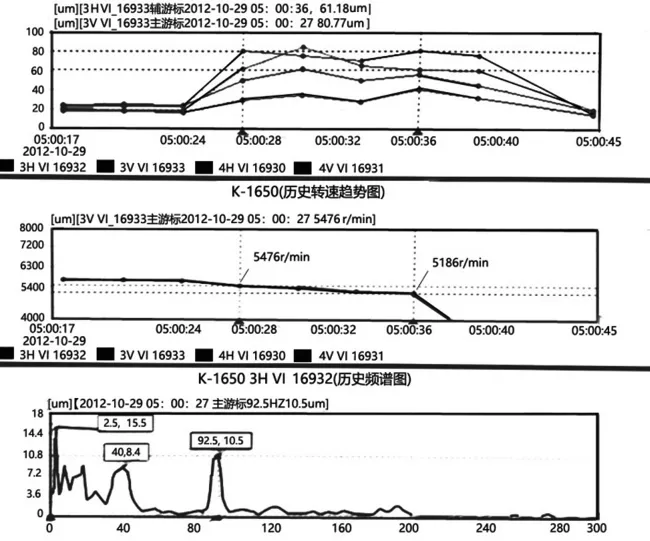

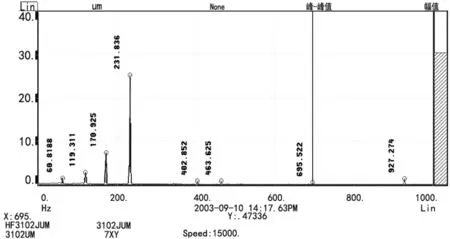

该案例发生在中国石油辽宁某石化防喘系统。该机组2012年10月与80万吨乙烯装置同步投产运行,刚刚投入正常生产,突然出现因为振动过大联锁停机的问题,每天出现1~3次因振动过大而联锁停机的问题。利用机组的互联网远程在线监测系统及时进行了远程监测诊断分析,获取远程数据(图1)。

振动联锁停机原因是属于喘振引起的,但是数次发出书面诊断报告、现场采取相应措施后,喘振一直没有得到抑制。每停机一次就会损失价值1000多万元的乙烯气原料,每天停机2次就会造成1亿多元的产值损失,面临着严重的经济效益和环保等社会效益问题。立即赶到现场调取在线监测系统历史数据,确认故障性质与远程诊断一致。然后在控制室调取DCS数据,发现机组发生喘振时,控制系统中的防喘控制系统,已经动作,防喘系统执行了降速、提流量控制程序,但是根据历史流量趋势曲线、降速趋势曲线、联锁停机时间点等数据综合分析,防喘控制系统程序的逻辑存在问题,不适合该机组。于是与压缩机控制系统提供商3C公司进行沟通,修改了防喘控制逻辑参数,即将控制防喘阀第一步打开30%改成50%,此后再没有因此造成喘振停机的问题。

2.2 开工过程中由于入口罐引液不足问题造成乙烯气透平压缩机组喘振案例

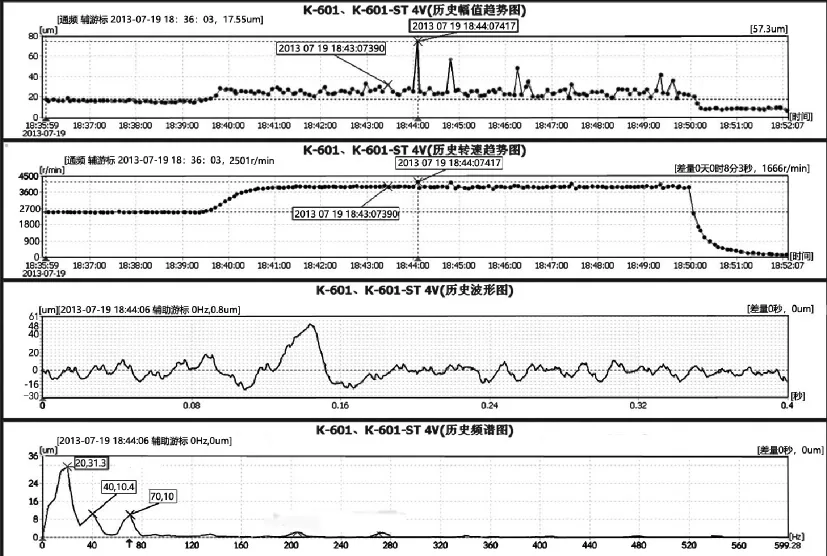

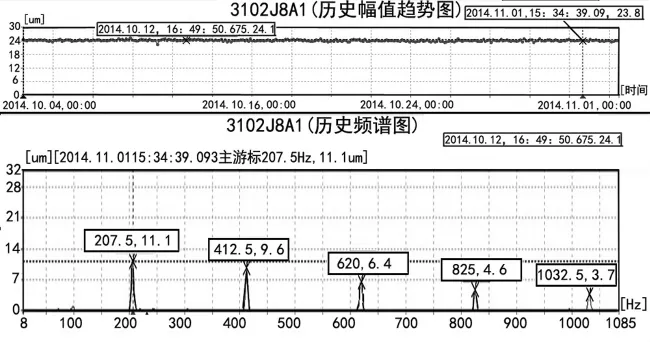

2013年7月,中国石化武汉某石化开工,年产80万吨乙烯装置的乙烯气透平压缩机组投入运行,开机带负荷运行数分钟后,发生了多次振动过大现象,只好停机分析原因。在线监测系统的数据见图2。

在机组发生强烈振动时,指挥开工的该企业副总经理恰好位于单向阀附近,感觉单向阀振动非常大,建议拆检单向阀,其他人没有异议最后设备监测诊断人员根据在线监测系统采集的数据和图谱分析认为,机组强烈振动不是单向阀的问题,例如,振动信号中20 Hz的低频分量远远高于转频分量等迹象,说明机组发生了喘振。此时,自控专业开工领导认为防喘系统调试得非常正常,不会喘振;但是,防喘系统正常并不能完全防止喘振的发生,关键是要有足够的体积流量,此时工艺专业开工专家指出:主机厂负责人担心降温太快造成转子弯曲,不允许操作人员引足够介质液进入入口缓冲罐;证实了引起喘振的原因是机组入口流量不足,防喘系统也无法真正发挥作用。第二天发现干气密封及动环已经由于喘振过大而损坏。由于现场无法修复,最后选择返厂修复。之后,恢复了正常液位且避免了喘振再次发生。

图1 发生喘振时的振动、转速趋势及频谱图

图2 开工过程中发生喘振

2.3 工艺系统反应收率问题引起的甲醇气透平压缩机喘振案例

2015年4月,神华某煤化工企业的甲醇气透平压缩机组出现振动过大问题,无法满负荷运行,只能带50%负荷运行,造成每天派出30台大罐车长途运回甲醇才能满足后续生产的现象,每年经济损失1.8亿元,同时还存在极大的安全环保隐患。应邀前去分析原因和解决问题,初步的信息是机组一加负荷就会振动过大停机。对该机组不同转速工况的振动信号分别进行了采集分析,机组测点位置简图和振动信号图谱如图3、图4所示。

现场实际情况是,一台汽轮机驱动一台离心压缩机,压缩机一个缸内一根转子分为两段:合成段(压缩输送新鲜甲醇气体)、循环段(压缩输送反应塔内反应后剩余的甲醇气体),工艺包设计为合成段+循环段总流量,在同一工况下为常数,监测到的数据说明,转速即负荷一旦提高合成段就会发生喘振,因为负荷一旦提高,来自合成反应塔的循环段气体流量就增加,合成段流量就会随之下降,造成合成段发生喘振。这种状况下负荷需要增大,循环段需要提流量增速,而为了保证系统的总流量,合成段需要降低流量及转速,但汽轮机只有一台、压缩机转子只有一根,不可能循环段升速、合成段降速,想在机组本体上解决喘振问题是不可能的。于是想到一个降低循环段流量的办法,循环段流量降低了,那么合成段流量就可以提高,也就能消除喘振问题。据此向企业提出提高合成反应塔收率,即提高反应塔内温度的办法,第一步提高10℃。神华包头煤化工企业人员立即咨询国外的反应塔生产商,外商回复是合成反应塔可以提高10℃。在现场立即出具分析书面诊断报告,给出诊断结论和解决方案:①通过先升速后降速,排除油膜涡动和油膜震荡问题;②振动过大属于因合成段流量过小、循环段流量过大,造成的合成段旋转分离和喘振问题。为此提出控制方案,建议:①合成反应塔温度提高10℃;②尽量保证合成段质量流量约在300 t/h(根据组份略作调整),循环段尽量保证流量在额定流量。采用该措施后,负荷提高到95%以上。企业再也不需要每天30台大罐车长途运回甲醇,每年可节省1.8亿元,取得明显的经济效益和社会效益。

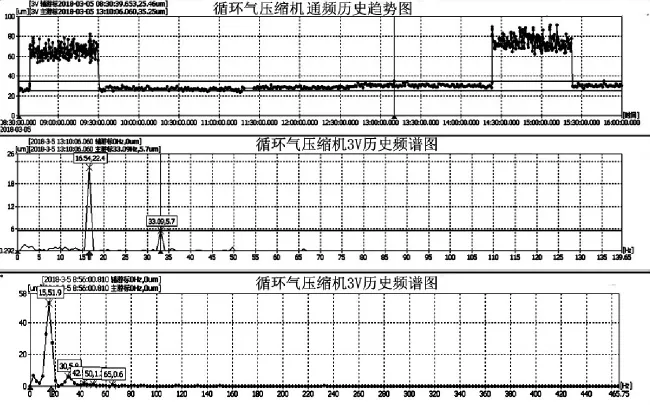

2.4 因为机后换热器管束粘结物料引起的离心压缩机喘振案例

2018年3月5日8:40到9:30,西南某石化企业一台丙烯气循环离心压缩机,突然出现异常振动,轴振动峰峰值达到85 μm以上,该压缩机轴振动报警值 60 μm、联锁停机值 80 μm,转速999 r/min,之前多年运行时正常轴振动峰峰值20~35 μm,振幅正常时频谱中主要是转频分量,频率16.54 Hz、幅值×22.4 μm。而振动增大时,仅可明显见到15 Hz分量、幅值达到51.9 μm、高于正常时的通频振幅(图5)。

图3 机组及测点位置

图4 转速略有提高后的振动信号谱图

快速排除其他不可能原因,认为该压缩机发生了喘振。在再次出现过大振动之前,向客户提交了分析诊断结论:机组因为体积流量过小发生了喘振。原因是介质入口温度偏低、并且机组气流通流系统通流截面存在减小问题。确认该机组振动原因的难点在于,出现振动变化前后(图5),频率之比是15 Hz(异常频率)/16.5 Hz(转频)=0.91倍频,这种情况下,得出喘振结论的过程受到国内外设备状态监测及故障诊断专业书籍、资料、案例的约束。国内外资料、书籍给出的喘振频率及旋转分离频率都在0.8倍频之下,那么这起喘振案例的0.91倍频属于史上少见、颠覆传统的存在。认真全面分析之后,从故障机理与离心压缩机的气动热力分析原理的角度给出结论,3月12日再次从技术角度与业主沟通,达成共识,决定进一步查清引起罕见喘振的原因。3月16日停机,全面检查压缩机通流系统:阀门、管线、机后冷却器等部位,检查发现机组的列管式后冷却器的管束被物料堵塞、反应器内大量结块物料堵塞流道,验证了这一结论。被堵塞的列管式后冷却器和反应器如图6~8所示。

图5 振动大与小时的主要分量对比

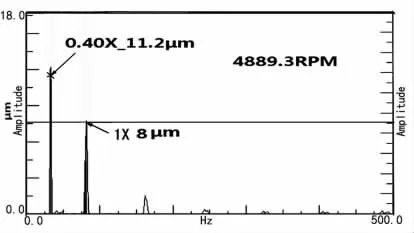

2.5 多台透平压缩机因为设计问题引起的喘振案例

前几年,中国石油、中国石化等从国外引进的13套大化肥装置,其中关键的五大机组中的二氧化碳透平压缩机,机组是由一台汽轮机驱动压缩机的低压缸、再连接增速箱驱动压缩机的高压缸组成的,高压缸工作转速13 900~15 000 r/min,出口压力150 kg/cm2,均由意大利新比隆压缩机公司设计制造(之前是美国的技术)。在对该机组进行长达20多年的离线与在线监测过程中,发现机组无论在何种工况下运行,都无法避开轻度的喘振即旋转分离状态,在任何工况下监测机组高压缸的振动信号中都存在0.75倍频的分量,例如图9和图10中,转频231.8 Hz,同时始终存在一个低频170.835 Hz,170.835/231.8=0.74倍频。

图6 反应器内的物料

图8 后冷却器的管束被堵塞

对该机组高压缸的额定流量、压力、级数、效率、压比分配等,采用流道法进行了气动热力校核,模拟现场运行环境,得出结果是在该机高压缸的特定介质、流量、压力等参数下,常规设计方法,试图保证运行时不发生轻度喘振即旋转分离是很难做到的。

20多年后,对装置进行扩能改造,在该机前增加了一台增压机,使入口体积流量和压力增加,转速略有降低之后,实际特性曲线适度向左移动,防喘安全度提高,该机高压缸“天生”轻度喘振即旋转分离问题得到解决(图11)。此时,再无170.835 Hz的低频的旋转分离分量出现。

2.6 某煤化工企业因为改造引起的喘振案例

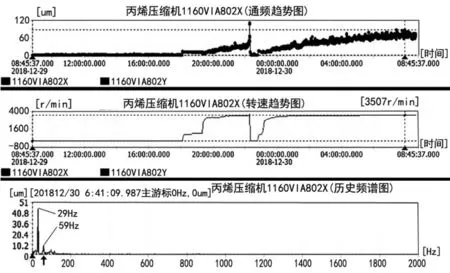

一台煤化工企业的丙烯气透平压缩机组,额定转速3 618 r/min,工作转速3455 r/min,6级5段。2018年该压缩机投入使用后流量和压力达不到设计和生产的需求;为此进行改造,增加了1级叶轮的直径及隔板尺寸,以及3级、4级的隔板几何尺寸。改造后运行时发现轴振动增大(图12)。

图9 旋转分离严重时

图10 正常运行时也存在旋转分离

轴振动报警值63.5 μm,实际振幅达到88.7 μm以上,并且振动信号中出现了之前不存在的29 Hz分量,而且幅值明显大于59 Hz的转频分量,同时压缩机的轴位移值出现30 μm以上的振幅波动。分析认为,振动过大的原因是为了提高流量,压缩机流道改造时,1级叶轮直径的设计尺寸过大,工艺系统工况的实际体积流量不能满足叶轮改造后的体积流量需求,压缩机内发生了喘振。建议优化各段流量分配、适当降低转速、提高机组防喘能力。降低转速100 r/min左右后,喘振现象基本消除,建议择机将1级叶轮外径做一次切割,以便彻底消除喘振问题,同时扩大稳定运行工况区。

2.7 因为环境湿度引起的轴流+离心压缩机喘振案例

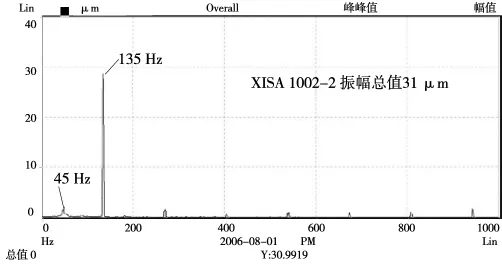

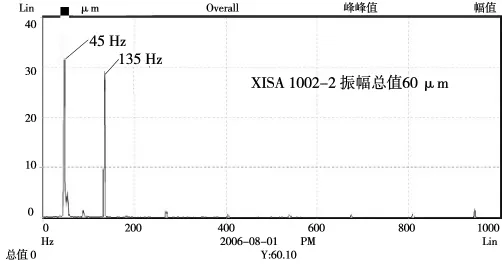

该机组是一台工业汽轮机拖动的轴流压缩机+离心压缩机,介质是空气,工作转速8100 r/min,流量48 000~49 000 m3/h。某年夏季,该压缩机组突然出现振动波动,轴振动波动范围为30~60 μm,存在一定规律,每天白天下午振动增大,夜间振动减小,生产工艺参数没有做任何调整。采集了机组不同振动状态的数据,发现白天振动大通频轴振幅峰峰值60 μm时,主要是45 Hz的低频分量增大 ,幅值超过工频;夜间振动小的时候通频轴振幅峰峰值31 μm时,谱图中只有明显的工频分量幅值,45 Hz的低频分量幅值很低(图13、图14)。

据此数据诊断分析,振动波动是因为白天压缩机发生喘振造成的。但是生产装置的人员不认可这个结论,理由是白天和夜间现场所有工艺参数均没有任何调整。为此在现场连续一周时间,每天定时同步采集记录振动数据和压缩机吸气温度和湿度数据,之后查用空气的焓熵图数据。计算发现,白天压缩机吸入的气体经过一段压缩冷却后,会析出20多千克水,折成气体体积约1000 m3,造成压缩机后段的体积流量不足,发生了喘振。根据实际情况制定了临时运行规程:白天提量、夜间恢复,解决了该机组的喘振问题。

3 结论

在多年来亲自监测诊断分析引起喘振的不同原因的过程中,深刻认识到速度式压缩机的旋转分离及喘振是这类机组的常见病、多发病,不可以不重视,处理不当轻者造成零部件提前损坏,例如西南地区一台离心式压缩机,发生旋转分离,监测到存在轻度的喘振问题,及时提请业主注意并采取相应措施。由于总振幅只有十几微米,没有引起足够的重视,几十天后因为轻度喘振激发过大的叶片通过频率,进而激发叶轮的二阶固频,多支叶片断裂。

从上述其他案例中也可以看到,及时诊断分析出喘振的原因、采取合理措施,会改变企业开工的命运,保证机组的长周期运行,节省数千万和上亿元的费用,为企业创造巨大的经济效益和社会效益。然而正如上述的案例,每个都要专业人员进入现场才能解决,解决过程中还要排除异议,解决方案才能实施,所以应该开发有自愈功能的智能喘振监测及诊断控制系统,在初始设计时引入智能化让智能监控技术产生更高的经济效益,具体的方案就是转变振动通频值+流量介入防喘控制系统的方式,采用振动通频值+振动分量+流量的介入方式,构建新的智能防喘控制调节系统。

图11 增压机投用后的频谱

图12 喘振时的振动趋势和谱图

图13 振动小的时频谱

图14 振动大时的频谱