某反应釜内衬锆板腐蚀原因分析

2019-07-09张桂鑫

张桂鑫

(山东华鲁恒升化工股份有限公司,山东德州 253024)

1 情况介绍

反应釜是化工生产装置中的核心设备(本文所述设备主体材料为碳钢+锆材),直接影响整套装置的正常生产。该设备在装置运行过程中发生泄漏,利用停车检修时机进入设备内检查,发现有多处裂纹,之后对所有裂纹进行了焊补处理。但设备开车后不久又发生多处泄漏,再次停车后进入设备内检查,发现新出现了不少裂纹,部分刚刚补焊的盖板上,也有裂纹。通过分析研究裂纹产生原因,初步判断为应力腐蚀所致。为验证判断是否准确,从现场取两块带有裂纹的样品进行试验分析。

2 样品试验过程

2.1 试样制备

对产品的泄漏部位的板材和同一炉批号未经使用的原材料板材上分别取样。对产品泄漏部位的取样位置为设备的管口及管口处附近的盖板。

2.2 试验方法与结果

2.2.1 力学性能及化学成分分析

试验材料为5 mm厚的R60702锆合金板材。1号试样是从产品泄漏部位取样的板,2号试样为同一炉批号未经使用的原材料板材。对1号试样和2号试样分别进行室温力学性能和微量元素化学成份分析。具体结果对比,如表1,表2:

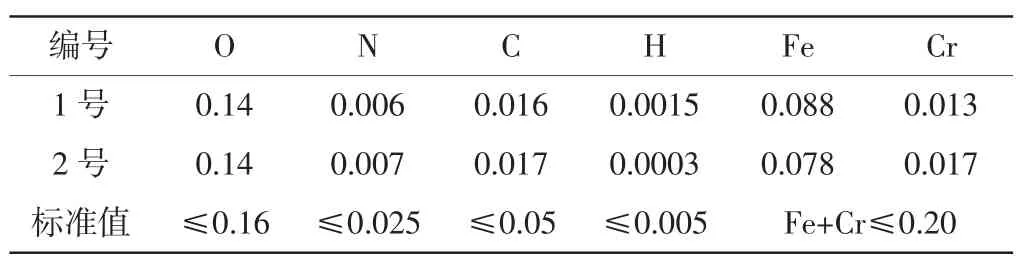

表1 化学成份(质量分数%)

表2 室温力学性能测试结果

表1所示的结果显示,1,2号试样的化学成分均满足ASME SB—551《锆和锆合金带材 薄板和板材》标准要求,并且两者结果相差不大。

表2所示的结果显示,1,2号试样的力学性能均满足ASME SB—551《锆和锆合金带材 薄板和板材》标准要求,并且两者结果相差不大。

2.2.2 裂纹的宏观与微观形态观察

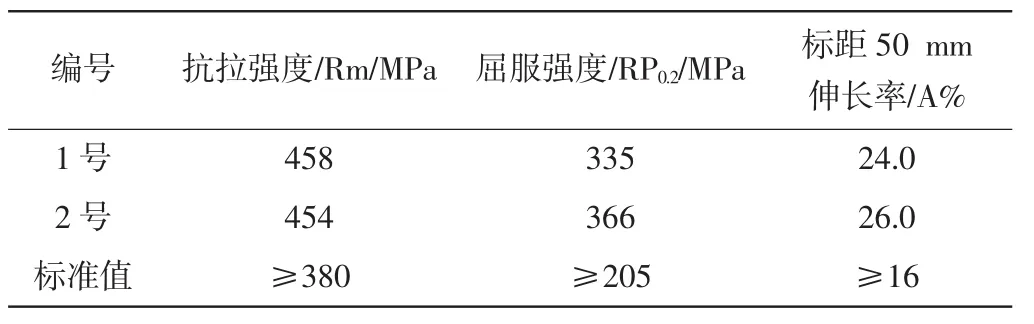

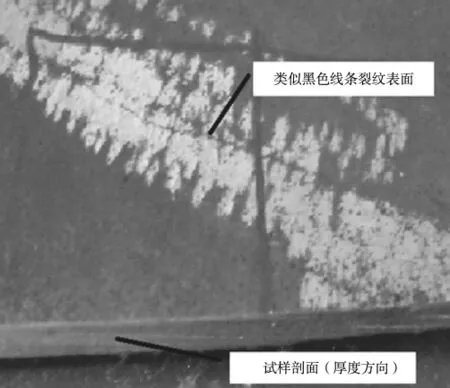

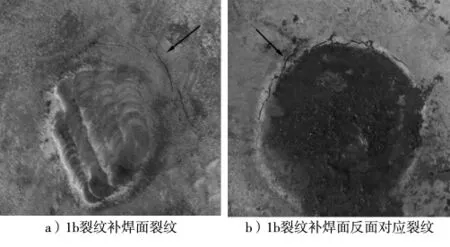

对1号板上面出现的裂纹形态进行观察,发现两种裂纹形态,将这两种裂纹形态分为1a和1b,并分别对其进行取样。1a为板表面存在的类似黑色线条的浅裂纹,如图1,图2所示。1b为板补焊部位周围出现的垂直于板的厚度并贯穿板整个厚度方向的贯穿裂纹,如图3所示。分别对1a,1b在表面和剖面(厚度方向)制作金相,选用氧化铝和三氧化铬作为机械抛光液,用一定比例的硝酸氢氟酸水溶液进行浸蚀,结果如图4所示。

图1 1a裂纹的宏观形态

图2 1a裂纹的微观形态

图3 1b裂纹的宏观形态

图4 1b裂纹微观形态

图1为1a裂纹的宏观形态,图2为1a裂纹的微观形态,从图2a可以观察到1a试样表面存在晶间微裂纹。从1a剖面可以观察到试样边缘有数条微裂纹,深约0.1 mm,见图2b。

图3为1b裂纹的宏观形态,对比图3a和图3b发现裂纹是由补焊位置背面向补焊位置面发展。图4为1b裂纹的微观形态,从图4a,图4b,图4d可观察到裂纹形态为树枝状,并且沿晶界扩展。图4b为补焊面反面的表面组织,可以观察到组织中也存在晶间微裂纹。

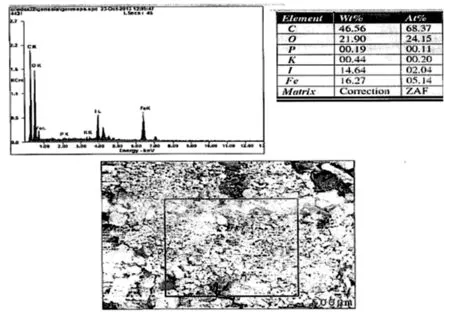

2.2.3 腐蚀产物的能谱分析结果

在取样的过程中发现,产品上锆板与碳钢接触侧存在大量的腐蚀产物,将其取样后进行能谱分析,结果见图5。腐蚀产物中存在质量分数为14.46%的Iˉ和16.27%的Fe+。

2.2.4 试验结果

对产品泄漏部位取样经过力学性能和化学成分分析,结果均满足ASME SB—551 R60702标准要求,又经与原材料板对比,可知材料本身不存在问题 。

图5 能谱分析结果

通过金相观察到贯穿裂纹为树枝状,并且沿晶扩展,符合应力腐蚀裂纹的微观形态。

3 产生应力腐蚀的原因分析

3.1 应力腐蚀概念

(1)金属材料在拉伸应力和特定腐蚀介质的共同作用下会导致韧性材料迅速开裂或发生早期破坏。裂缝扩展有沿晶间、穿晶粒或混合型3种。

应力腐蚀破坏过程,一般可分为3个阶段。①孕育阶段,是逐步形成应力腐蚀裂纹时期;②裂纹稳步扩展阶段,在应力和腐蚀介质作用下,裂纹缓慢扩展;③裂纹失稳阶段,最终发生的突然断裂。

(2)发生应力腐蚀需要的4个要素。①拉伸应力:应力大小影响应力腐蚀开裂历程,同时存在一个临界值,当应力大于临界值时,会发生应力腐蚀;②敏感的金属材料;③特定的介质环境,只有特定的金属材料与介质相结合才会造成应力腐蚀;④经过一定的时间,应力腐蚀裂纹的形成、扩展需要一定的时间。

3.2 锆材特征

锆及其合金在一定的环境中会发生应力腐蚀开裂。一般来说,锆在氧化性的氯化物介质中(如氯化铁、氯化铜)以及浓缩甲醇,碘蒸汽、含甲酸的甲醇,含盐酸的乙醇中,锆易发生应力腐蚀。

3.3 设备内介质成份

(1)设备内介质取样的化学成份,碘甲烷:5.93%;HI:6.06%;硫酸根:264 ppm;氯根:39 ppm;铁:458 ppm;Cr:193 ppm;Mo:51 ppm;Ni:470 ppm;Rh:453ppm;Zr:6 ppm。

(2)从以上成份中可以看出,介质中有氯根、铁离子、碘等,另外从残留物的取样分析中可知,残留物中含有钾。所以锆材在氧化性的氯化物的介质环境下,容易发生应力腐蚀。

3.4 设备使用情况

设备在工作过程时,特别是在开停车过程中,将会有较大的温差应力。因为锆材的线膨胀系数为5.3×10-6/℃,而碳钢的线膨胀系数为11.12×10-6/℃。设备升温后,由于碳钢与锆的热膨胀系数差别很大,所以在盖板上必然存在较大的温差应力。再加上在内压作用下,盖板要承受薄膜应力,以及盖板在制作过程中的残余应力等叠加在一起,盖板会承受比较大的应力。

4 结论

综上分析,该设备在使用过程中,锆盖板内存在比较大的拉应力,设备内的介质中存在导致锆产生应力腐蚀的成份(氯化物,碘等),再根据金相分析报告的检测结果,判断本次设备内锆盖板产生沿晶间扩展裂纹的原因为应力腐蚀。