天然气注气压缩机燃料气冷却器失效分析及改进

2019-07-09赵振兴

赵振兴

(中国石油天然气股份有限公司塔里木油田分公司,新疆库尔勒 841000)

0 引言

注气开发是油田保证原油稳产的重要手段,多用于高产量深井和复杂开采条件的油井。注气压缩机是气举采油工艺的主要动力来源,属于核心、关键设备。目前国内油田注气压缩机排气压力一般在10 MPa左右,而在塔里木盆地,由于地质情况复杂,油藏埋藏较深,其地下开采压力较高,部分油井压力高达40 MPa以上,对设备技术性能要求较高。塔里木油田公司某油田2015年引进美国卡麦隆公司注气压缩机3台,其配套发动机为瓦克夏公司1100 kW L7042燃气发动机,使用过程中发现机组附属燃料气冷却器多次发出内漏,检查发现内部换热管穿孔。

1 燃料气冷却器故障现象

1.1 燃料气冷却器基本情况

注气压缩机2016年10月投产运行,3台燃料气冷却器为管壳式换热器,投运1年内累计发生12次穿孔泄漏故障。基本情况是:冷却器由美国卡麦隆公司制造;型号SX2000;壳体材质Q235;管束材料为纯铜;壳程设计压力2.06 MPa,运行压力(1.2~1.5)MPa;管程设计压力 1.03 MPa,运行压力 0.2 MPa;壳程运行温度(0~2)℃,管程运行温度(-40~50)℃;壳程介质天然气,化学成分见表1;管程介质防冻液,型号为昆仑之星乙二醇型重负荷发动机冷却液,产品组成及成分信息见表2。

1.2 燃料气冷却器故障情况

对冷却器进行切割、解体后发现:管束与挡流板接触的位置均存在不同程度的磨损和变形,其中变形较严重的管束已发生明显弯曲。同时,部分管束发生严重挤压弯曲变形,变形位置在相邻两挡流板之间。对这7根异常管束,采用常压注水法寻找漏点,共确定其中3根管束有漏点。管束外表面可见明显冲刷形貌,未见显著腐蚀。图1,图2。

表1 燃料气化学成分

表2 防冻液成分信息

图1 冷却器内部结构

图2 换热管变形

2 换热管失效分析

2.1 化学成分测试

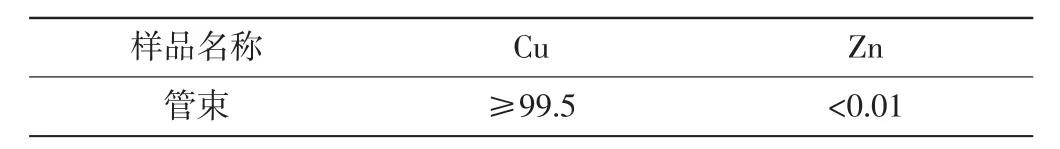

从泄漏管束截取化学成分分析试样,采用滴定法和电感耦合等离子体原子发射光谱法(ICP-AES)分别测量Cu和Zn的含量(见表3),可确认换热管材料为纯铜。

表3 化学成分分析结果wt%

2.2 金相组织分析

从泄漏管束和未泄漏管束分别截取金相分析试样,依据GB/T 13298—2015《金属显微组织检验方法》和GB/T 6394—2002《金属平均晶粒度测定方法》对其进行组织和晶粒度分析,金相组织照片如图3所示。泄漏管束和未泄漏管束的金相组织形貌相似,未见明显变化;晶粒呈不规则状,晶粒度等级达到9.0级,属加工态特征。

图3 管束金相组织

2.3 显微硬度测试

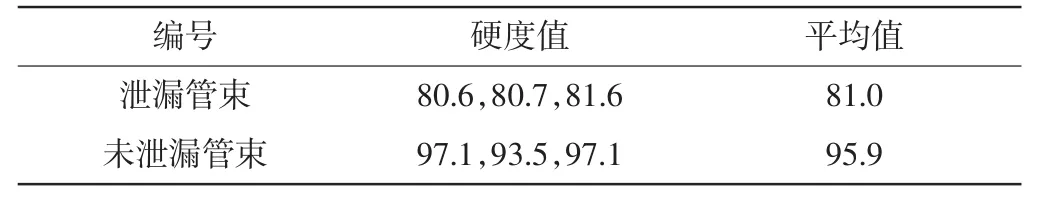

对泄漏管束和未泄漏管束金相试样进行显微维氏硬度试验(HV0.02),压头载荷20 g,仪器型号为美国TUKON 2100B型显微维氏硬度计,试验结果如表4所示。泄漏管束和未泄漏管束的维氏硬度值80~100,未见明显异常。

表4 显微维氏硬度试验结果HV0.02

2.4 扫描电镜及能谱分析

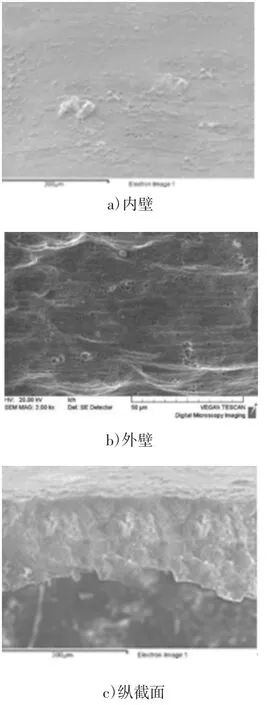

使用扫描电镜对换热管不同位置观察。如图4所示,管束内壁比较光洁,未见明显破坏(图4a),外壁凹凸不平,有冲刷痕迹(图4b),纵截面为线切割形貌,未见异常(图4c)。

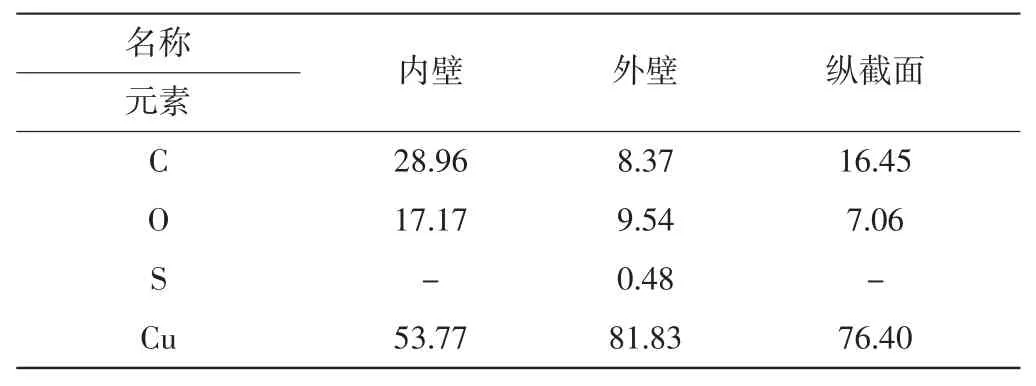

利用X射线能谱分析仪(EDS)对管束不同位置进行表面成分分析,EDS分析结果如表5所示。管束内壁和纵截面的化学成分主要为C,O和Cu,外壁的化学成分除C,O和Cu外,还有少量S。

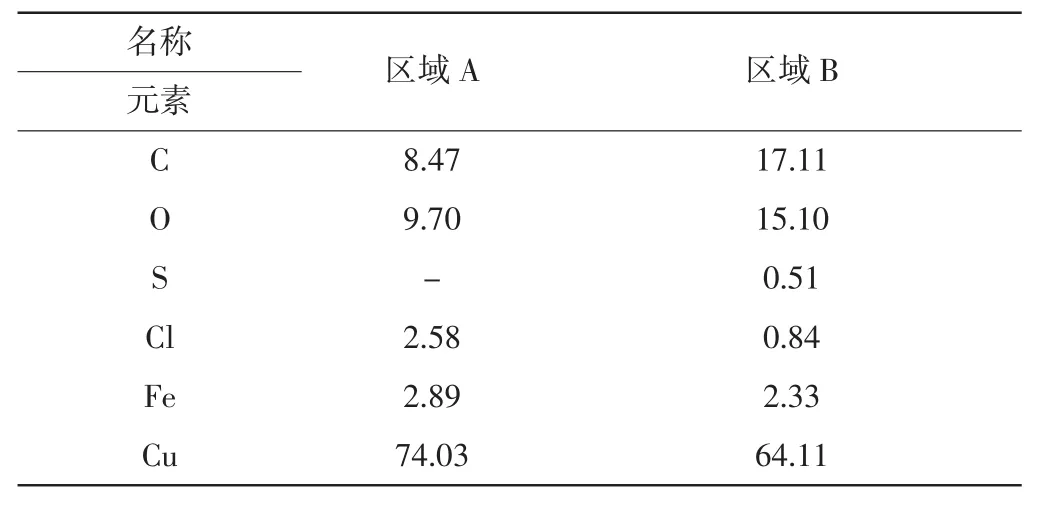

将发生挤压变形泄漏的管束完全折断,其断口的微观形貌如图5所示。该断口呈倾斜状,外壁减薄较多(图5a),泄漏处断口有冲刷痕迹(图5c),进一步放大可见较多腐蚀产物(图5d),EDS分析可知(见表6),腐蚀产物主要成分为C,O,Fe和Cu;未泄漏处经人为折断后的断口(图5b)呈撕裂状形貌,内沿翻边,断面粗糙,材料的韧性良好。

图4 管束不同位置的SEM照片

表5 管束EDS分析结果wt%

图5 挤压变形泄漏断口的SEM照片

表6 EDS分析结果wt%

使用扫描电镜对穿孔处进行观察,穿孔处管束外壁减薄明显,有2处较为集中的孔洞,从微观形貌可见,穿孔处有较多微孔组成,磨损和冲刷痕迹显著,有沉积物覆盖;进一步对穿孔1和穿孔2附近沉积物进行EDS分析可知,主要成分均为C,O,Fe,Cu 和少量 S。

2.5 XRD物相分析

从剖开的冷却器内取残留的固体粉末,利用X射线衍射仪(XRD)对其进行物相结构分析,结果显示该粉末的主要组成有Fe2O3,FeS和FeCO3。此应为冷却器壳体碳钢的腐蚀产物,未见管束的腐蚀产物。

3 冷却器结构分析

目前GB/T 151—2014热交换器中对折流板设计未做较为详细的要求,仅对折流板上开孔直径、外圆直径偏差及加工精度进行要求,对折流板厚度、强度等无要求。而目前很多设计、研究中未关注薄壁(1 mm以下)换热管条件下,折流板变形引起的换热管失效问题。折流板间距大于壳体内径将可能使壳程流体纵向流(顺流)大为增加,使传热效率大幅下降,诱导振动。而该冷却器中两折流板之间间距为100 mm,等于冷却器内径,间距达到标准的极限值,对换热管受力影响较大。

4 结论及改进措施

(1)冷却器壳体发生明显腐蚀,腐蚀产物主要成分为Fe-CO3,FeS等;换热管未发现腐蚀,表明纯铜在此环境下无腐蚀行为。

(2)换热管穿孔失效原因为:冷却器内的折流板在气流冲击下发生扰动和畸变失稳,致使管束发生磨损和弯曲变形,同时气体流动冲刷使管束外壁减薄,在发生严重磨损和弯曲部位,管束减薄更多,最终当剩余壁厚不足以承受其内外压差时发生穿孔泄漏。

(3)增加换热管壁厚至2 mm,折流板壁厚增加至3 mm,提高相关部件强度和刚度,避免由于压力变化造成折流板变形,引起换热管磨损。

(4)不锈钢(304/316)换热管屈服强度接近铜换热管的3倍,在适当壁厚条件下换热效率可与铜管相当,且不易结垢,适当条件下换热管时建议采用不锈钢管。