高浓度硼酸水箱电加热器改进方案

2019-07-09黄奇峰

黄奇峰

(中国核电江苏核电有限公司,江苏连云港 222042)

0 引言

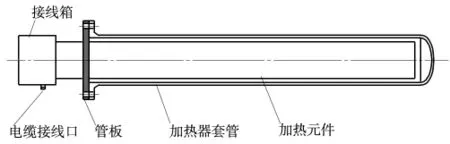

田湾核电站3,4号机组高浓度硼酸水箱加热采用套管式加热器方案,每个水箱配4个加热器安装套管,其中2个套管安装功率70 kW的启动电加热器AH001,另外2个套管安装功率30 kW的工作电加热器AH002。加热元件为U形金属管束状,包壳材料为奥氏体不锈钢。加热器在套管内通电发热,空气作为导热介质,把热量传导给套管进行加热(图1)。电加热器设计形式较为常见,M310型核电站硼酸水箱采用该加热方式。

图1 电加热器结构

在3号机组调试阶段,对高浓度硼酸水箱进行加热,试验过程中发现电加热器工作异常,检查发现2个水箱的启动电加热器AH001(70 kW)均有不同程度的烧损情况,个别加热管出现熔化或熔断现象,部分加热管表面完好;工作电加热器AH002(30 kW)加热管表面完好。分析电加热器产生缺陷的原因,并进行改进。

1 电加热器的设计配置

在VVER-1000型核电机组中,有2个直立圆柱型、容积150 m3的高浓度硼酸水箱,用于贮存浓度(39.5~44.5)g/kg的硼酸。

每个高浓度硼酸水箱各有2组电加热器AH001和AH002,均为管式电加热器。其中,AH001为启动电加热器,功率2×70 kW,用于预热高浓度硼酸水箱中的硼酸至75℃;AH002为工作电加热器,电功率2×30 kW,用于维持高浓度硼酸水箱中的硼酸为(70~75)℃,以减少在安全系统启动并向一回路注入硼酸时对压力容器金属脆性强度的影响。

2 电加热器烧损原因分析

初步分析电加热器损坏的原因:①制造和安装过程中存在缺陷,导致加热器在运行过程中烧坏;②加热元件的表面负荷偏高,因与套管之间通过静止空气导热,传热效果差,导致加热元件表面温度过高,造成包壳材料烧毁,金属管包壳材料不能满足设计要求。③该加热器的超温保护通过内部设置的温度开关实现,但在实际运行中温度开关没有起到超温断电的作用,因此不锈钢包壳材料在高温下出现熔融现象(如温控开关设置在600℃以内,且开关工作正常,不可能出现大面积熔融现象;如元件为电气短路击穿,仅会出现个别击穿点,不可能出现大面积熔融现象)。

为进一步探究及证实电加热器烧损的原因,相关厂家制作了1:1的套管和加热器,以及1个0.7 m×0.7 m×2 m的水箱进行不同功率输出的试验测试,并用热电偶实时监测加热元件表面温度。水温维持在75℃稳态情况下,当电加热器输出功率为70 kW时,套管内壁的表面负荷为9.04 W/cm2,此时加热元件表面平均温度>870℃;当水温升高到80℃,电加热器的输出功率为53 kW时,套管内壁的表面负荷为6.85 W/cm2,此时加热元件表面平均温度652℃,加热器能稳定运行。

经查询机械行业标准JB/T 2379—2016得知,当加热介质为静止空气时,不锈钢材料(06Cr18Ni10)的表面负荷最高允许值为5 W/cm2,表面温度最高允许值为550℃。根据试验情况及相应的标准可以判定,启动电电加热器AH001烧毁的主要原因是加热元件表面温度过高。

3 电加热器改进方案

3.1 更换耐温等级更高的包壳材料

电加热管包壳材料由原来的奥氏体不锈钢改为耐温等级更高的镍基耐热合金钢Incoloy800。该材料在(65~1000)℃高温下具有较高的强度和抗氧化腐蚀能力。JB/T2379—2016显示Incoloy800材料允许的最高温度达850℃,当加热介质为静止空气时,Incoloy800材料的表面负荷最高允许值为10 W/cm2。该材料能满足电加热器安全稳定运行,并且有利于延长设备的使用寿命。

3.2 增加导热介质

电加热管与加热器外套管之间,原设计采用静止空气作为导热介质,传热效率低,导致电加热器表面温度高。改进方案采用氧化镁作为导热介质,在现场用填料机填充,以提高电加热器的传热效率。氧化镁粉具有较好的绝缘性能及电气强度,并且具有较好的导热性,能将电热管所发出的热量及时传导到金属套管。

3.3 增加温度控制装置

为保证电加热器能够持续稳定地运行,并且能够在出现故障的情况下保证电加热器不被烧毁,改进方案增加了温度控制装置。

每个电加热器元件表面安装5个K型热电偶,采集电加热管包壳的温度信号,现场选取温度读数最高的热电偶作为温度控制,由控制柜内的温控仪(ST1)采集该热电偶的温度信号,经运算后根据升温速率输出(4~20)mA信号到可控硅(SCR)元件,自动调整加热器输出功率,使其表面温度≤700℃(如果温度>850℃,电加热丝与包壳之间填充的氧化镁绝缘导热层将失去绝缘作用,导致加热器烧毁)。另外4个热电偶用于加热元件的高温保护功能,采集的温度信号到控制柜温控仪(ST2),由控制柜实现加热器超温保护连锁,温度设定值在ST2上给定。

温度控制装置还可以实现加热器自动软启动,提高系统可靠性。投用电加热器时,软启动控制柜受电启动,通过可控硅及温度控制器,将加热元件缓慢升温,通过设置升温曲线,在120 min内将元件缓慢升温到700℃(可调节)。缓慢升温可以延长加热器的使用寿命,确保加热器稳定运行。电加热器控制装置见图2。正常运行情况下加热元件表面温度控制在700℃以下,既可以满足用户的功率要求,又可以保证加热器的使用寿命

图2 电加热器控制装置

3.4 调整电加热器功率分配

通过理论计算及样件试验表明,单套电加热器功率70 kW的情况下加热元件温度过高,不能长期安全运行。为保证设备安全可靠,需降低加热元件的表面负荷,经试验验证及理论计算,将功率由70 kW降低到≤54 kW即可满足长期运行的要求,实际按50 kW实施。

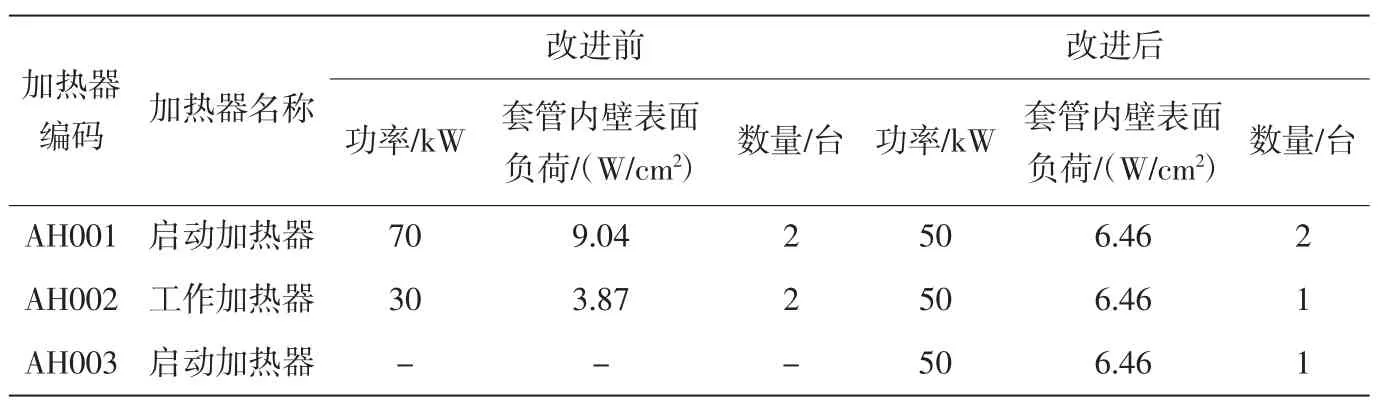

另外,为了满足运行过程中高浓度硼酸水箱温度从室温升至75℃的过程不超过72 h的要求,电加热器的总安装功率需满足200 kW 的要求,改进方案将启动电加热器功率由70 kW改为50 kW;将工作电加热器功率由30 kW改为50 kW。具体调整如表1所示。

表1 电加热器的功率调整方案

现场的4个套管将安装4台相同功率的电加热器。原加热器安装套管、名称、启用逻辑保持不变,同时增加AH003的控制逻辑。

4 改进试验验证

改进后的电加热器在3号机组完成安装后,对2台高浓度硼酸水箱分别进行加热试验,初始阶段启动AH001/002/003电加热器同时进行加热,水箱温度到达75℃时,加热时间及速率均满足要求;通过AH002的自动启停可维持水箱温度在(70~75)℃。水箱加热试验过程中温度上升平稳,热电偶监测的加热元件表面温度显示<700℃,加热效率较改进前有了较大的提高,控制逻辑验证正确。整个加热过程满足设计要求,电加热器工作稳定正常。

根据3号机组的经验反馈,4号机组的浓硼酸水箱电加热器也一并进行改造,经验证,加热器运行稳定可靠。

5 结语

通过检查和分析烧损的电加热器,确定电加热器损坏的根本原因。改进电加热器的材料、导热介质,增加温度控装置并调整单机功率,以确保电加热器的可靠运行。

经过试验验证,改进后的电加热器加热速率由1.1℃/h提高至1.4℃/h,提高了27%,长期运行将节省大量的电能;另外,电加热器的表面工作温度由的800℃以上降至700℃以下,将大大延长设备的使用寿命。改进后电加热器运行稳定可靠,为同类型核电机组及类似电加热器提供重要的经验反馈及参考。