卷烟厂锅炉余热阶梯利用技术改造

2019-07-09郑东升

郑东升

(河南中烟工业公司,河南郑州 450000)

0 引言

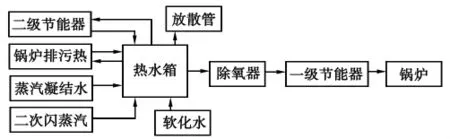

卷烟厂异地技改时,设计的燃气燃油工业锅炉工艺流程及余热回收利用系统如下:软化水→热水箱(在热水箱中,与二级节能器的烟气换热,然后与连续排污换热器进行热量交换,完成初步加热)→除氧器(被蒸汽加热,蒸汽加药物除氧)→锅炉一级节能器→锅炉(锅炉运行参数,压力1.2 MPa,温度194℃)→蒸汽→供制丝和中央空调使用。同时回收高温冷凝水,回收流程如下:制丝和中央空调的蒸汽经过做功后,温度降低,变为冷凝水,制丝冷凝水经过闪蒸灌闪蒸,闪蒸汽压力0.2 MPa,温度120℃,凝结水温度110℃,空调凝结水温度75℃,进入热水箱对软化水预加热,然后进入除氧器。高温冷凝水回收流程见图1。

图1 锅炉冷凝水回收利用工艺流程

1 存在问题

(1)在制丝车间生产期间,热水箱的放散管有连续不断的蒸汽排放,造成大量热能浪费。

(2)热水箱水击严重,造成热水箱开裂漏水,危急生产保供。(3)锅炉本体的一级节能器水击严重,危急锅炉炉体安全。(4)除氧器水温不稳定,药物补充除氧加药量大。

2 原因分析

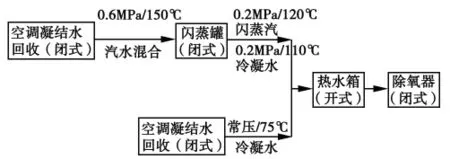

高温冷凝水回收方式及热能品位见图2。制丝凝结水和空调凝结水均采用闭式回收,混合后注入热水箱,变为开式回收,之后再进入除氧器,又变为闭式回收。

开式回收相比较闭式回收的缺点:闪蒸损失大、回收水温低、热能利用率差、管网腐蚀严重。即便是设计相对比较完善的开式系统,闪蒸损失及降温损失仍旧十分可观。

图2 高温冷凝水回收方式及热能品位

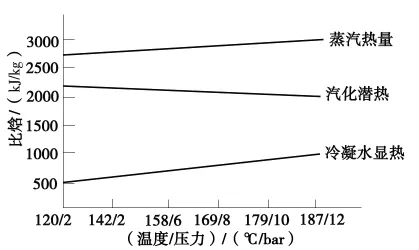

饱和水及水蒸气的热力学特性(图3)。蒸汽携带的总热量远大于同温度下的饱和水含有的热量,多出部分是对应压力下的汽化潜热,例如2 bar(绝对压力)蒸汽的汽化潜热是水的显热的4倍。热能品位高低与压力和温度有关,压力越高、温度越高则热能品位越高,蒸汽潜热的热能品位远大于显热的热能品位。

图3 饱和水及水蒸气的热力学特性曲线

(1)制丝高品质的冷凝水采用开式回收(热水箱),使超过100℃水温的热量无法有效利用,是造成大量热源外排(放散管排蒸汽)的主要原因。

(2)高品质制丝冷凝水(110℃)、闪蒸汽(120℃)与低品质空调冷凝水(75℃)混合,再与常温的软化水及纯净水(20℃)混合,介质之间温差大,没有采用减压消振措施,是造成热水箱水击、剧烈振动的原因。

(3)多种温度介质在热水箱内的水混合换热,水通常只能加热到(70~80)℃,通过除氧泵加压进入除氧器。再通过蒸汽加热,除氧器中的水与锅炉本体的一级节能器(烟温230℃)换热,二者温度悬殊大,造成严重水击。除氧器的进水口位置偏下方,距离除氧器的出水口近,除氧器温度传感器在上方,造成水温虚假,新蒸汽加热有限。造成进入锅炉锅体的水温维持在(65~85)℃,导致锅炉效能不高。

(4)由于除氧器的实际温度不高,造成热力除氧效果不好,补充药物除氧,消耗的药物量大。

3 改造措施

3.1 整体思路

尽可能保留原管道系统的整体布置,局部改造现有管道,把凝结水、闪蒸汽由现在的开式回收方式,改为闭式回收方式,根据余热品位采用阶梯形式分级利用,逐步提高锅炉给水温度,达到余热收得回来、充分利用,消除热水箱和一级节能器振动。改造后的余热回收与利用的工艺流程见图4。

图4 改造后余热回收与利用工艺流程

(1)软化水进入热水箱,通过循环泵先与二级节能器、表面排污换热器进行循环热交换,吸收热量后,再通过除氧泵送入除氧器,与回收的高温凝结水在除氧头水室混合。闪蒸汽直接送入除氧水箱,并通过设置在除氧水箱低水位线处的浸没式蒸汽消音加热器喷出,先与除氧水箱内的水进行混合换热,未交换完的闪蒸汽析出水面并汇集进入除氧头,与从除氧头启膜器向下流动的低温水再次进行热交换,提高刚进入除氧器的水温。相应的热水箱水温降低,有利于二级节能器和排污换热罐换热。

(2)除氧器温度控制在104℃,多余热量(乏汽)经过除氧头上部排放管排出送入热水箱,与热水箱内的水进行最后一次热交换,放尽热量凝结成水,使热量得到充分利用。

3.2 除氧器药物除氧的改进

稳定除氧水箱的水温,改变药剂进入除氧器的位置,提高药物补充除氧效果。除氧药剂从除氧头给水管道进入,与同时进入除氧器的水提前混合,使药剂混合扩散更快,除氧效果更佳,降低加药量,节省药剂,降低费用。除氧器水温升高,除氧药剂使用量减少。

3.3 改造施工示意图

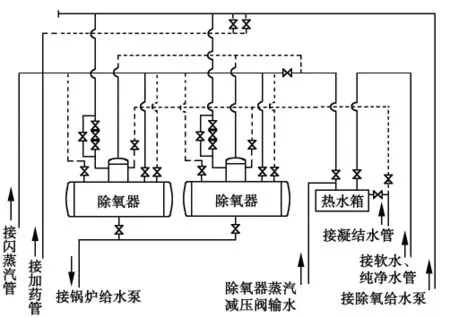

具体改造施工示意见图5,图中虚线为改动新增管道及阀门。

3.4 改造实施

利用十一假期停产时间实施改造,保持原有系统,利用原有管道和备件,减少工作量,节约改造费用。

(1)凝结水回收利用。用DN150 316L不锈钢管,接在进入热水箱前的管道上,直接送入1#,2#除氧器的配水室,配备相应的阀门便于调节,原进入热水箱的凝结水阀门关闭。

图5管道改造示意

(2)闪蒸汽回收利用。在DN150闪蒸汽主管道上开设三通,用DN100和DN80的管道分别接入两台除氧器水箱的备用口,配PN16 DN100和DN80截止阀各1台,便于调节和检修时使用。

(3)除氧器消振。除氧器内部,闪蒸汽管连接2个316L DN100 PN16和316L DN65 PN16浸没式蒸汽消声加热器,纵向安装在除氧头下方,水箱低水位线处,消除冲击振动,提高换热效果,稳定除氧器水温。

(4)隔断原进入热水箱的闪蒸汽管路。在2#除氧头1侧适当位置安装1台DN150截止阀,把原闪蒸汽管隔断,隔断阀后部管道暂不做改动。

(5)除氧器做完功后乏汽的再利用。切断1#,2#除氧器头上部 DN65的除氧器乏汽排放管道,与另铺设1条DN65管道连接,最后接在DN150闪蒸汽管道的隔断阀后部管道上,品位较低的热能送到热水箱再利用。

(6)除氧器加药的改进。药物除氧是弥补除氧器温度偏低引起的除氧效果不佳的除氧方式。原来,加药除氧的管道在除氧器中下部,导致除氧水箱药物混合不均衡,药物除氧效果下降。改造后将药物除氧的进水管接在两台除氧器给水管主管道上,从除氧器上部进入,随除氧器给水喷淋而下,达到药物混合均匀,提高除氧效果。

4 改造后的成效

4.1 直接效果

(1)余热使用方式采取的是按余热品位阶梯使用,各部换热会更加合理,余热利用更加完全,热水箱的放散管连续外排蒸汽的现象彻底消失。

(2)进入热水箱的热为除氧器使用不完的余热,不存在介质间大的温差,热水箱水击振动现象消失。

(3)采取余热的梯级利用、改变除氧进水方式,除氧器内部换热充分且均匀,除氧器温度(即锅炉给水温度)由原来的(65~85)℃左右提高到(99~104)℃左右,提高了17 ℃,除氧器加热不再使用新蒸汽。由于除氧器温度与锅炉一级节能器之间温差的减小,并且温度均衡,锅炉本体的一级节能器水击振动的现象消失(开工点炉时段除外)。

(4)改造后由于进入热水箱的都是低品位的余热,热水箱水温低,有利于低品位热量的利用,正常情况下热水箱可全部利用完。由于热水箱水温降低,二级节能器烟温由原来的110℃左右降低到90℃左右,提高了二级节能器烟气余热的回收利用率。

(5)改造后因除氧水温的提高约20℃,加药管位置的改变,使药剂扩散更快,混合更好,除氧效果更佳,加药量由原来的60%调整为40%,减少20%,且给水含氧量化验值30 μg左右(国标规定给水含氧量<100 μg),符合标准。

4.2 锅炉能效的提升

改造后,2018年10月份锅炉气汽比74.71 m3/t;2017年10月份锅炉气汽比76.69 m3/t,同比下降了1.98 m3/t,实现了锅炉效能指标的明显提升。

4.3 经济价值

(1)改造后提升了锅炉能效,按照气汽比下降1.98 m3/t计算,按照2017年全年蒸汽产量70 600 t,天然气价格3.6元/m3,可以算出,年节约天然气价值70 600×1.98×3.6=50.323 7万元人民币。

(2)按2017年除氧药剂使用量40 t,20元/kg计算,改造后减少加药量20%,年节约药剂价值40 000×20×20%=16万元人民币。

以上合计,改造后每年直接经济价值>66万元人民币,扣除改造成本费用4.8万元人民币,当年净节约61.2万元人民币。

5 结束语

全国烟厂都有制丝线和中央空调,都有锅炉余热回收的必要,在余热回收过程中,不可避免面对各品位余热的分级利用的问题,技术改造所探索出的余热分级利用经验和模式,投资不大,成效明显,对存在相似困扰的卷烟厂和新技改项目,具有较强的推广、借鉴价值。