柑橘去肉取皮机的设计及控制参数优化

2019-07-09岳东海吴洪涛

岳东海 涂 琴 吴洪涛

(1. 常州信息职业技术学院,江苏 常州 213164;2. 南京航空航天大学,江苏 南京 210016)

柑普茶是近几年逐渐兴起的茶品[1],兼具陈皮和普洱茶的功效[2-4]。它是将柑橘开盖后去除其果肉形成果皮,将普洱茶装入果皮后,进行烘干处理,再用食品级锡箔纸对其进行包装。目前柑橘的开盖、去除果肉过程是由人工完成的。这种人工方式生产效率低,工人劳动强度大,已经无法满足柑普茶生产企业的要求。

目前国内柑普茶果皮的自动分离普遍采用刀具或高压冲水方式[5-7]实现。刀具方式是采用与柑橘外形轮廓相似的弧状刀刃分阶段对柑橘内部果肉进行清除。即使经过筛选后的柑橘,其外形轮廓还是具有一定差异性,刀具的外形不可能适用所有的柑橘果皮内壁轮廓,存在破坏果皮的可能性,无法保证果皮的完整性。高压冲水方式是通过高压喷枪与高压水泵连接,高压喷枪从柑橘的开盖处伸入柑橘内部并转动,高压水使果肉脱离。这种方式的缺点是用水量较大,增加了生产成本;果肉与水混合在一起,不利于果肉的回收再利用。

本试验基于环切取盖、刀具开腔和高压吹气的工作原理,拟设计一种柑橘去肉取皮机构,并通过正交试验确定其吹气排肉机构相关参数的最优组合,以期为柑普茶果皮自动分离装置的设计开发提供技术参考。

1 工作原理与机构设计

1.1 工作原理

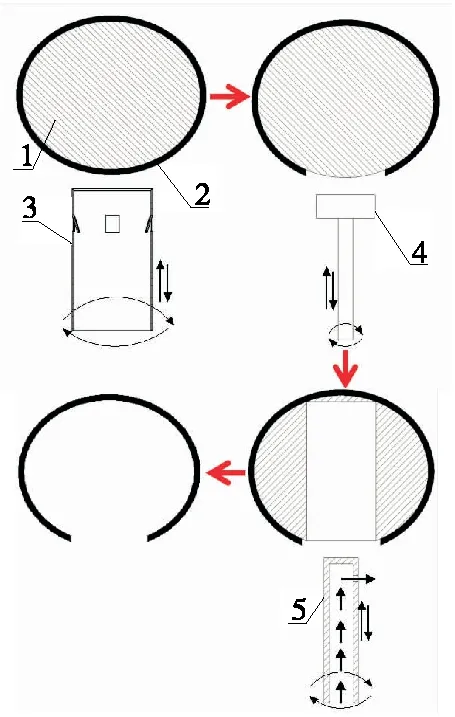

柑橘去肉取皮机的工作原理如图1所示。

环切刀旋转上升,环切果皮后,再进入果肉内部;环切刀下降时,果盖被挂在环切刀内壁的“倒刺”上,并跟随环切刀下降,从而脱离果皮和果肉。当对下一个柑橘进行环切取盖时,留在环切刀内壁“倒刺”上的果盖被挤压,并离开“倒刺”,实现环切取盖;完成开盖的柑橘进入开腔工位,钻头做旋转升降运动,高速转动的钻头将柑橘果肉打碎,实现柑橘的开腔;进入吹气排肉工位,气管做旋转升降运动,高压气体通过气管被注入到柑橘的腔体内,将剩余果肉吹离柑橘皮,形成果皮。

1. 果肉 2. 果皮 3. 环切刀 4. 钻头 5. 气管

1.2 机构设计

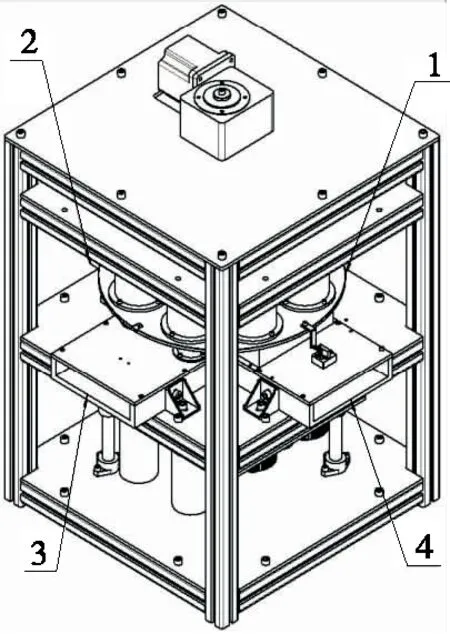

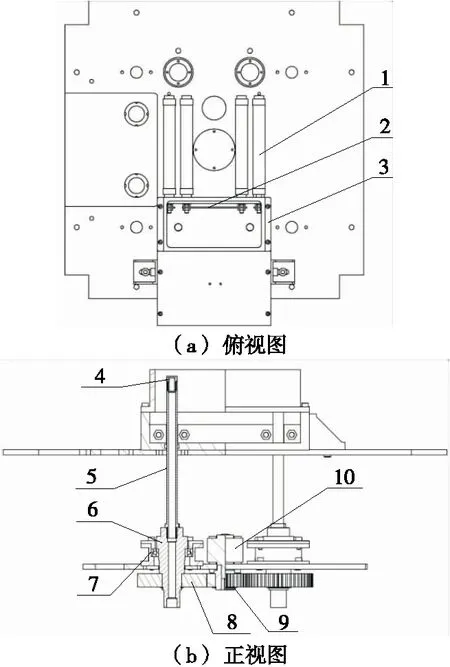

整机由旋转与压紧机构、环切取盖机构、开腔机构、吹气机构4部分组成。采用环形4工位布局设计,分别是进出料工位、环切取盖工位、开腔工位和吹气排肉工位,其中进出料工位需要人工放料和取料。整机结构如图2所示。

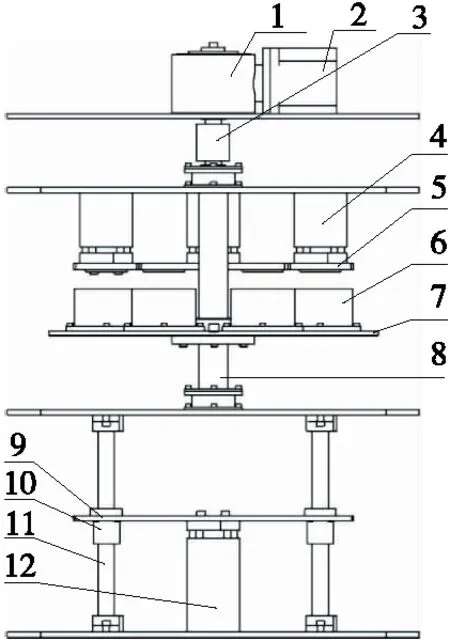

1.2.1 定位与压紧机构 由图3可知,该机构实现图1中环形布局中4个工位所需的转动定位,环切取盖工位的环切刀、开腔工位的钻头及吹气排肉工位的气管所需升降运动和对柑橘的压紧动作都是由本机构完成。

1. 进出料工位 2. 环切取盖工位 3. 开腔工位 4. 吹气排肉工位

图2 装置的实体造型

Figure 2 Solid modeling of machine

机构中转动定位采用步进驱动方式实现。步进电机2 经涡轮蜗杆减速器1减速后,通过刚性联轴器3联结主轴8,并带动转盘7转动实现定位。转盘7上装有柑橘模具6,用以放置柑橘。转盘7转至对应的工位时,压板气缸4 推动压板5,将柑橘模具6内的柑橘压紧固定。完成相应工位任务后,压板气缸4带动压板5离开柑橘模具6,步进电机2带动转盘7转动一个工位。升降板气缸12推动升降板9实现环切刀、钻头及气管的同步升降运动。

1. 蜗轮蜗杆减速器 2. 步进电机 3. 刚性联轴器 4. 压板气缸 5. 压板 6. 柑橘模具 7. 转盘 8. 主轴 9. 升降板 10. 直线轴承 11. 光轴 12. 升降板气缸

图3 旋转与压紧机构

Figure 3 Rotation and compression mechanism

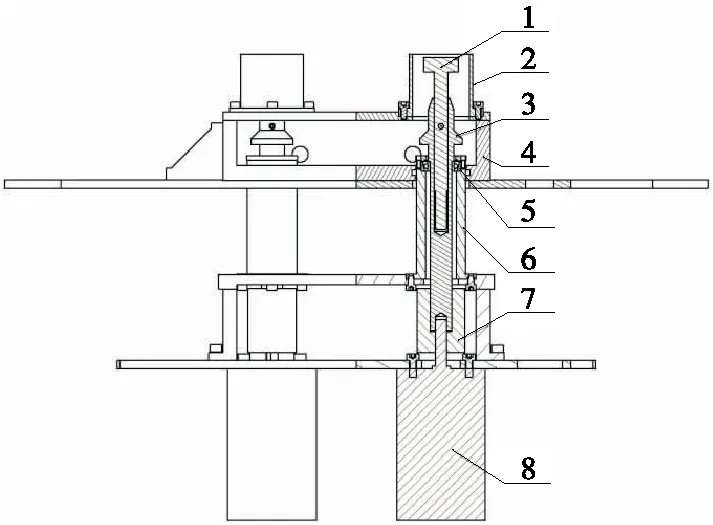

1.2.2 开盖机构设计 开盖机构如图4所示。该机构用以实现对柑橘开盖的自动化操作。

开盖机构采用机械方式实现环切刀2的旋转升降。螺旋轴6外圆面加工有螺旋槽[8],随升降板升降时产生旋转运动,进而带动环切刀2转动。环切刀2进入柑橘底部实现环切取盖,其内壁的“倒刺”将切下的盖拉离柑橘果肉。当对下一个柑橘进行环切取盖时,留在环切刀内壁“倒刺”上的果盖将被挤压并离开“倒刺”,果盖离开“倒刺”后由于阻力作用可能停留在环切刀内壁上,随着加工柑橘的数量增加,加之环切刀深入柑橘内部较深,在进入柑橘内部过程中,柑橘本体将停留在环切刀内部堆叠的果盖排挤到滑道3上,通过滑道3滚落至托盘4上。托盘4底部边缘加工有4个圆孔,环切取盖过程中产生的部分橘汁,经过这些圆孔进入收集盘1。收集盘1下方边缘有开口,橘汁经开口流出并收集。托盘4上的果盖累积到一定量后,会掉落至收集盘1,需人工按时收集取出。开盖机构中环切刀直径是28 mm,经试验测试环切取果盖成功率达到95%以上。

1. 收集盘 2. 环切刀 3. 滑道 4. 托盘 5. 直线轴承 6. 螺旋轴 7. 轴承座

图4 开盖机构

Figure 4 Open cover mechanism

1.2.3 开腔机构设计 开腔机构如图5所示。该机构可实现对开盖后柑橘的开腔操作。开腔后柑橘内部形成圆柱形腔体,既排除了大部分果肉,减轻了吹气排肉机构的负担,又使吹气机构中气管与果肉之间保持一定的空间距离,有助于吹气机构将果肉排净。

1. 钻头 2. 腔体 3. 联结管 4. 收集箱 5. 轴承 6. 套筒 7. 联轴器 8. 直流电机

开腔机构中,钻头1通过联结管3、联轴器7与直流电机8连接。升降板底部气缸推动开腔机构做升降运动,直流电机8带动钻头1做高速转动,实现对柑橘开腔操作。开腔时钻头1打碎的果肉由腔体2落在收集箱4内。

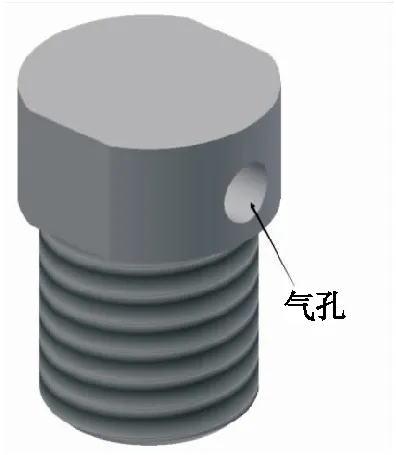

1.2.4 吹气机构设计 图6所示的吹气机构是柑橘果肉能否去除干净的关键,直接影响最终的果肉去除率。图6中金属气管5上端联结有可更换式喷嘴,见图7。

直流减速电机10通过主动齿轮9、从动齿轮8及联结套筒6带动金属气管5和喷嘴4做旋转运动。升降板推动吹气机构伸入开腔后的柑橘内部,高压气体从联结套筒6底部注入,通过喷嘴4将剩余果肉吹离柑橘内壁,形成果皮,果肉借助气体回流至收集箱3。气缸1推动软橡胶2将果肉清扫出收集箱,由外部容器将果肉收集,以作他用。

2 试验取皮参数优化

2.1 材料与仪器

2.1.1 材料

柑橘:新会大红柑(直径60~65 mm,高度为50~55 mm),江门市新会区安盛柑园有限公司;

1. 气缸 2. 软橡胶 3. 收集箱 4. 喷嘴 5. 金属气管 6. 联结套筒 7. 轴承 8. 从动齿轮 9. 主动齿轮 10. 直流减速电机

图6 吹气机构

Figure 6 Air blowing mechanism

图7 喷嘴外形

2.1.2 主要仪器设备

气泵空压机:0.36-8型,福建捷豹商贸有限公司;

电子秤:JTS-LC型,深圳钰恒电子有限公司;

柑橘去肉取皮机:CCIT-I型,常州信息职业技术学院。

2.2 试验方法

2.2.1 样品制备 选取直径60~65 mm,高度为50~55 mm 的新会大红柑若干。品质要求:果体饱满,无破损。用电子秤进行精准称重。

2.2.2 平均果肉去除率测定 单次试验柑橘样本为10个,平均果肉去除率按式(1)计算。

(1)

式中:

δ——平均果肉去除率,%;

Ki——单个柑橘样本的果肉去除率,%。

单个柑橘样本果肉去除率数据采用称重的方式获取,其分段函数表达式:

(2)

式中:

Wi——柑橘样本试验前质量,g;

Qi——柑橘样本试验后质量,g;

Ri——柑橘样本果皮质量,g;

其中样本果皮称重前需专用工具将残留的果肉清理干净。

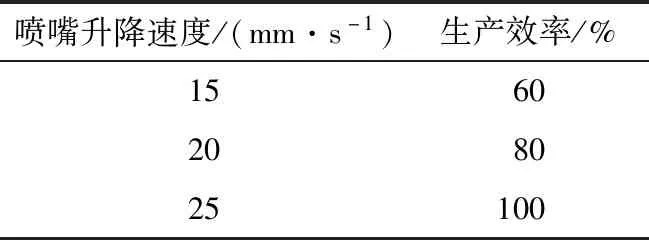

2.2.3 生产效率测定 生产效率(P)对应值见表1。

表1 生产效率

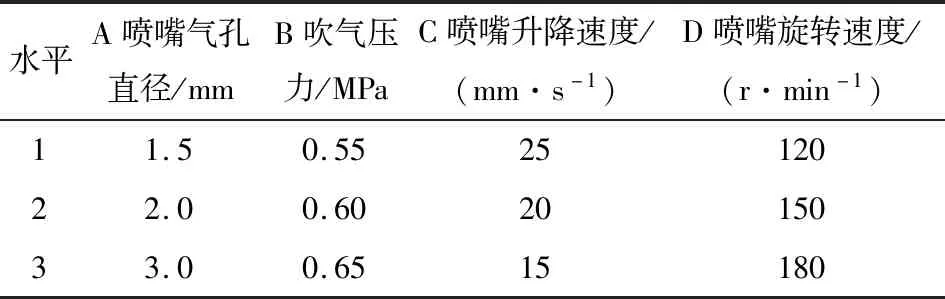

2.2.4 多因素正交试验设计 喷嘴的吹气压力、气孔直径、升降速度和旋转速度决定了吹气机构的工作效果。在保证果肉去除率条件下,确定吹气压力、喷嘴气孔直径、升降速度和旋转速度4个参数的最优组合。经过前期试验测试,喷嘴的升降速度≤25 mm/s时,喷嘴行程能够有效控制在50 mm。经调研企业泵站气源压力一般稳定在0.6~0.8 MPa。前期采用最高压力给喷嘴供气,喷嘴升降速度选25 mm/s,喷嘴气孔直径3 mm时进行吹气试验。当升降次数为3次时,柑橘果皮被吹破,升降次数为2次时,柑橘果肉有残留。基于上述分析确定4个参数构建因素水平如表2所示。采用L9(34)正交表,以果肉去除率和生产效率作为评估指标。

表2 因素水平

多指标正交试验的分析方法有两种:综合评分法和综合平衡法[9]。综合评分法是将多指标化为一个评分指标进行直观分析;综合平衡法是分别将各个指标按单指标进行计算分析,再将各指标的分析结果进行综合平衡,以获得“最优”试验方案。生产效率在果肉去除率满足要求时才具有实际意义,果肉去除率的重要性比生产效率的重要性大,采用综合评分方法进行正交试验分析。对二者采用计算加权指标得到综合评分,以该综合评分作为终极评估指标。果肉去除率权值为4,生产效率权值为1。综合评分(S)按式(3)计算。

(3)

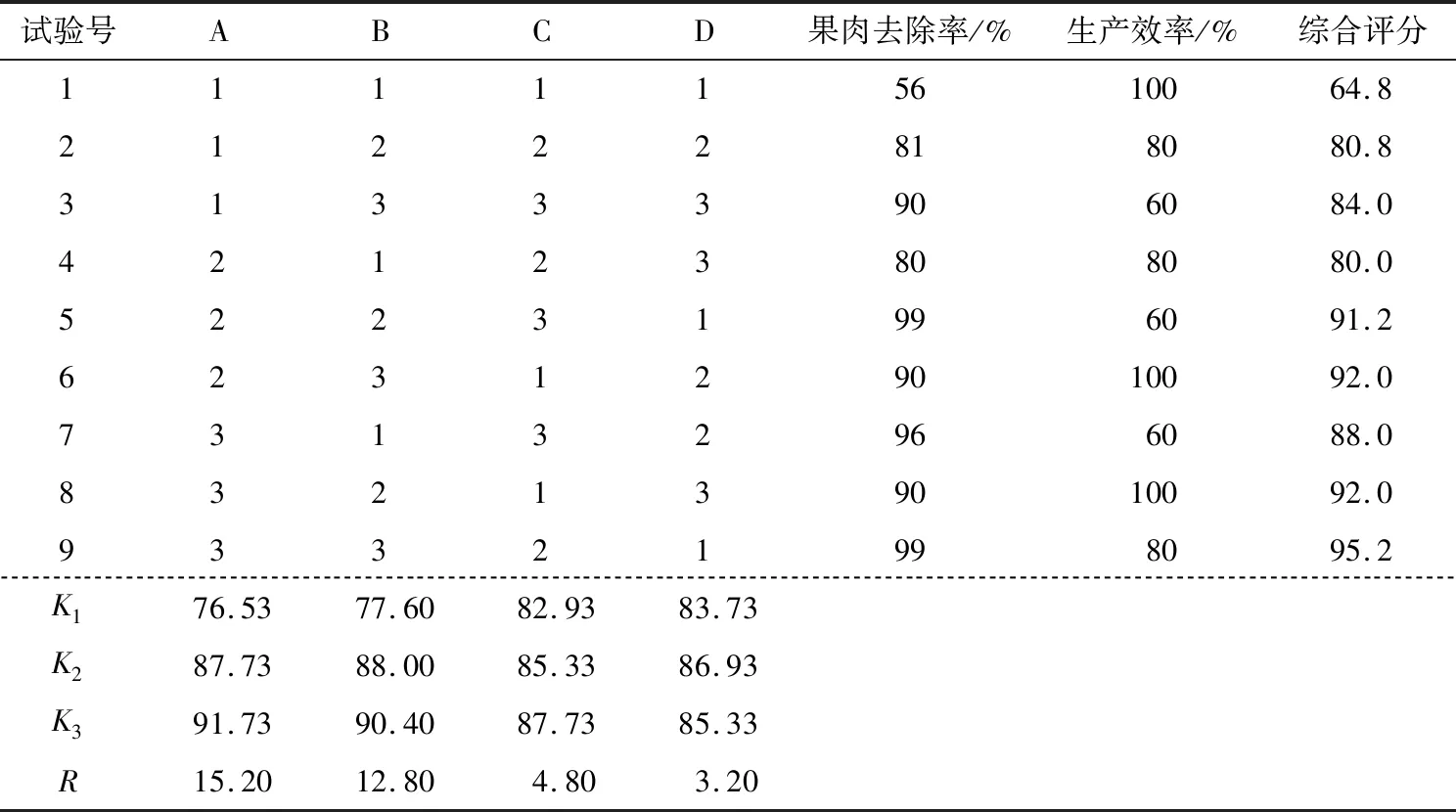

2.3 结果与分析

由表3可知,对综合评分指标的影响次序为A>B>C>D,最佳参数组合为A3B3C3D2。C因素水平直接影响生产效率,且其极差值R相对较小,为获取更高的生产效率,C因素选择第1水平(25 mm/s),最终优选结果为A3B3C1D2。该组合在表2所示正交试验方案中未有体现,针对该组合进行20次验证实验,柑橘果肉去除率达到99%,未有出现果皮破损情况,综合评分达到99.2分。最终确定参数的最优组合是A3B3C1D2。即喷嘴气孔直径3 mm、吹气压力0.65 MPa、喷嘴升降速度25 mm/s、喷嘴旋转速度150 r/min。

表3 正交试验结果

3 结论

本研究基于环切取盖、刀具开腔和高压吹气的原理,设计了柑橘去肉取皮机。利用多因素正交试验对机构控制参数进行优化,采用综合评分法获得最优参数组合为:喷嘴气孔直径3 mm、吹气压力0.65 MPa、喷嘴升降速度25 mm/s、喷嘴旋转速度150 r/min。试验表明机构运行稳定,果肉去除率99%以上,生产效率是现有人工的3倍。但其工业化应用时设备结构和布局尚需进一步优化。