凝汽器换热管断裂损伤分析与综合防治

2019-07-09陈杰

陈 杰

凝汽器换热管断裂损伤分析与综合防治

陈 杰

(苏州热工研究院有限公司,广东 深圳 518000)

凝汽器是电站汽轮机组中重要的换热设备,换热管断裂损伤是其主要故障模式,严重影响机组可靠运行。本文针对某电站凝汽器故障问题,通过分析换热管调试阶段和商业运行阶段的断裂损伤情况,逐一排查可能的致伤原因,最后确定此次事故为流体弹性激振诱发的疲劳断裂,而厂家对凝汽器设计的安全裕度考虑不足,理论设计与现场实际产生了偏差,是导致换热管发生非预期断裂损坏的根本原因。针对换热管断裂损伤时的运行工况和损伤区域,提出加装防振条、局部区域预防性堵管、仿真计算与应变测量等一系列综合防治措施,可有效降低换热管断裂损伤的风险,提高凝汽器设备的可靠性。

凝汽器;换热管;断裂;流体弹性激振;理论分析;综合防治

凝汽器是电站汽轮机组中重要的换热设备,换热管束是凝汽器中的核心部件,对换热功能的实现意义重大[1-3]。凝汽器换热管断裂损伤是影响其功能实现的主要故障模式,严重影响机组可靠运行。本文针对某电站凝汽器故障问题,提出了一系列综合防治措施,以期为同类机组提供借鉴。

1 系统设备及故障问题

1.1 系统概况

某电站安装2台百万kW等级单轴中间再热凝汽式半速汽轮机组,每台机组配备2台独立的单背压单流程表面式凝汽器。凝汽器采用整体落地式,通过台板支撑锚定在基础上,凝汽器的上喉部与汽轮机低压外缸通过焊接刚性连接,因此在热胀冷缩过程中,汽轮机外缸与凝汽器一体化膨胀和收缩移动;而汽轮机内缸与外缸通过橡胶软密封连接,内缸直接落在轴承座上,外缸的变化不影响内缸定位,这避免了凝汽器真空及外缸的变化对内缸的影响,有益于保持汽轮机转子和内缸隔板密封之间的动静间隙稳定性及减少对振动产生不利影响。

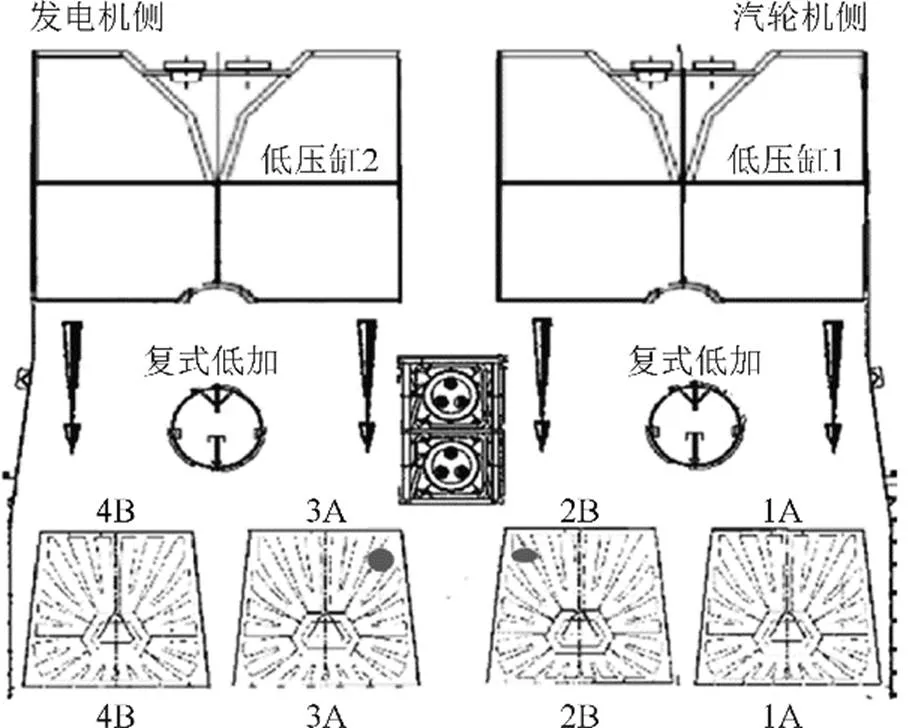

每台凝汽器分别有A/B列2个换热模块,2台凝汽器共有4个换热模块(图1),从汽轮机高压缸向发电机的方向,依次命名为1A2B3A4B 模块。

图1 凝汽器模块分布

1.2 换热管断裂损伤问题

1.2.1 调试阶段

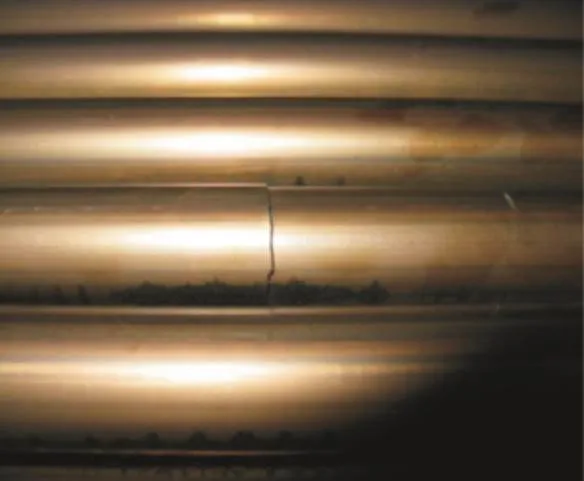

调试阶段A机组在进行100%功率平台汽轮发电机甩负荷至空载试验后的重新启机过程中,发生凝汽器换热管断裂冷却水泄漏问题,机组被迫停运。打开凝汽器水室查漏时发现1A水室顶层有2根换热管发生泄漏。拔管检查时,发现其中一根泄漏管上其实有2个位置存在缺陷,一处在距离入口管板9 m左右的位置,换热管完全断裂(图2);另一处在距离入口管板7 m左右的位置,换热管存在裂口(图3)。另一根断管的缺陷经确认也是在距离入口管板7 m的位置,换热管存在裂口。根据这2根断管的3个断口位置与支撑板的跨距的对比计算,发现断口均位于跨距中间区域。

这2根断管是表层管,存在异物砸伤的风险。据现场检查发现,这2根缺陷管虽处于表层,但上面罩有结构件,亦即排除异物砸伤的可能。

图2 距入口管板9 m处断口

图3 距入口管板7 m处裂口

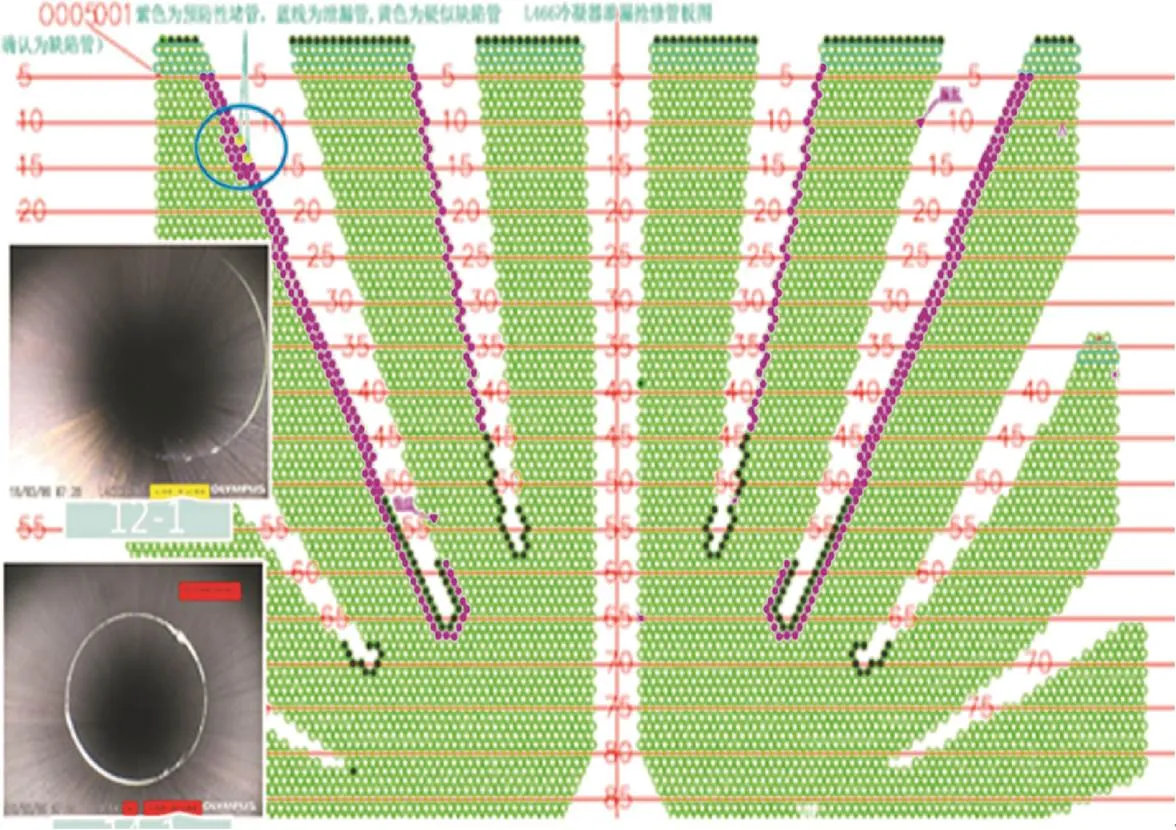

此外,在凝汽器1A和4B模块的顶部表层管 及第2指缝表面管发现了换热管之间摩擦的痕迹(图4)。摩擦痕迹主要位于换热管轴向总长度的中间跨区域(图5),摩擦的方向垂直于换热管的轴向,呈间断式发亮条带。摩擦痕迹比较严重的是表层管,一些区域第2层及第3层管相互之间也存在摩擦的情况,有的表层管及第2层管与周围的表层管均有摩擦痕迹,显示换热管的运动轨迹是旋转的。

图4 摩擦痕迹

图5 摩擦点在管束中位置

针对现场检查的情况,在1A/4B模块采取了预防性堵管和加装防振条等防范措施。

1.2.2 商业运行阶段

机组商业运行后,换热管断裂泄漏问题重复出现。发生断裂问题的换热管均在3A/2B模块,而并非此前做了防范的1A/4B模块。其中,在3A模块中发现靠近汽轮机侧的第2、第3管指之间的第2指缝中,第3指的迎汽面有4根换热管存在泄漏;在2B模块中发现靠近发电机侧的第2、第3管指之间的第2指缝中,第3指的迎汽面有2根换热管存在泄漏(图6)。利用内窥镜检查3A、2B水室泄漏部位,结果显示换热管的断口平齐,且全部在换热管支撑板的中间段。针对新的断管异常发生的模块区域进行补充修正和完善。根据目前掌握的经验,主要对4个模块的管束顶部表层,1、2指缝的迎风面和指底区域表层进行重点防范。

图6 模块2B泄漏管位置

2 换热管断裂损伤原因排查分析

一般情况下,产生换热管断裂问题的原因主要包括异物砸伤、汽流冲刷减薄、换热管腐蚀、换热管共振、管束震颤等[4-7]。

2.1 诱因初步排查

机组调试阶段及商运后的失效换热管均进行了断口金相检查,换热管管材是钛。从检查分析情况来看,断口处没有凹陷、明显减薄和腐蚀情况,且断裂位置在支撑板跨距中间部分,排除了异物砸伤、汽流冲刷减薄、换热管腐蚀等方面的原因,属于比较明显的疲劳断裂[8-11]。

2.2 换热管共振分析

共振问题与汽轮机组的工频、倍频及换热管的固有频率相关。一般来讲一阶振动危害较大,要求在设计时频率避开率为25%,按照两端管板处固定、支撑板处简支来设定边界条件,计算公式为

式中,为换热管的固有频率,为换热管的实际跨距,为换热管的弹性模量,为换热管的惯性矩,为满水换热管的单位长度质量。

现场有2种壁厚的换热管,采用凝汽器设计常用的配置方式,即设计汽流速度较快的一些区域采用壁厚0.7 mm的厚壁管,其他均为壁厚0.5 mm的薄壁管,2种壁厚的换热管一阶固有频率计算结果分别为78.1、69.5 Hz,这远远避开了汽轮机组的工频及2倍频。另外,共振引发的断管位置主要在支撑板处,而前述换热管断裂位置基本位于支撑板跨距中间区域,可见共振并非引起换热管断裂的原因。

根据现场检查情况,重点怀疑流体弹性激振是引起此次换热管断裂损伤故障的原因。

3 流体弹性激振分析与校核计算

3.1 流体弹性激振分析

在凝汽器设计和实际运行中,流体弹性激振是重点关注和研究因素。相关理论和实践表明,流体弹性激振是威胁换热管束安全的最主要因素。这种振动的特点是:每个凝汽器设计中都会有基于管束结构尺寸、材料性能和工况蒸汽参数等的不同临界流速,当某工况下蒸汽的实际汽流速度小于临界流速时,换热管的振动状态平稳;而当实际蒸汽流速大于临界流速时,换热管的振动会迅速恶化,幅度会急剧增加,严重时会发生相邻换热管之间的接触碰摩。上述事件调查获得的摩擦痕迹也印证了这一点。随着疲劳应力的增加和运行时间的延长,在薄弱的地方萌发裂纹,进而导致整根换热管的开裂。

3.2 流体弹性激振计算

流体弹性激振通用计算公式为Connors公式:

式中:c为临界流速,汽流速度超过此速度将引起换热管响应振幅迅速增大;为换热管的一阶固有频率;为换热管的外径;c为Connors系数,即流体弹性不稳定系数;为满水换热管单位长度质量;为对数衰减系数;为换热管外蒸汽密度。

通过Connors公式可以计算换热管的临界流速。影响计算结果的一个重要因素是Connors经验系数c的选取,表1为一些经验选取标准。

表1c选取标准

Tab.1 The selection criteria for Kc

从式(2)可以看到,经验系数c选取越大,临界流速越高,即允许的蒸汽流速越大,计算越偏不保守,因此选取一个合适的c很重要。

Connors公式中对数衰减系数的计算公式为

式中:为跨数;b为支撑板厚度;sp为支撑板跨距,和c共同对临界流速进行修正计算,从而确定合适的跨距。

HEI标准里提供了计算跨距的方法,即根据经验公式(式(4))计算出音速情况下的蒸汽比热容:

式中,s为排汽比热容,为排汽面积,k为汽轮机排汽流量。

根据式(4)计算出的蒸汽比热容,在水蒸汽表中查出对应的饱和压力,再按HEI标准10版中的基本跨距与压力关系曲线,根据横坐标的饱和压力查出允许的纵坐标基本跨距。

最大允许跨距sp1计算公式为:

式中:u为未修正的基本跨距;sp为修正后跨距;sp1为最大允许跨距;1、2、3分别为3个修正系数,选取自HEI标准10版。

3.3 流体弹性激振控制指标

目前避免产生流体弹性激振的控制指标[15-18]主要有以下3个。

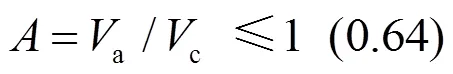

1)换热管的风险系数 根据流体弹性激振的基本定义,风险系数即当地实际流速与临界流速的比值,应不大于1,考虑厂家的修正系数则为不大于0.64,即:

式中:为风险系数;a为当地实际流速,根据不同工况下管束上方1 m处的凝汽器平均蒸汽速度,乘以经验放大系数得到的换热管表面的蒸汽流速作为当地实际流速。

从设计数据看,厂家按1.35倍计算最大实际流速。这个局部放大系数是否足够保守是分析裕量是否充足的一个主要考虑因素。

2)换热管的负荷因子 换热管的负荷因子是表征换热管跨距设计选择是否合理的一个重要指标。跨距越长,对应的临界流速越低,当临界流速降低到当地实际流速时,将会发生流体弹性激振。因此,跨距应小于当临界流速等于当地实际流速时对应的跨距,此时的换热管负荷因子为1,表明换热管处于比较危险的状态。

3)换热管的振幅 换热管的振幅也是表征换热管安全状态的一个重要指标。振幅越大,应力越大,换热管发生断裂损伤的风险也越大。

3.4 校核计算及分析说明

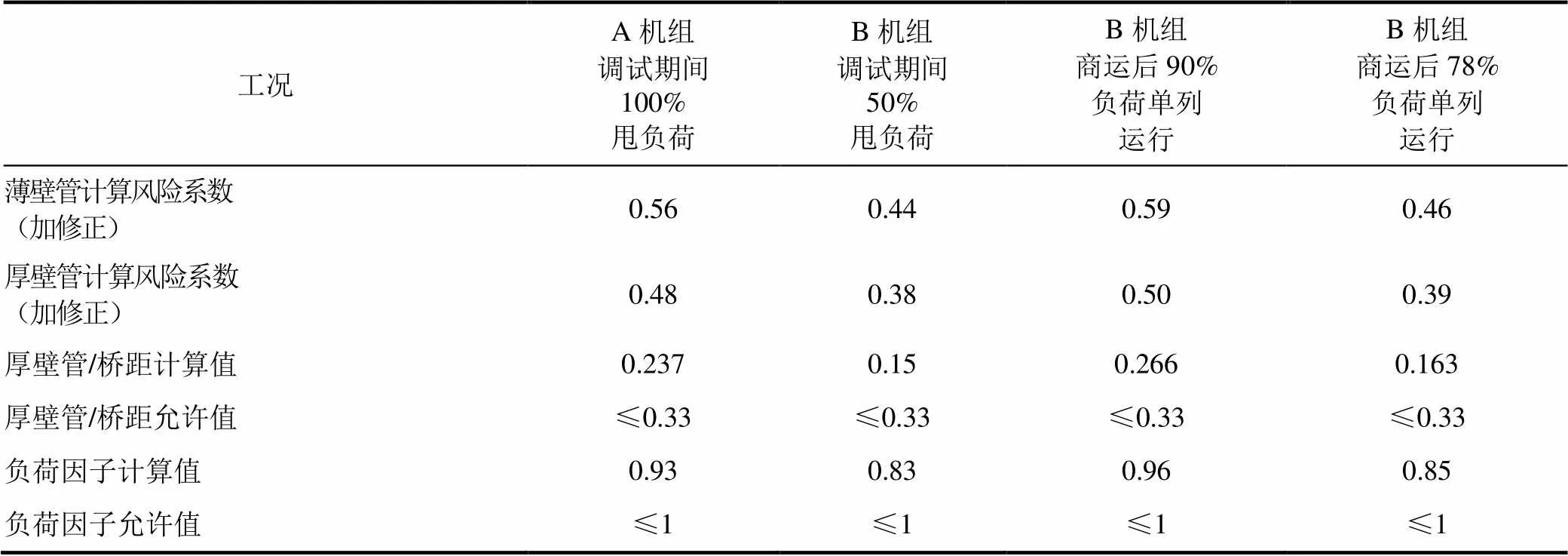

按照相关安全准则计算得到发生断裂问题的参数,结果见表2。

表2 发生断裂问题的参数

Tab.2 Parameters for the occurrence of fracture problems

由表2可见:在设计范围内的各种工况,换热管的风险系数均不大于1(修正后的0.64),负荷因子也均小于1,即换热管的结构尺寸及凝汽器的热力参数的匹配符合厂家设计要求,换热管理论上不会受流体弹性激振问题影响;换热管的振动幅度小于HEI标准要求的管间桥距1/3,也是合格的。但根据现场实际检查的情况来看,换热管之间发生了接触碰摩情况,说明部分换热管的振动幅度至少是大于1/2管间桥距。如果换热管表面有焊接影响区的质量偏差或碰摩产生的质量薄弱点,则会成为换热管疲劳开裂的萌发位置[19-20]。

在换热管风险系数、负荷因子的安全系数及换热管振幅均满足设计要求的情况下发生了换热管断裂故障,且事故工况尚未达到设计考虑的最高负荷和最低温度,由此判断,凝汽器设计的安全裕度考虑不足,理论设计与现场实际产生了偏差,是导致换热管发生非预期断裂损坏的根本原因。

4 综合防治措施

4.1 加装防振条

根据上述分析,减少换热管流体弹性激振的影响是解决换热管断裂损伤的关键。为此,现场将一种厚度约为2 mm、长度为400/800/1 500 mm等几种规格的防振条插入换热管之间轴向支撑板跨距中部位置,撑在换热管之间,相当于增加了部分支撑板,减小了跨距,也避免了换热管中间部位的相互摩擦,实际验证效果良好。

加装防振条这一措施虽然很有效,但加装区域比较难以判别。依靠目前对凝汽器的流场分析和认识,还很难准确判断蒸汽流速高、风险大的区域。而在整个管束区都进行加装也不太现实:一方面有些区域限于空间等各方面因素无法安装,另一方面全部安装成本也较高。由于运行工况的不同,高流速蒸汽的影响区域发生变化,原来防范区域之外的换热管可能再次出现断管。因此,只能在发生断裂和有摩擦痕迹换热管的位置区域基础上进行防振条反馈扩展加装。

4.2 局部区域的预防性堵管

局部区域的预防性堵管是目前主要采用的补充防治措施。针对有些风险区域无法加装防振条问题,进行预防性堵管后可以避免振动断管导致降负荷或停机。在拆堵头检查预防性堵管的换热管中,已经发现断管情况。根据换热管的振动公式分析,振幅计算中的质量因子可以消掉,因此堵管后并没有改变换热管的振动状态,振幅也没有明显增加或减少,但是控制了断管所带来的后果。

4.3 仿真计算与应变测量

为了加强对凝汽器内部流场情况的了解,进一步识别风险区域,以便采取必要的措施进行防范,准备采用三维仿真的方法对凝汽器内流场进行计算分析。但其成熟度和准确度还需要验证。同时,也考虑进行凝汽器内的换热管应力测量,通过外部模拟与内部实测对比的方式,验证仿真计算结果。

5 结 论

1)流体弹性激振是导致凝汽器换热管断裂的主要因素。

2)通过采取加装防振条、预防性堵管等措施,能够有效地减少断管故障的发生,减轻断管对机组运行的影响。

3)利用计算软件对凝汽器内部流场进行数值模拟,对换热管进行应力测量,可以更好地识别风险区域,以便采取更加有效的防范措施,真正持续提升凝汽器及机组运行的可靠性。

[1] 张卓澄. 大型电站凝汽器[M]. 北京: 机械工业出版社, 1993: 260-268. ZHANG Zhuocheng. Large power plant condenser[M]. Beijing: China Machine Press, 1993: 260-268.

[2] 汪国山. 电站凝汽器热力性能数值仿真及其应用[M].北京: 中国电力出版社, 2009: 25-29.WANG Guoshan. Numerical simulation of thermo-dynamic performance of power station condenser and its application[M]. Beijing: China Electric Power Press, 2009: 25-29.

[3] 穆尔·西弗丁. 低压汽轮机和凝汽器的气动热力学[M]. 翁泽民, 译. 西安: 西安交通大学出版社, 1992: 11-17. MOORE M J, SIEVERDING C H. Aerodynamic thermodynamics of low pressure steam turbines and condensers[M]. WENG Zemin, translated. Xi’an: Xi’an Jiaotong University Press, 1992: 11-17.

[4] 吴文龙, 张小霓, 张春雷, 等. 凝汽器腐蚀与结垢控制技术[M]. 北京: 中国电力出版, 2012: 88-91. WU Wenlong, ZHANG Xiaoni, ZHANG Chunlei, et al. Condenser corrosion and structure control technology[M]. Beijing: China Electric Power Press, 2012: 88-91.

[5] 杨善让. 汽轮机凝器设备及运行管理[M]. 北京: 水利电力出版社, 1991: 32-33. YANG Shanrang. Steam turbine condensing equipment and operation management[M]. Beijing: Water Conservancy and Electricity Publishing House, 1991: 32-33.

[6] 陈自强, 杨璋. 某型核电汽轮机凝汽器半侧运行分 析[J]. 热力发电, 2018, 47(10): 146-150. CHEN Ziqiang, YANG Zhang, Analysis of the half-side operation of a nuclear power steam turbine condenser[J]. Thermal Power Generation, 2018, 47(10): 146-150.

[7] 姬鄂豫, 朱小红, 姚杰新. 管材缺陷与微生物对凝汽器不锈钢管的腐蚀及其协同作用[J]. 热力发电, 2011, 40(12): 38-42. JI Eyu, ZHU Xiaohong, YAO Jiexin. Exploring analysis of corrosion concerning stainless steel tubes in condenser due to tubing defects and microbe as well as their synergetic effect[J]. Thermal Power Generation, 2011, 40(12): 38-42.

[8] 乐俊, 菅从光, 张辉. 火电厂循环水系统优化运行研究[J]. 热力发电, 2008, 37(6): 9-12. LE Jun, JIAN Congguang, ZHANG Hui. Study on optimal operation of circulating water system in thermal power plant[J]. Thermal Power Generation, 2008, 37(6): 9-12.

[9] 午旭杰, 肖波. 秦山第三核电厂汽轮机高压导汽管疏水改进[J]. 热力发电, 2009, 38(7): 72-75. WU Xujie, XIAO Bo. Modification of drain mode in high-pressure steam conducting pipe to steam turbines of Qinshan nuclear power plant No.3[J]. Thermal Power Generation, 2009, 38(7): 72-75.

[10] 褚孝荣, 单世超. 核电厂汽轮机凝汽器钛管涡流探伤问题及分析[J]. 汽轮机技术, 2015, 57(3): 234-236. CHU Xiaorong, SHAN Shichao. Analysis of eddy current test of titanium tubes for a turbine condenser in NPP[J]. Turbine Technology, 2015, 57(3): 234-236.

[11] 张水桃, 许晔, 鲁前奎. 核电汽轮机凝汽器冷却管避免振动碰摩的预防措施[J]. 东方汽轮机, 2014(3): 1-4. ZHANG Shuitao, XU Ye, LU Qiankui. Preventive measure of avoiding condenser tube’s vibration friction defect for nuclear turbine[J]. Dongfang Turbine, 2014(3): 1-4.

[12] CHEN S S. Instability mechanisms and stability criteria of a group pf circular cylinder subjected to cross flow. Part I: theory[J]. ASME Journal of Vibration, Acoustics, Stress, Reliability in Design, 1983, 105: 51-58.

[13] CHEN S S. Instability mechanisms and stability criteria of a group pf circular cylinder subjected to cross flow. Part II: numerical results and discussions[J]. ASME Journal of Vibration, Acoustics, Stress, Reliability in Design, 1983, 105: 253-260.

[14] PETTIGREW M J, GORMAN D J. Vibration and heat exchanger tube bundles in liquid and two-phase cross flow[J]. Pressure Vessels and Piping Division, 1980, 52: 59-110.

[15] 黄美华, 姜成仁, 石建中. 多壳体凝汽器局部单列运行下压差分析[J]. 汽轮机技术, 2015, 57(4): 302-306. HUANG Meihua, JIANG Chengren, SHI Jianzhong. Pressure calculation in asymmetric heat-exchange for multi-shell condenser[J]. Turbine Technology, 2015, 57(4): 302-306.

[16] 沈杏初, 张卓澄. 略论秦山核电厂凝汽器的研制[J]. 热能动力工程, 1988, 3(5): 42-48. SHEN Xingchu, ZHANG Zhuocheng. A brief discussion on the development of the condenser of Qinshan nuclear power plant[J]. Journal of Engineering for Thermal Energy and Power, 1988, 3(5): 42-48.

[17] 袁小会, 蔡逸飞. 凝汽器钛管断裂失效分析[J]. 武汉工程大学学报, 2014, 36(3): 53-57. YUAN Xiaohui, CAI Yifei. Failure analysis on titanium tubes in condenser[J]. Journal of Wuhan Institute of Technology, 2014, 36(3): 53-57.

[18] 李勇, 张卫会, 张欣刚. 300 MW核电汽轮机凝汽器动态过程的数值分析[J]. 核动力工程, 2002, 23(4): 50-54. LI Yong, ZHANG Weihui, ZHANG Xingang. Numerical analysis of dynamic process of condenser for 300 MW nuclear steam turbine[J]. Nuclear Power Engineering, 2002, 23(4): 50-54.

[19] 汪国山, 毛新青, 田子平, 等. 125 MW汽轮机凝汽器内流体流动和传热特性的数值分析[J]. 动力工程学报, 2001, 21(3): 1263-1266. WANG Guoshan, MAO Xinqing, TIAN Ziping, et al. Nu(m)erical analysis of the fluid flow and heat transfer properties of the condenser of 125 MW steam turbine[J]. Power Engineering, 2001, 21(3): 1263-1266.

[20] 汪国山, 毛新青, 胡国新, 等. 电站凝汽器内流场和传热的准三维数值计算程序PPOC3.0的开发研究[J]. 动力工程, 2001, 21(5): 1450-1454. WANG Guoshan, MAO Xinqing, HU Guoxin, et al. Development and research of quasi-three-dimensional PPOC3.0 program for flow field and heat transfer in power plant condense[J]. Power Engineering, 2001, 21(5): 1450-1454.

Analysis and comprehensive prevention of fracture damage in condenser heat exchanger tube

CHEN Jie

(Suzhou Nuclear Power Research Institute Co., Ltd., Shenzhen 518000, China)

Condenser is an important heat exchanger device in power plant steam turbines, and fracture damage of heat exchanger tube is its main failure mode, which seriously affects the reliable operation of the unit. Aiming at solving the problem of condenser failure in a power station, by analyzing the fracture damage of the heat exchanger tube during commissioning and commercial operation stages, the possible causes of the damage are investigated one by one. Finally, the fatigue fracture induced by hydro elastic excitation is considered as the major reason. In fact, the safety margin of the condenser design is insufficiently considered by the manufacturer, and the deviation between theoretical design and field practice results is the primary cause for the unexpected fracture damage. Against the operation condition and damage area of the heat exchanger tube when it is damaged by fracture, a series of comprehensive prevention measures are put forward, such as installing the anti-vibration strip and preventive blockage in local area, and carrying out simulation calculation and strain measurement, which can effectively reduce the risk of the heat exchanger tube fracture damage and improve the reliability of condenser equipment.

condenser, heat exchange tube, rupture, fluid elastic excitation, theoretical analysis, comprehensive renovation

TK268.+1

B

10.19666/j.rlfd.201901039

陈杰. 凝汽器换热管断裂损伤分析与综合防治[J]. 热力发电, 2019, 48(6): 115-120. CHEN Jie. Analysis and comprehensive prevention of fracture damage in condenser heat exchanger tube[J]. Thermal Power Generation, 2019, 48(6): 115-120.

2019-01-30

陈杰(1968—),男,高级工程师,主要研究方向为电厂设备运行维护和技术管理,chenjie@cgnpc.com.cn。

(责任编辑 刘永强)