活性焦在溜管内流动的实验研究

2019-07-08

(1. 国电科学技术研究院有限公司清洁高效燃煤发电与污染物控制国家重点实验室,江苏南京210031;2. 国电环境保护研究院有限公司,江苏南京210031)

随着环保要求的逐渐提高,炭基催化法多污染物协同脱除技术由于能够同时实现对烟气中的SOx、NOx、粉尘、重金属以及二噁英等污染物的脱除,且在烟气处理过程中不消耗水,也无废水排出等一系列优点,受到了越来越多的认可和应用[1-3]。同时,由于该技术能够对烟气中脱除的SOx进行资源化回收,能够产生一定的经济效益[4-6]。

炭基催化法多污染物协同脱除装置在保证烟气净化效率外,最重要的任务是要通过降低物料系统设备故障率和运行成本来实现装置的安全经济运行。活性焦是最主要的炭基催化剂之一。孟春强等[7]通过对活性焦损耗机理的研究,提出通过降低移动速度、优化储存仓结构、在漏斗和沟槽增加防磨装置等措施来降低活性焦的机械损耗。柴晓琴等[8]针对炭基催化剂流动不畅可能导致的着火问题,提出使用氮气作为安保气体和运载气体的情形下的防着火体系构建方式。连娥桂等[9]也对活性焦在稳定输送、 平稳下料方面进行了研究。 这些研究对于如何提高物料输送设备稳定性,有效减少催化剂在输送过程中的磨损损耗,促进炭基催化法烟气净化装置的安全和经济运行具有重要意义。但上述研究在提出物料输送相关问题的同时,很难以量化的方式提出问题的解决方案。这一方面是因为物料输送系统结构较为复杂,应用情况多变,另一方面是相关物料流动数据还比较缺乏。

在其他研究中,陈淑花等[10]以染色玻璃球和沙子为原料,采用示踪法对颗粒慢速斜槽流进行了研究,认为颗粒流动特性与壁面状况密切相关。刘学武等[11]通过粉粒体慢速斜槽流的实验研究报道了斜槽倾角、流率和壁面状况对流动的影响状况。但上述研究选取的粉粒体粒径均在1 mm左右,且未考虑粉粒体自身形成的粉尘对流动的影响,与工程实际应用条件相差甚远。另外,由于研究所用的粉粒体料仓容量、斜槽尺寸均较小,粉粒体流动过程受装置壁面扰动的影响较大,降低了结果的可信度。为了克服以上研究的不足,更好地了解炭基催化剂的流动特性,为物料输送系统尤其是溜管的设计和应用提供技术支持,我们利用一种在工程实践中得到广泛应用的活性焦(AC),实验研究其在不同的溜管倾角和流动表面情况下的流动情况,并结合实验,讨论活性焦溜管在工程应用中应注意的问题。

1 实验

1.1 溜管断面形状的确定

溜管截面主要分为矩形和圆形两种。矩形溜管由于底部受力均匀,在物料输送时可以有效减缓底部磨损,在固体物料输送方面有着非常广泛的应用。目前已有许多关于矩形溜管在活性焦输送和选煤方面的应用报道[7,12-14],因此,本文中的流动实验选取了方形溜管作为研究对象。

1.2 实验内容

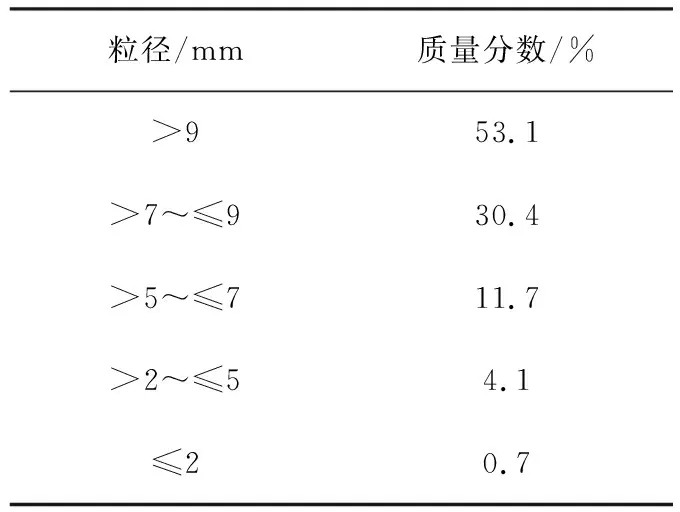

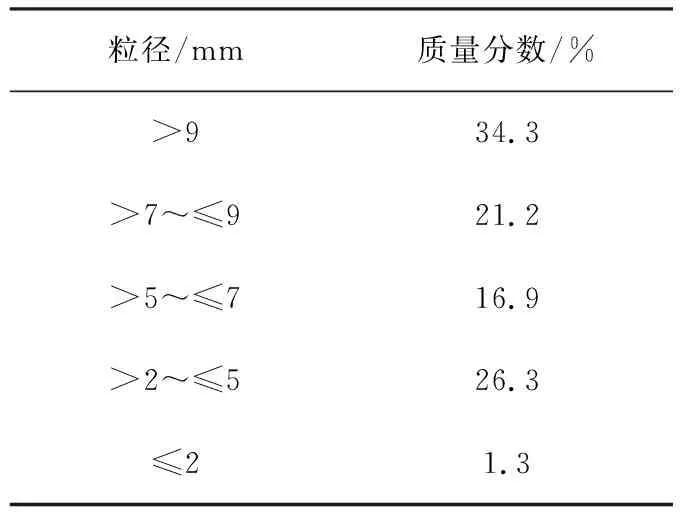

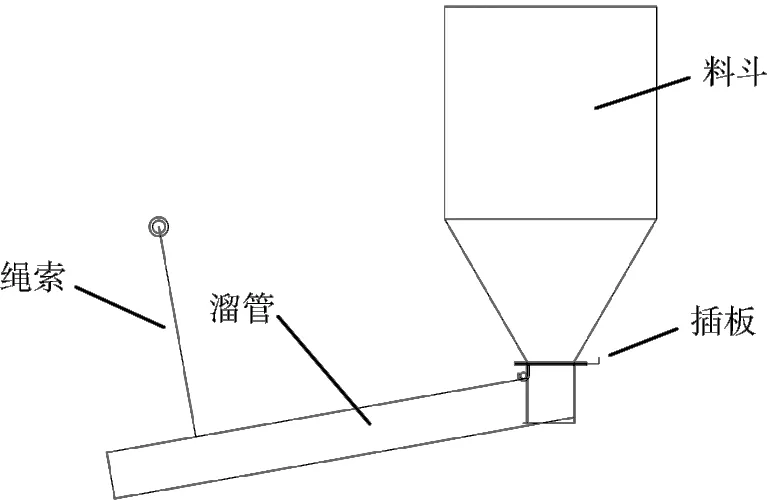

实验采用的活性焦新鲜原料的堆积密度为(0.62±0.06)t/m3,罗加指数大于0.97,耐压强度为300 N,其粒径分布如表1所示。为了使得出的数据更接近工程实际情况,实验选用的活性焦已在物料循环系统中运行了一段时间,颗粒形状不同于新鲜原料,其粒径分布如表2所示,实验流动装置如图1所示。

料斗上部为圆柱体,下部为圆锥体,圆锥体底部设置插板门,料斗的总容积为1.53 m3;溜管由碳钢板制作,上部进料口通过铰链固定在料斗底部,下部出料口通过绳索悬吊固定,溜管长度为2 m,溜管截面为边长0.184 m的正方形。溜管的倾角θ通过收放绳索来调整,料斗的装料量Qx通过测量水平料面与料斗上边缘的距离计算得出。

表1 新鲜活性焦的粒径分布

表2 实验样品粒径分布

图1 流动实验装置Fig.1 Flow experiment device

实验通过在溜管底部设置挡板来改变流动表面,挡板规格为30 mm×3 mm×184 mm(高×厚×长),以70 mm间距,等距离垂直布置在溜管整个底部。

2 结果及分析

活性焦在不同溜管倾角下流量及溜管出料口处的平均流速可分别通过公式(1)、(2)计算得出:

(1)

(2)

溜管充满系数通过公式(3)计算得出:

(3)

其中,M为溜管充满系数,184为溜管内边长,mm。

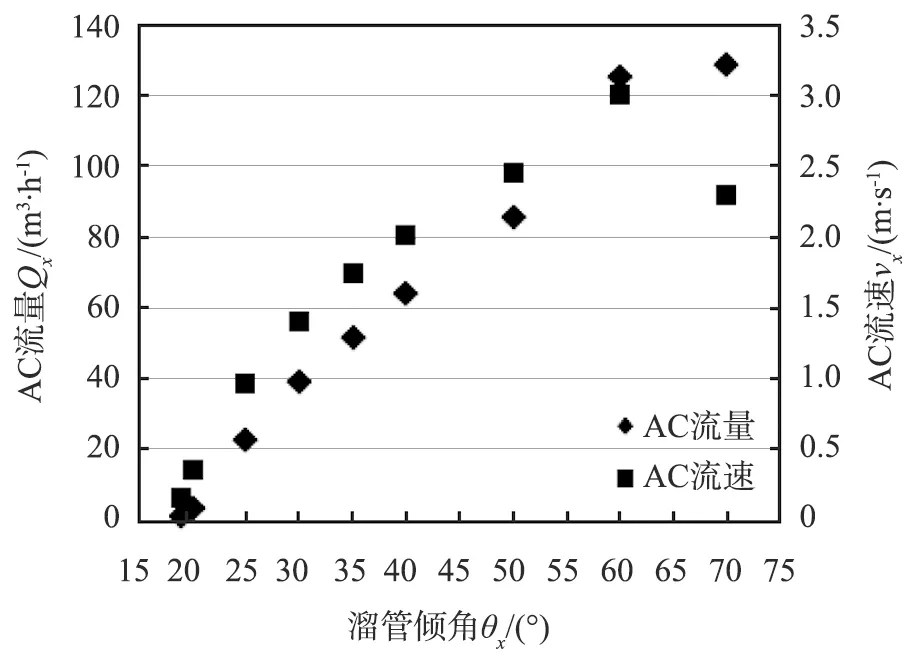

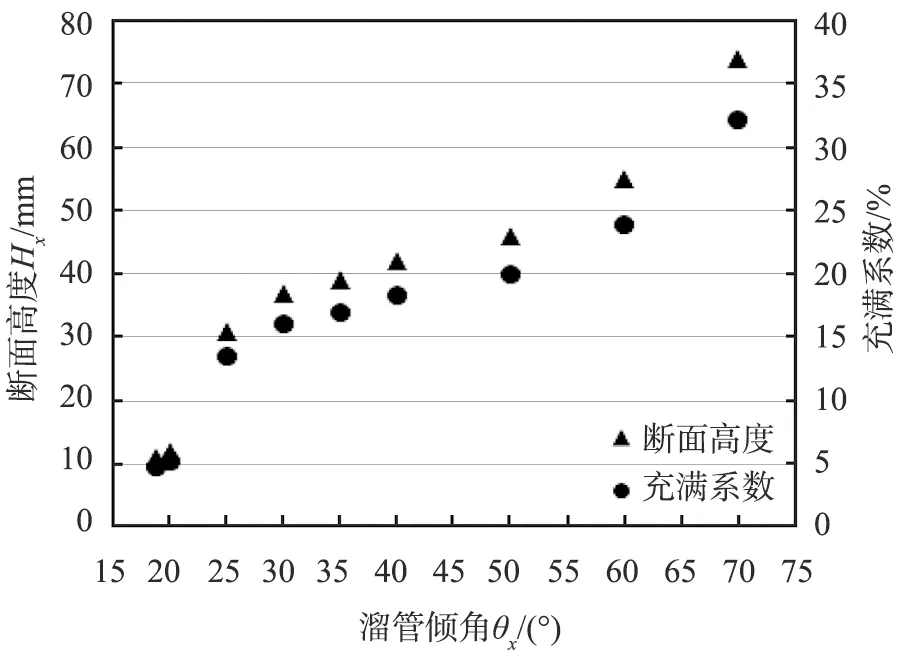

图2为未设挡板时活性焦流量和流速与溜管倾角的关系。活性焦的起始流动倾角θ0为18.9 °,随着θx的增大,Qx显著增加,Vx和管内物料充满系数也随之增加。但在θx增加至70 °时,Vx变小。

图2 活性焦流量和流速与溜管倾角的关系(未设挡板)Fig.2 Relationship between activated coke flow rate and inclination of chute (without baffle)

未设挡板时,活性焦流动断面高度和溜管充满系数与溜管倾角的关系如图3所示。从图可以看出,当θx超过50°时,Hx和M快速增大,充分说明了活性焦流的内部流场开始紊乱,活性焦颗粒之间无法继续保持相对稳定的位置关系,颗粒之间的相互碰撞加剧,从而促进了活性焦在溜管内的横向扩散。由于Vx是根据Qx和过流断面面积比值来确定的,Vx的降低也能够说明活性焦在溜管内的分布变得稀疏,其流动状态更类似于流体的湍流状态。

图3 活性焦流动断面高度和溜管充满系数与溜管倾角的关系(未设挡板)Fig.3 Relationship between the flow cross section of the activated coke and the inclination of the chute (without baffle)

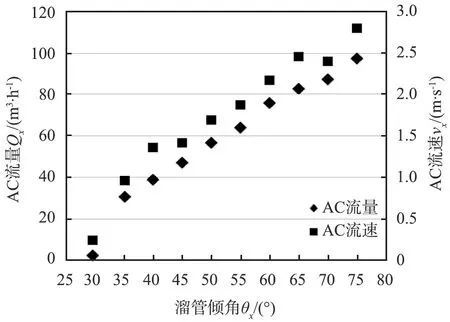

图4为设挡板时活性焦流量和流速与溜管倾角的关系。由图可以看出,在溜管底部设置挡板后,活性焦的起始流动倾角θ0明显增加,达到了29.5 °。

图4 活性焦流量和流速与溜管倾角的关系(设挡板)Fig.4 Relationship between activated coke flow rate and inclination of chute (with baffle)

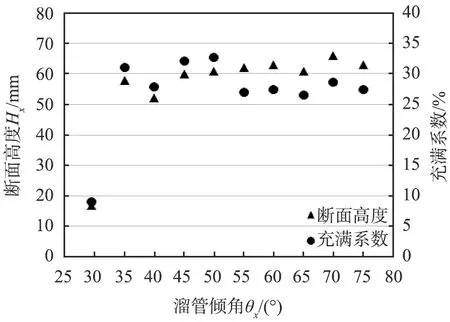

由于在碳钢板上设置挡板后,活性焦开始流动时,将首先在溜管底部铺满一层活性焦层,之后的流动过程将在活性焦层上表面进行(即“料磨料”流动),导致其流动阻力明显增加。设挡板后,活性焦流动断面高度和溜管充满系数与溜管倾角的关系如图5所示。由图可以看出,当θx大于40°时,Hx出现波动,增加速率变小且趋于稳定。

图5 活性焦流动断面高度和溜管充满系数与溜管倾角的关系(设挡板)Fig.5 Relationship between flow cross section of activated coke and inclination of chute (with baffle)

对比图2和图4可以看出,相同流量下,“料磨料”的流动方式显著降低了活性焦在溜管中的流动速度,相比于未设置挡板的流动方式,流速可减小至70%左右。随着θx的增加,2种溜管底面条件下的活性焦流量基本呈线性增加。只有在“料磨料”流动情况下,且在29.5°~40°倾角区间内,Vx、Qx和倾角的关系才接近于抛物线。这可能是由于溜管倾角较小时,活性焦分布较为紧密,摩擦阻力的持续作用对物料流动的影响较为明显,当溜管倾角进一步增大时,颗粒分布变得稀疏,摩擦力的影响减弱所致。

结合图3、图5的数据,2种情况下的管道充满系数最高值均在40%左右,这表明在溜管倾角不超过70 °时,活性焦的流动空间只占据溜管通道截面的40%左右。

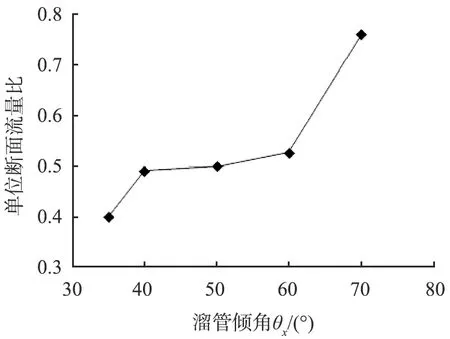

设置挡板后和未设置前过流断面上单位面积活性焦流量的比率如图6所示。由图可以看出,图6显示设置挡板后,活性焦过流断面上单位面积活性焦流量和未设置挡板时的比率。可以看出,设置挡板后活性焦流中的颗粒分布变得稀疏,且随着溜管倾角的增加,这种情况变得更加严重。这说明,“料磨料”作用在有效减小活性焦流速的同时,也使得颗粒间的相互碰撞变得更加频繁和激烈,物料流动状态变得更加复杂,这在一定程度上加速了活性焦的破碎和磨损。

图6 挡板设置后与设置前的过流断面上单位面积活性焦流量比Fig.6 Ratio of activated coke flow per unit area on flow cross section after and before baffle is set

3 应用讨论

在工程实际中,炭基催化法多污染物协同脱除装置的溜管主要分3类:1)料仓内缓冲和布料溜管;2)料仓和设备之间的连接溜管;3)解析塔旁路溜管。在大型装置中,尤其是溜管1)和3)落差较大。

3.1 溜管内边的设计

溜管流动底面设计的主要任务是要在保证流量的情况下减小活性焦流速,使活性焦能够低速平稳地流动到下游的设备中,从而降低设备磨损,减少物料因落料冲击而产生的破碎。对于连接设备用的溜管以及塔体底部的收缩段,其主要功能是输送物料,此处的物料落差一般较大,在进行溜管设计时需要同时考虑物料下落过程中的碰撞、磨损以及物料对设备的冲击磨损问题。除了选用更耐磨的材质来提高溜管底面的耐磨性外,还应通过在底面设置挡板、铺设孔板等方式形成一层基本静止的颗粒层,这一方面有利于防止设备壁面受到活性焦流动层的冲刷而失效,一方面能够通过“料磨料”来减小活性焦的流动速度,进而防止活性焦因落料冲击而破碎。由于烟气净化装置在运行过程中,物料输送系统内部的温度相较于室温都比较高,活性焦在系统内局部区域停留形成流动死区后,容易发生缓慢氧化导致局部热量聚集,提高其着火风险[8,15]。另外,由于吸湿能力较强,加之环境温度较高,活性焦粉末还容易发生结块,若块状物进入下游设备,容易引发设备运行故障,因此,在溜管设计时必须避免其在输送过程中发生局部大量堆积的现象。

乔青山[16]、李俊峰[17]等提出通过设置缓冲箱(斗)来减少物料磨碎和对设备的冲击的措施不能用于活性焦溜管的设计。溜管底部挡板的高度也不宜太高,否则不但降低了物料在管内的流动性,也容易导致挡板底部堆积的粉末结块。挡板之间的距离以能够刚好在溜管底部形成一层薄的料层为宜。对比实验中的2种溜管条件来看,活性焦在溜管中的流量随着溜管倾角的增加基本呈线性增加。虽然“料磨料”的流动方式使活性焦流量随流动速度的降低而明显降低,但可通过适当调整溜管口径来满足工程应用的流量要求。

对于布料用溜管或溜槽,物料落差一般较小,物料的顺畅流动有利于实现物料在塔内不同位置的准确落料,因此,溜槽或溜管的底面宜采用光滑的平面,但应合理选择底面倾角,倾角不宜大于50°,这既能降低物料的出口速度,也有利于活性焦颗粒之间以较小的相对速度流动,减少颗粒的相互磨损。

3.2 溜管倾角的确定

对于一个特定的溜管,倾角的选择必须既能保证物料在管内加速稳定地流动,又能满足速度和流量的要求,使物料受到的摩擦、冲击损耗最小,物料对受料设备的冲击最小,所以,实际上在满足流动的前提下,溜管的倾角越小越好。活性焦流动的极限倾角θmin是由活性焦与溜管底面之间的摩擦特性所决定的,可由公式(4)确定[14]:

θmin=arc tanμE+5°,

(4)

式中μE的为等效摩擦系数,5 °表示实际应用中将物料能流动的极限角加上5 °,以保证物料能够顺利流动。根据本文中的实验数据,在设置挡板后,溜管倾角在40°以下时,活性焦的流动受料层阻力的影响比较大,此角度范围内颗粒间的相互磨损会比较严重。另外,由于活性焦流动易受到湿度、颗粒分布等因素的影响,因此,在此倾角范围内还有可能发生流动停滞的情况。结合公式(4),底部带挡板的活性焦溜管的最小使用倾角在45 °左右为宜。

3.3 其他流动优化措施

炭基催化法烟气净化装置的补料仓一般都比较高,可达15 m以上,解析塔旁路的溜管更高,物料落差更大,可以对溜管采用“Z”字形或者弧形布置来调整倾角[18-19]。对于垂直落差大而水平位移较小的流动情况,还可以采用螺旋布置的溜管来降低活性焦的落料速度。活性焦在溜管中的流量主要受直管段入口处控制,对于较长距离的活性焦输送,中间段溜管充满度较低,因此,在考虑经济性和布置条件时,可以适当降低溜管截面高度。

4 结论

通过活性焦在溜管内的流动实验,探究了活性焦的流动特性,得出如下结论:

1)相同流量下,在溜管底部增加挡板,能够将溜管出口的活性焦流速降低至无挡板时的70%左右,且溜管倾角越小,速度降低越明显。2)采用在溜管底部设置挡板的方式进行活性焦输送,可能导致活性焦磨损增加,因此在降低设备磨损的同时,还应综合考虑活性焦碰撞磨损产生的损耗。3)在保证流量的情况下,应尽量减小溜管倾角,底部设置挡板的溜管的最小倾角在45 °左右。