配风方式对超低挥发分碳基燃料NOx排放特性的影响

2019-07-083

3

(1. 中国科学院大学工程科学学院,北京100049; 2. 中国科学院工程热物理研究所,北京100190;3. 中国科学院洁净能源创新研究院,辽宁大连116023)

我国低阶煤储量巨大,占煤炭探明储量的一半以上[1],低阶煤分级分质梯级利用是我国煤炭清洁高效利用的重要战略方针[2-3]。低阶煤通过热解或气化提取油气,然后定向转化为液体燃料和化学品,转化过程中产生的热解半焦和气化残炭作为高品位洁净燃料燃烧发电[4]; 但是,由于热解或气化产生的半焦和残炭挥发分含量远低于常规煤炭,因此称为超低挥发分碳基燃料[5]。 采用传统技术燃烧时,存在着火稳燃困难、燃尽率低、NOx排放高等问题[6-7]。这些问题已成为制约我国煤炭清洁高效利用产业化应用的关键技术瓶颈,亟待解决[8-9]。

中国科学院工程热物理研究所多年来研发的煤粉预热燃烧技术,对于解决超低挥发分碳基燃料清洁燃烧问题具有显著的技术优势[10-11]。预热燃烧技术基于循环流化床预热工艺[12],即燃料在温度高于800 ℃的循环流化床中实现预热,预热后得到的高温燃料随空气通入炉膛中完成燃烧[13]。燃料经过高温预热,燃料氮向氮气的转化率明显增加,同时反应活性显著提高[14]。在炉膛中通过分级配风控制,进一步有效降低NOx排放[15]。欧阳子区等[16]、徐明新[17]的研究结果表明,采用预热燃烧方式可以实现无烟煤粉的稳定高效燃烧;周祖旭等[18]对气化残炭进行预热燃烧试验,实现了稳定燃烧,燃烧最高温度为1 126 ℃,NO排放质量浓度达到102 mg/m3。上述研究对象基本局限在无烟煤、残炭等燃料,且对影响污染物排放的因素未作深入的研究。

基于此,针对超低挥发分碳基燃料热解半焦,在30 kW预热燃烧试验台上,研究二次风动量、二次风射流方式等因素对超低挥发分碳基燃料神木半焦细粉NOx排放的影响。目的是探索在还原区中的不同配风方式对燃料燃烧及NOx生成排放的影响,研究结果将为超低挥发分碳基燃料清洁燃烧关键技术提供参考。

1 试验

1.1 试验系统

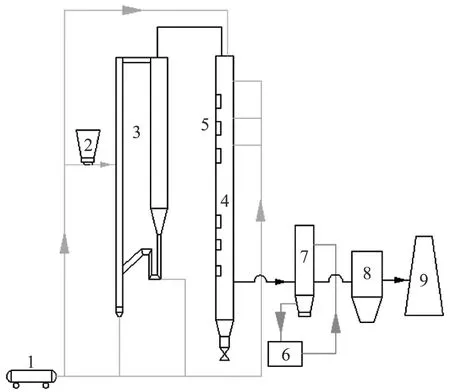

试验研究在30 kW预热燃烧试验台上进行,试验系统流程图见图1所示。试验台包括3部分:燃料预热装置、高温燃料下行燃烧室和辅助设备。辅助设备包括给料装置、烟气冷却器、布袋除尘器、运行参数采集系统、烟气和固体样品取样分析系统等。

燃料预热装置和高温燃料下行燃烧室均由耐高温金属制成,外表面覆盖5 cm厚保温棉。预热装置内径为90 mm,高度为1500 mm。高温燃料下行燃烧室内径为300 mm,高度为3 500 mm。

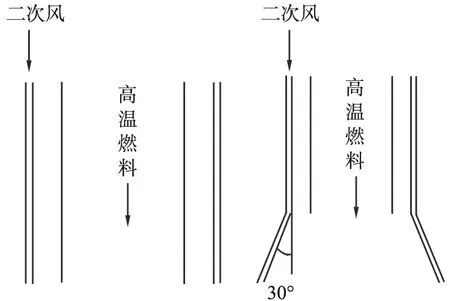

燃烧所需空气由空气压缩机分3部分供入:一次风从燃料预热装置底部给入,用于实现预热装置维持在800~950 ℃,完成燃料的连续预热;下行燃烧室入口处设置二次风;在距下行燃烧室顶部500、 1 000、 1 500 mm处设置三次风,通过3个均布在燃烧室壁面的三次风喷口给入。采用2种不同的二次风喷入方式进行试验研究,示意图如图2所示。高温燃料通道直径为34 mm,二次风通道距中心轴线的径向长度分别为30、 34 mm。二次风射流角度试验分为直射流、与轴向成30 °射流。

1—空气压缩机;2—给煤机;3—燃料预热装置;4—下行燃烧室;5—观察窗;6—水箱;7—烟气冷却器;8—布袋除尘器;9—烟囱。图1 30 kW预热燃烧试验系统示意图Fig.1 Schematic of 30 kW preheating combustion test

图2 二次风喷口结构示意图Fig.2 Schematic of nozzles’ structure

下行燃烧室布置6层观火窗,其中最上面2层为15 mm×150 mm的方形,位于高温燃料入口处以下80、 250 mm处,以下4层为内径63 mm的圆形,分别位于600、 900、 1 200、 1 600 mm处。 试验台设置了1个预热燃料取样点和6个烟气取样点。 预热燃料取样点设置在燃料预热装置与下行燃烧室连接的水平通道上,用于收集预热后的固体燃料。 使用煤气分析仪检测燃料预热后产生的气体组分。 下行燃烧室的沿程烟气取样点分别在距燃烧室顶部150、 400、 900、 1 400、 2 400、 3 400 mm处,取样的位置在下行燃烧室径向中心点处,烟气成分采用DX4000傅立叶红外多组分分析仪进行分析。

本试验中保持循环流化床运行参数不变,通过调节二次风风量和三次风风量,探索不同的二次风动量、 径向位置及射流角度对超低挥发分碳基燃料神木半焦细粉预热燃烧及NOx生成规律的影响。

1.2 试验原料

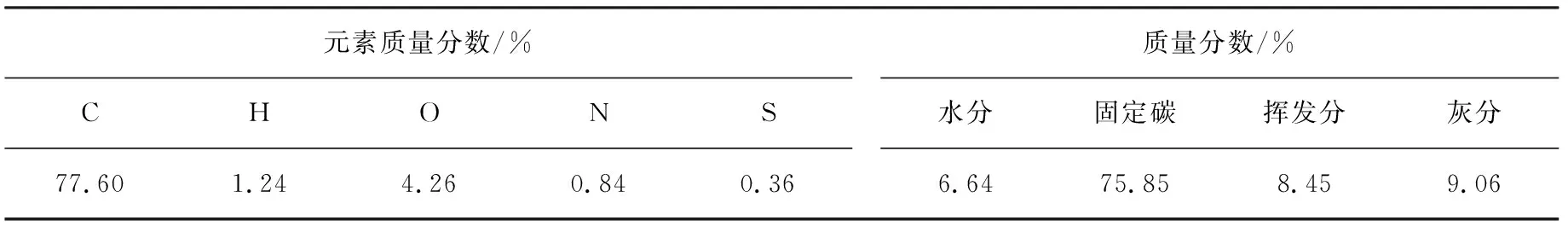

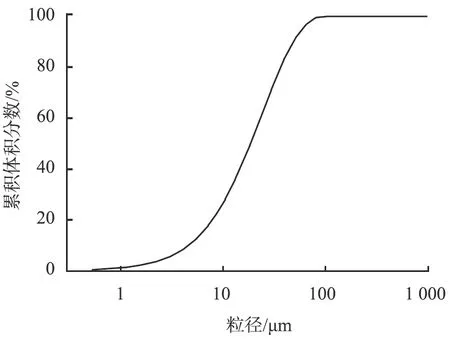

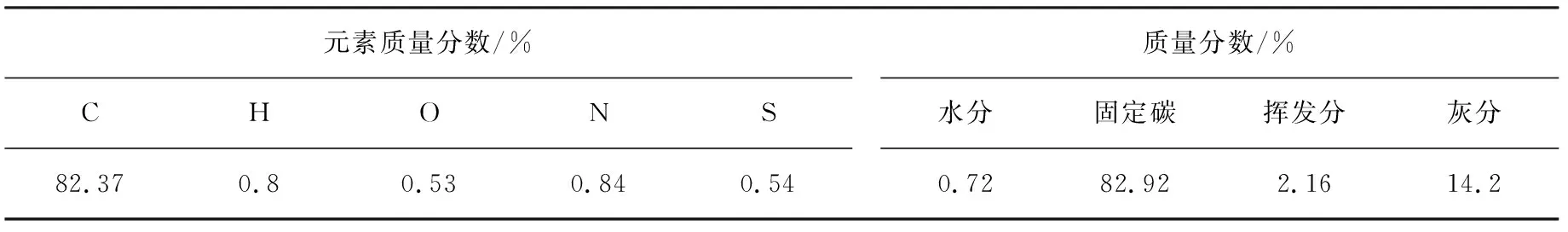

试验研究的原料为神木热解半焦,是神木煤在中低温热解提油后的副产品,其元素分析、工业分析见表1。试验所用神木半焦细粉的50%切割粒径d50为33.9 μm,具体粒径分布见图3。

表1 神木半焦细粉元素分析及工业分析

图3 神木半焦粒径分布Fig.3 Particle size distribution of Shenmu semi-coke

2 结果与分析

2.1 高温预热燃料特性分析

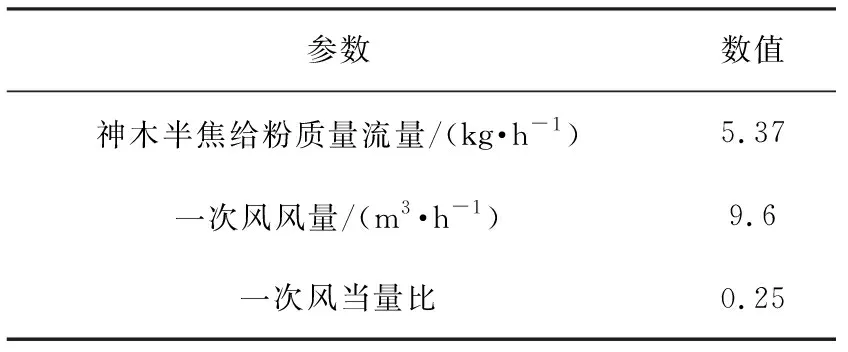

燃料预热装置中的运行参数在实验过程中保持不变,具体运行工况见表2。其中一次风当量比为一次风风量与神木半焦细粉完全燃烧所需理论空气体积的比值[19]。

循环流化床预热装置运行稳定且温度偏差较小,说明循环流化床内建立了良好的循环。在预热过程中,神木半焦细粉通过部分燃烧释放的热量,可以将循环流化床温度维持在870 ℃左右。

表2 燃料预热实验工况

经过预热后的高温固体燃料组分分析见表3。预热燃料中挥发分质量分数比原煤降低了76%,碳含量相比原煤反而上升了6.15%。试验所得预热半焦细粉的50%切割粒径d50为24.1 μm。颗粒粒径减小的原因是在预热过程中热应力作用下,神木半焦细粉颗粒发生破碎,粒径减小[20]。预热过程中煤氮转化率设为fN,利用灰平衡法对煤氮转化率进行计算[21],计算公式为

(1)

式中,A1为预热前燃料中灰的质量分数,A2为预热后燃料中灰的质量分数,X1为预热前燃料中氮元素质量分数,X2为预热后燃料中氮元素质量分数。

经计算,在预热过程中有36.2%的燃料氮发生转化,挥发分转化率达到83.6%,C转化率达到32.3%。

表3 预热半焦工业分析及元素分析

2.2 二次风动量对高温预热燃料燃烧特性及NOx排放的影响

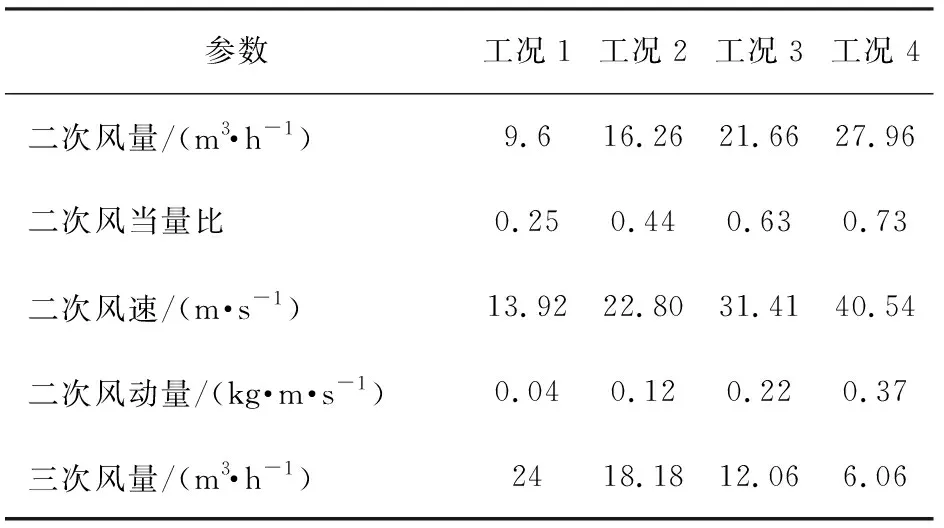

通过改变二次风风量来改变二次风风速,进而对不同动量下的二次风工况进行对比分析。 二次风动量对燃料燃烧及NOx排放影响的试验工况如表4所示。 试验采用外部环形通道通入直射流二次风,经过计算,外部环形通道面积约为1.92 cm2。 因此,当试验工况采用二次风风量分别为9.6、 15.72、 21.66、 27.96 m3/h时,二次风喷口出口的处风速分别达到13.92、 22.80、 31.41、 40.54 m/s。单位时间内二次风动量分别为0.04、 0.12、 0.22、 0.37 kg·m/s。

表4 二次风动量对NOx排放影响的实验工况

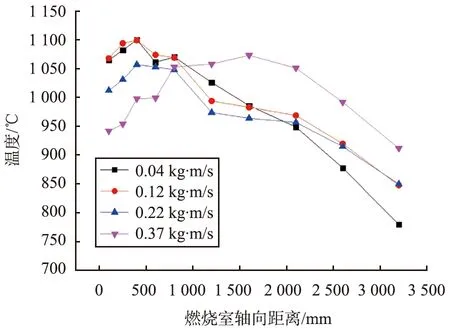

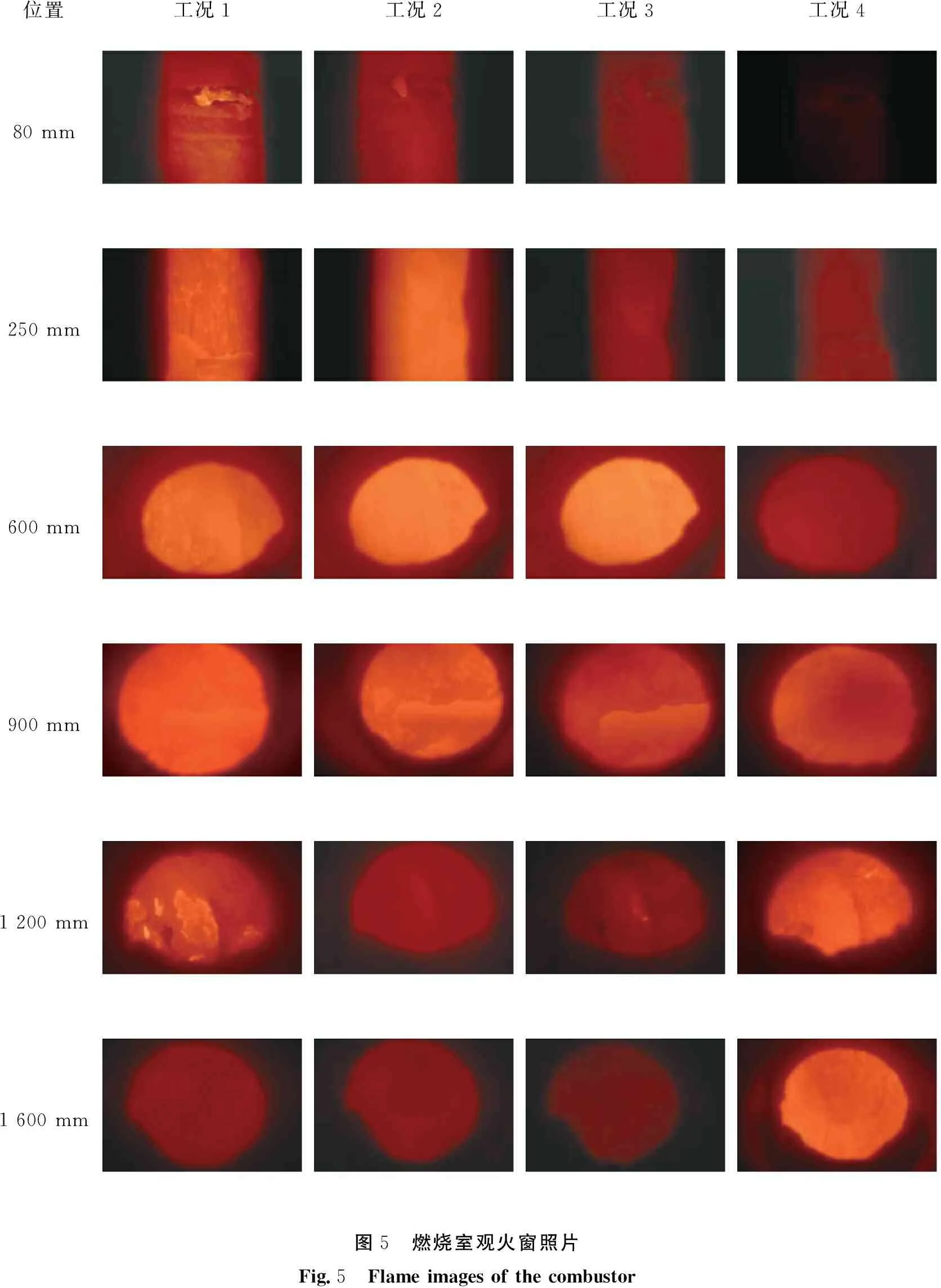

在不同二次风动量试验时,燃烧室轴向温度分布见图4,燃烧室沿轴线方向的观火窗照片如图5所示。 单位时间内二次风动量达到0.04、 0.12、 0.22 kg·m/s时,燃烧室温度分布规律基本相似,在图5中这3个工况的火焰照片亮度也极为相似,二次风通入后即开始与高温燃料接触反应并燃烧,因此温度逐步上升且火焰较明亮,同时随着反应的继续,单位时间内原料持续不断在减少,因此,在燃烧室中后部燃料燃烧产生的总热量不断下降,温度自然随之下降且下降的速率较为一致。当还原区二次风动量过大,在0.37 kg·m/s时,对燃烧室温度产生较大影响,由于入口风速过大,二次风挟裹着高温燃料快速地往下流动,因此,高温燃料在燃烧室顶部没有充足的燃烧与反应的时间,燃烧室顶部温度下降超过了100 ℃,火焰亮度明显减弱,但剩余的单位时间内原料相应的更多些,所以与三次风混合燃烧后产生的总热量更高,故此在燃烧室中后部的温度有所抬升,比二次风动量较低时燃烧室中后部的温度高了110 ℃,中后部火焰照片亮度也超过了前几个工况。不难发现,这种二次风动量带来的影响变化,在动量达到0.22 kg·m/s时已经初见端倪,燃烧室顶部温度下降了52 ℃,只是在燃烧室中后部温度的抬升不明显。根据燃烧效率[22]表达式:

η=1-q3-q4,

(2)

(3)

(4)

其中,q3为物理不完全燃烧热损失,q4为化学不完全燃烧热损失。cf为尾部飞灰中未燃碳的质量分数。Q为燃烧时产生总热量,V和A分别表示挥发分和灰分的质量分数。 经计算,二次风出口处动量分别达到0.04、 0.12、 0.22、 0.37 kg·m/s时,原料神木半焦的燃烧效率分别为93.5%、 96.2%、 94.7%、 91.5%;ρCO表示CO的质量浓度。

图4 二次风动量对燃烧室温度分布的影响Fig.4 Temperature profile of combustor for the different air momentums

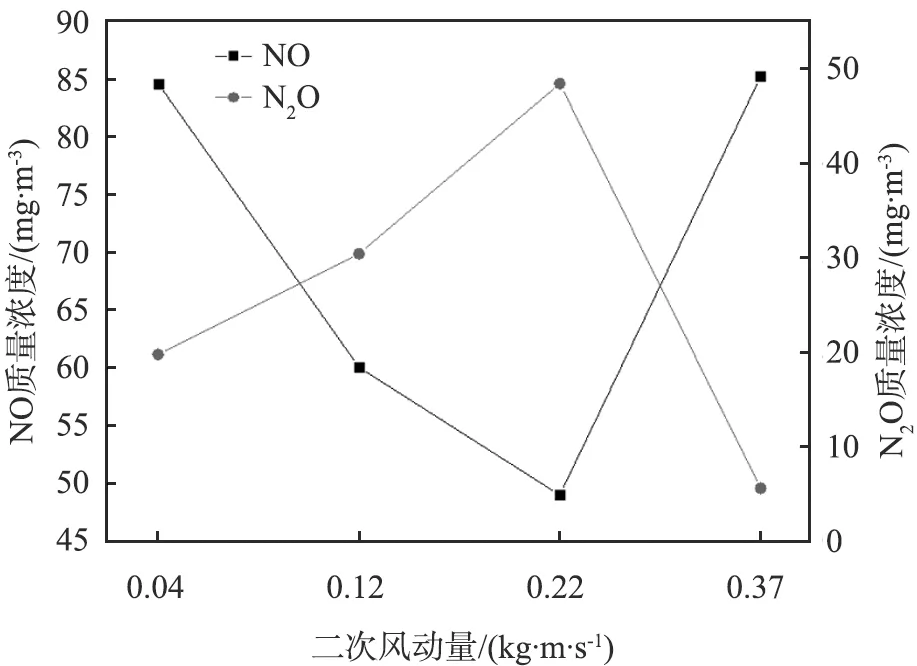

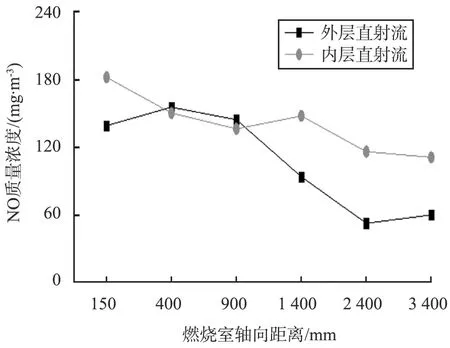

二次风动量对NO及N2O排放的影响见图6。随着二次风动量的增加,燃烧室尾部NO浓度在显著下降。因本试验中还原区气体动量是通过调节风量来实现的,在二次风动量达到0.22 kg·m/s时,燃烧室尾部NO的质量浓度最低,可以达到53 mg/m3左右,比采用0.04 kg·m/s动量时减小37.6%。当二次风动量过小或过大时,NO浓度反而升高,因为二次风动量过小时,二次风总量会偏小,没有足够的氧气与预热燃料反应,使得NO质量浓度升高;二次风动量过大时,会由于风速过快,使得空气与预热燃料之间反应时间太短,造成燃烧不完全,且二次风偏大时,还原区对NO的还原作用减弱,造成尾部NO质量浓度升高。

位置工况1工况2工况3工况480 mm250 mm600 mm900 mm1 200 mm1 600 mm图5 燃烧室观火窗照片Fig.5 Flame images of the combustor

在这4个试验中,当二次风风速较小时,燃烧室整体温度不高,生成了较多的N2O。当二次风动量加大至0.22 kg·m/s时,预热燃料出口处更多燃料参与燃烧、反应,使燃烧室温度升高,N2O质量浓度极低,基本在5 mg/m3左右。 经过转换,二次风出口处动量分别达到0.04、 0.12、 0.22、 0.37 kg·m/s时,NOx排放的质量浓度分别为127、 101、 103、 129 mg/m3(6%O2),说明适当提高还原区气体风速可以有效降低NOx的排放。

2.3 二次风径向位置对高温预热燃料燃烧特性及NOx排放影响

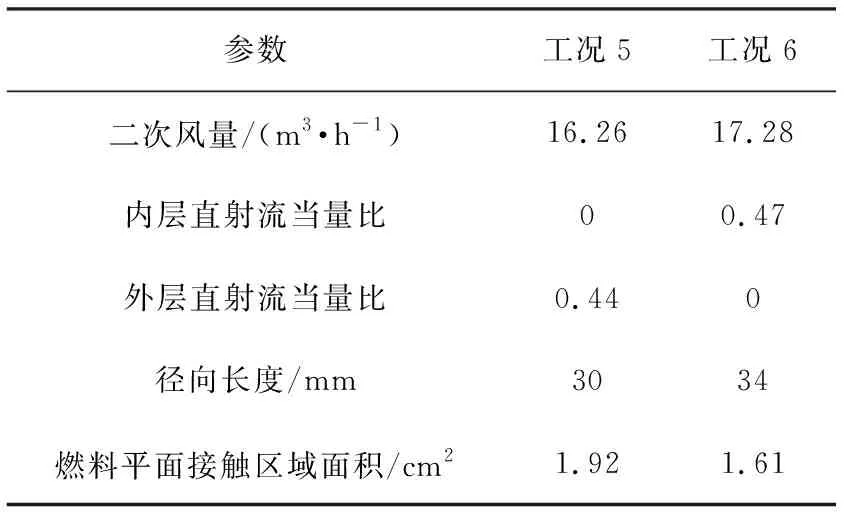

试验研究二次风不同径向位置对燃料燃烧及污染物排放的影响。具体试验工况如表5。工况5表示试验采用外层直射流方式通入二次风,二次风通道距轴线径向长度为30 mm;工况6为试验采用内层直射流方式通入二次风,通道距轴线径向长度为34 mm。两者通入二次风风量基本一致,两者不同仅为内、外层直射流通入二次风与高温燃料的径向平面接触区域面积不同。

图6 不同二次风动量时NO及N2O质量浓度变化曲线Fig.6 NO and N2O mass concentrations of combustor for the different air momentums

参数工况5工况6二次风量/(m3·h-1)16.2617.28内层直射流当量比00.47外层直射流当量比0.440径向长度/mm3034燃料平面接触区域面积/cm21.921.61

采用外层直射流方式时,预热燃料出口处燃料与二次风接触面积可达1.92 cm2,采用内层直射流方式是时,燃料平面接触区面积为1.61 cm2。

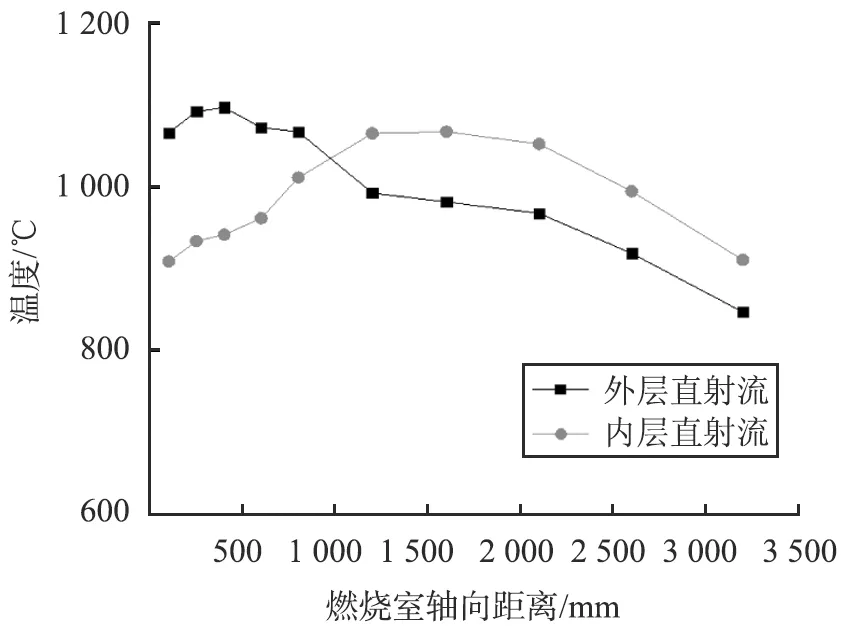

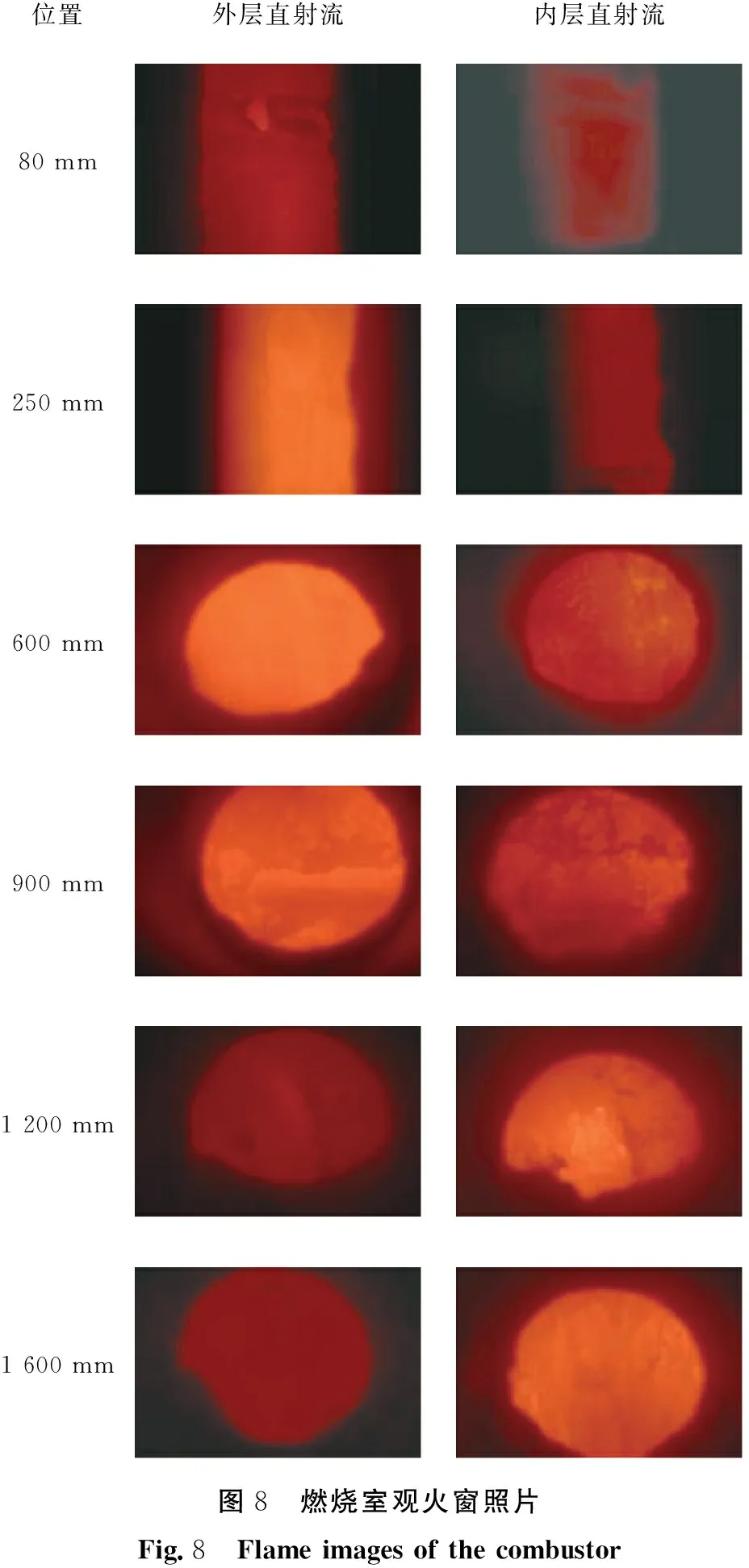

采用内、外层直射流方式通入等量二次风,燃烧室内沿程温度变化曲线如图7所示,燃烧室沿轴线方向的观火窗照片如图8。由图7可知,在燃烧室顶部,由于用外层直射流方式通入二次风时,燃料与空气径向平面接触面积较大,单位时间内更多的预热燃料得以与空气反应燃烧,高温燃料中部分热值得以释放,使得空间中温度升高,因此,燃烧室顶部温度较采用内层直射流方式时高了150 ℃左右,即温度变化了16.7%左右。

图7 还原区不同直射流方式燃烧室温度变化曲线Fig.7 Temperature profile of combustor for the different air jet modes

位置外层直射流内层直射流80 mm250 mm600 mm900 mm1 200 mm1 600 mm图8 燃烧室观火窗照片Fig.8 Flame images of the combustor

在图8的火焰照片上也可看出,用外层直射流方式时火焰亮度明显更高。温度变化幅度与径向平面接触面积变化幅度16.2%相差不大,这说明燃烧室轴向温度变化确实与燃料与空气径向平面接触面积有直接关系。随着在燃烧室距顶部1 000 mm处通入等量三次风后,二次风对燃料燃烧的作用减弱,两者温差逐渐减小,在燃烧室中部及尾部保持50 ℃左右的温差,且温度变化趋势基本一致。从图8中后部燃烧室火焰照片与燃烧室温度变化说明同样的问题。采用外层直射流方式时,燃烧室中后部火焰亮度明显较低,这是因为在燃烧室顶部大量预热燃料已经燃烧,进入燃烧室中后部的剩余燃料总量相对较少才有的这种现象。

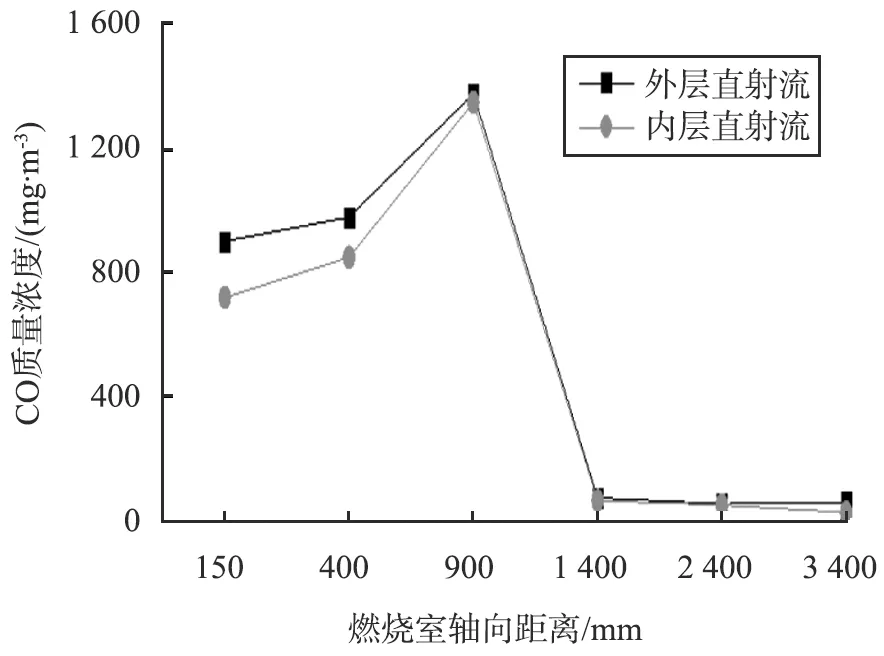

分别采用内、外层直射流方式通入等量二次风,燃烧室中的CO浓度变化曲线如图9所示。CO浓度变化总体趋势大致相等,在燃烧室顶部属于还原区域,CO含量普遍偏高。

a CO

b NO图9 不同直射流方式时CO及NO质量浓度变化曲线Fig.9 NO and CO mass concentrations of combustor for the different air jet modes

随着燃烧进行,在燃烧室中后部,大部分的CO被过量的空气氧化成CO2,在燃烧室尾部CO已经降到极低,质量浓度均在62.5 mg/m3左右。 燃烧室中的NO浓度变化曲线如图9b所示。 当二次风采用外层直射流方式进入燃烧室顶部时,由于径向平面接触面积较大,比采用内层直射流方式时面积大了16.2%,使得预热燃料更充分地在还原区内与二次风反应燃烧,还原区内大量的CO和NH3等还原性气体,将氮氧化物还原成N2,所以NO的浓度较低。

采用外层直射流方式通入二次风时,燃烧室尾部NO含量明显更低,比采用内层直射流通入二次风产生的NO减少50%以上,NO质量浓度为61 mg/m3,最终NOx排放质量浓度为99.7 mg/m3(6% O2)。

2.4 二次风射流角度对高温预热燃料燃烧特性及NOx排放影响

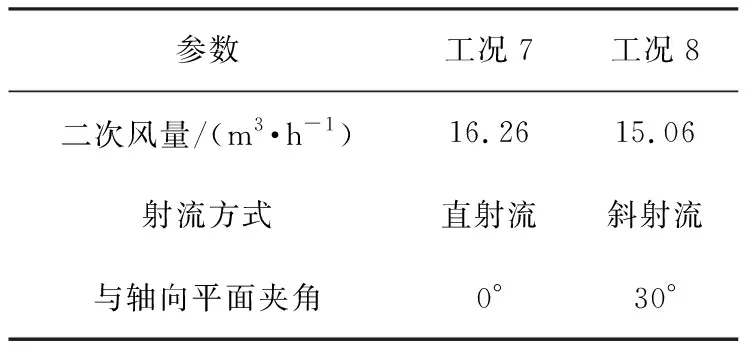

不同二次风射流角度对高温预热燃料燃烧特性、污染物排放影响的实验工况见表6。本试验分别采用直射流与带30°偏角的斜射流方式在还原区中通入二次风。

表6 二次风射流角度对NOx排放影响的实验工况

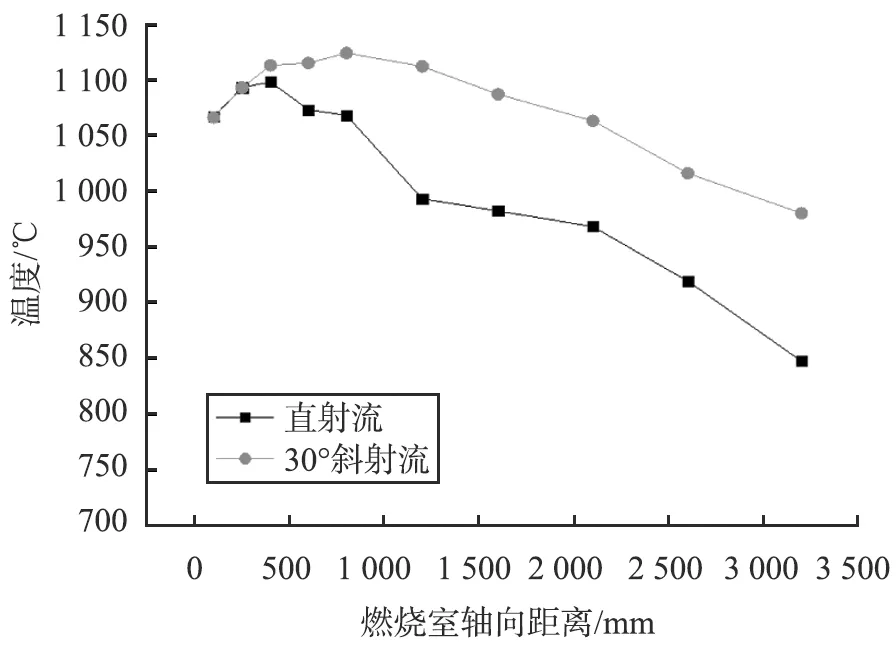

不同二次风射流角度条件下,燃烧室温度变化曲线见图10。 由图可以看出,在采用直射流方式通入二次风时,气体与高温燃料速度方向一致,形成的卷吸作用较小。 但在采用30° 偏角的斜射流方式通入二次风时,因为气体与高温燃料之间的速度方向相差较大,燃烧室顶部卷吸作用及湍流形式更为明显,高温燃料与气体的掺混效果更好,所以燃烧室温度得以显著升高,而更高温度的燃料与三次风相遇后又更快、 更完全燃烧,因此采用斜射流方式通入二次风,燃烧室整体温度提高了100 ℃左右。

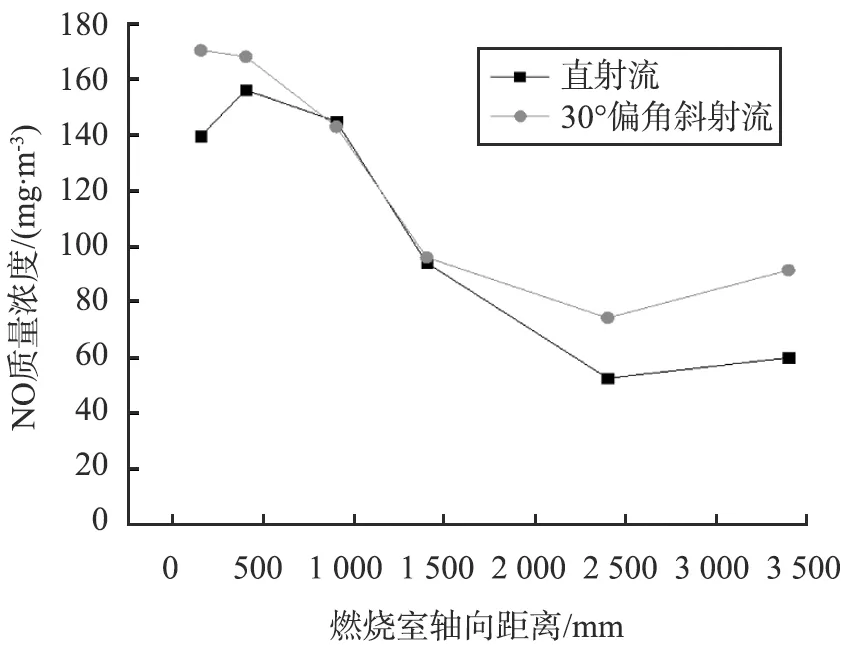

采用直射流、30°偏角的斜射流方式通入二次风时,燃烧室NO质量浓度变化如图11所示。采用不同射流方式通入二次风,沿程NO浓度变化趋势基本保持一致。

图10 不同二次风射流角度燃烧室温度变化曲线Fig.10 Temperature profile of combustor for the different air angles

图11 同二次风射流角度NO质量浓度变化曲线Fig.11 NO mass concentration of combustor for the different air angles

采用斜射流方式时,在燃烧室顶部因为卷吸作用及湍流效果,气体与高温燃料之间掺混效果良好,更多燃料参与燃烧,释放热量,随着温度升高,颗粒间的摩擦和破碎更加剧烈,更有利于氮元素的析出,因此NO浓度较高。采用直射流比采用30 °偏角的斜射流最后NO排放较低。直射流和30 °偏角射流最终NOx排放质量浓度分别为99.7、152.3 mg/m3(6% O2)。

3 结论

采用燃料预热的方法,在30 kW循环流化床预热燃烧试验台上进行超低挥发分神木半焦的预热燃烧试验,探索了二次风动量和二次风通入方式对超低挥发分碳基燃料神木半焦细粉预热燃烧及NOx生成规律的影响,获得以下结论:

1)二次风动量对高温燃料燃烧特性影响较大。当二次风动量过大,在0.37 kg·m/s时,高温燃料在燃烧室顶部并没有充足的燃烧与反应的时间,燃烧室顶部温度下降超过了100 ℃。在二次风动量分别达到0.04、 0.12、 0.22、 0.37 kg·m/s时,原料神木半焦的燃烧效率分别为93.5%、96.2%、94.7%、91.5%,适当提高还原区气体风速,燃烧效率有所提高; 而NOx排放质量浓度分别为127、 101、 103、 129 mg/m3(6%O2),说明适当提高还原区中二次风动量可以有效降低NOx的排放。

2)二次风径向位置对NOx生成特性有所影响。 用外层直射流方式燃烧室顶部温度相较于采用内层直射流方式时高了150 ℃左右,即温度变化了16.7%左右,径向平面接触面积变化幅度为16.2%,这说明燃烧室轴向温度变化确实与燃料与空气径向平面接触面积变化有密切关系。 采用外层直射流方式通入二次风时,燃烧室尾部NO的含量明显更低,比采用内层直射流通入二次风产生的NO减少50%以上。

3)与二次风直射流相比,采用30 °偏角的斜射流方式通入二次风时,因为卷吸作用,燃料与气体掺混效果良好,更多燃料参与燃烧,使得燃烧室内温度比采用直射流时高了100 ℃左右。采用直射流比采用30°偏角的斜射流最后NO排放更低。最终NOx排放质量浓度分别为99.7、152.3 mg/m3(6% O2)。