奥氏体化温度对V微合金中碳钢淬透性与力学性能的影响

2019-07-08孙东云张福成杨志南秦羽满

孙东云,陈 晨,张福成,*,杨志南,秦羽满

(1.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;2.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

0 引言

所谓调质钢,一般为含碳量在0.3%~0.6%,经淬火和高温回火(500~650 ℃)后得到组织为回火索氏体的中碳钢。由于调质钢具有良好的强塑性及韧性配合,并且其经过高温回火后,钢中应力完全消除,钢的氢脆破坏倾向性小,缺口敏感性较低,脆性破坏抗力较大,因此被广泛应用于制造要求有良好综合力学性能的各种机器零件中,是结构钢中使用最广泛的一类钢[1-2]。目前市场所用的高淬透性合金调质钢多为铬镍钢,主要应用于制造大截面、重载荷的重要部件,如汽轮机主轴、锻压机曲轴等[3]。但是,对于尺寸特别巨大的零部件而言,铬镍钢的淬透性仍然无法满足要求。钢中影响淬透性的因素有很多,淬透性主要取决于钢的临界冷却速度,而临界冷却速度主要取决于过冷奥氏体的稳定性。除合金元素钴之外,绝大多数的合金元素固溶于奥氏体中都会使C曲线右移,降低临界冷却速度,从而提高淬透性[4]。合金化处理有利于钢的淬透性,但是,大量添加合金元素也会造成生产成本的提高。因此,对调质钢进行微合金化处理来提高淬透性成为了材料科学工作者的重要研究内容[5-6]。钒在微合金钢中的固溶温度低且溶解度大[7-8],是微合金化技术中强化效果最明显的元素之一。研究表明,在钢中添加0.10%的钒,其强度增加约为200 MPa[9]。并且,当钒以固溶态存在于奥氏体中,可以显著提高钢的淬透性。40CrNiMoV调质钢为本课题组为生产大型风电机组偏航轴承研发的钢种,前期研究表明,钢中加入微量V元素后,固溶的V原子吸附于晶界,填充了缺陷位置,降低了晶界能,从而降低了铁素体的形核率和长大速率,使奥氏体稳定性增加,从而提高钢的淬透性。此钢中0.056%的有效V含量获得的淬透系数高达1.649,淬透性影响因子更是达到9.64,是通常条件下的5.73倍,表现出一种超淬透性效果[10]。

40CrNiMoV钢的超淬透性效果已经得到初步研究,并且其不同温度回火工艺下的性能也进行了初步测试[11],但不同奥氏体化温度对40CrNiMoV钢淬透性、组织和常规力学性能的影响还未得到充分研究。因此,本文以40CrNiMoV钢为试验钢,研究了奥氏体化温度与淬透性、组织与力学性能之间的关系,试图找出最佳的淬透性与强韧性配合热处理方案,为实际生产提供理论依据。

1 试验材料与方法

本研究所用试验钢为40CrNiMoV钢,其具体化学成分(质量分数,%)为0.42C,0.40Si,0.75Mn,0.83Cr,1.53Ni,0.14Mo,0.069Al,0.077V, 0.002 1N,0.007P,0.002S。钢经常规转炉进行冶炼并浇铸成纯净钢坯,之后经热塑性加工、退火和热碾环成轴承套圈,本试验用钢取自实际轴承套圈部分。利用DIL 402型膨胀仪测量相变点,切线法得到Ac1、Ac3相变点,利用DIL 805型膨胀仪测定试验钢的Ms点,相变点温度如表1所示。末端淬火试验采用直径25 mm、长100 mm的圆柱试样,依据GB/T 225—2006/ISO 642:1999对试验钢的淬透性进行测试。奥氏体化温度分别选取800 ℃、860 ℃、900 ℃、950 ℃和1 000 ℃,保温30 min。测量距离淬火端1.5 mm、3 mm、5 mm、7 mm、9 mm、11 mm、13 mm、15 mm前8个测量点和以后间距为5 mm的洛氏硬度值。常规力学性能测试采用MR-10型热处理模拟炉进行奥氏体化和控制冷却处理,之后利用箱式电阻炉进行高温回火。试样的冷却过程模拟5 MW级风电偏航变桨轴承表层以下12.5 mm处的冷速[11],具体热处理工艺为加热至不同奥氏体化温度(800 ℃、860 ℃、900 ℃、950 ℃和1 000 ℃)并保温30 min,之后采用0.7 ℃/s的冷速进行冷却,最后对试验钢进行630 ℃×1 h的回火处理。

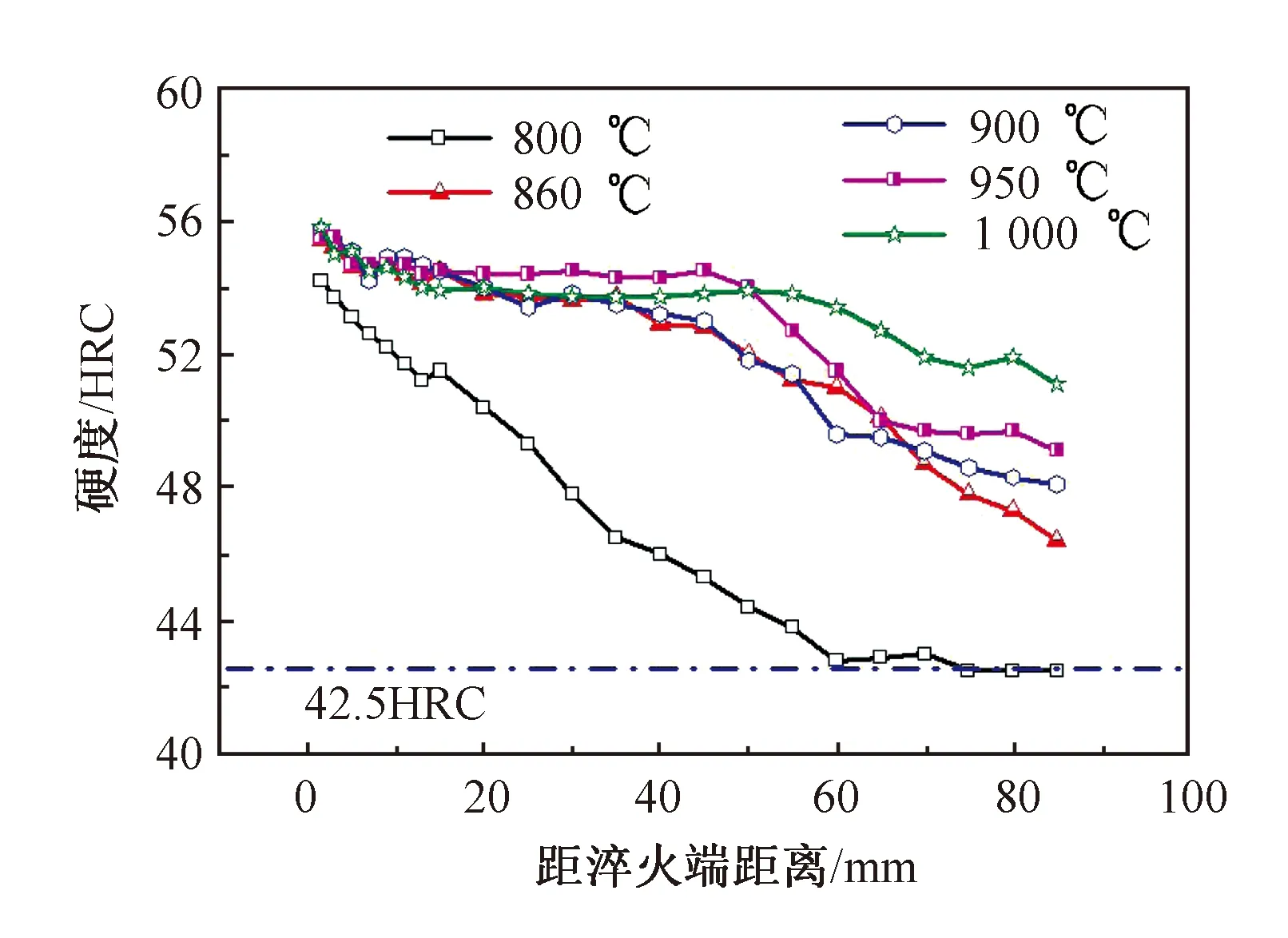

表1 试验钢的相变点Tab.1 The phase transition points of the test steel℃

利用HRS-150型数显洛氏硬度计测定试验钢控制冷却并回火后的硬度值,每种试样测试9个点,除去最大值和最小值后取平均值。依据GB/T 228.1—2010,利用MTS液压伺服拉伸试验机测试回火后圆柱形试样的拉伸性能,拉伸试样的平行段标距为25 mm,直径5 mm,拉伸应变速率为0.002 s-1。回火后试样的常温U型缺口冲击试验在ZBC2302-D摆锤式试验机上进行,试样规格为10 mm×10 mm×55 mm。将回火前后的试样经砂纸打磨和抛光后,用4%的硝酸酒精腐蚀得到微观组织。利用加入少量海鸥牌洗头膏的过饱和苦味酸溶液对不同奥氏体化温度热处理试样的原始奥氏体晶粒的晶界进行腐蚀,利用Axio Vert A1型金相显微镜观察晶界,采用Image pro-plus图像分析软件进行奥氏体晶粒的尺寸统计。利用Rigaku D/max-2500/PC型X射线衍射仪上对回火后试样组织中的残余奥氏体的含量进行测定,利用SU-5000型热场发射扫描电子显微镜对组织和冲击试样的断口进行观察,利用TEM-2010型透射电子显微镜观察两种钢的精细组织,对析出物进行能谱分析。

2 试验结果与分析

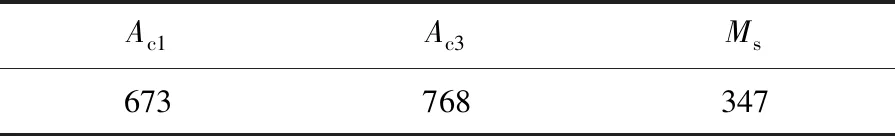

2.1 奥氏体化温度对淬透性的影响

图1为不同奥氏体化温度下的淬透性曲线。从图中可以看出,在各个奥氏体化温度下,试验钢的水冷端的硬度最高,随着离水冷端距离的增加,试验钢的硬度降低。

图1 试验钢在不同奥氏体化温度下的淬透性曲线

Fig.1 Hardenability curves of the test steel at different austenitizing temperatures

对比不同奥氏体化温度的淬透性曲线可以发现,奥氏体化温度为800 ℃时,由于温度较低,奥氏体的均匀性比较差,奥氏体的稳定性不够,导致水冷端硬度略低,整体淬透性明显偏低。随着奥氏体化温度的不断升高,硬度分布曲线逐渐平缓,端淬试样末端的硬度值不断增加。即随着奥氏体化温度的升高,试验钢的淬透性逐渐提高。

钢的淬透性通常用心部获得50%马氏体时的临界直径来表征,淬火成马氏体组织的深度越大,则钢种的淬透性越高[12]。对于含碳量为0.1%~0.7%的钢,50%马氏体硬度与碳含量之间满足如下关系式[13]:

HRC50=23+50[C],

(1)

其中,HRC50表示钢中获得50%马氏体的硬度值,HRC;[C]表示钢中碳的质量分数。由式(1)可得40CrNiMoV钢中的半马氏体硬度为42.5 HRC,奥氏体化温度为800 ℃时,淬透性曲线中硬度值所对应的端淬距离为60 mm。一般情况下,根据末端淬火试样至冷却端距离与理想临界直径的关系可得到其理想临界直径[14]。然而,由于40CrNiMoV钢的淬透性很高,当奥氏体化温度为860 ℃、900 ℃、950 ℃和1 000 ℃时,在端淬试样长度(85 mm)范围内,其硬度都高于半马氏体硬度。因此,从淬透性曲线中难以直接通过半马氏体硬度所对应的端淬距离得出理想临界直径的具体数值,进行不同温度下淬透性的比较。因此,利用M.A.Grossman[14]给出的淬透性计算公式进行各奥氏体化温度下的理想临界直径DI的计算:

DI=25.4·DIC·FSi·FCr·FNi·FMo·FMn·FV,

(2)

其中,

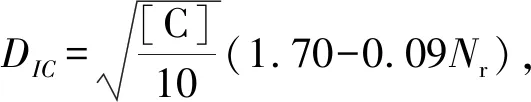

(3)

式中,Nr为ASTM标准下的晶粒度级数;F为元素影响因子,[C]表示钢中碳的质量分数。各元素的影响因子为[10,15]

FSi=0.7[Si]+1,

(4)

FCr2.25[Cr]+1,

(5)

FNi=0.42[Ni]+1,

(6)

FMo=2.96[Mo]+1,

(7)

FMn=3.5[Mn]+1,

(8)

FV=9.64[V]+1,

(9)

由式(4)~(9)得到各合金元素对淬透性的影响,其中,V对淬透性的影响最大。并且,由式(2)和(3)可以看出,当合金元素含量一定时,影响试验钢淬透性的因素主要为晶粒等级,即晶粒尺寸越大,晶粒等级越小,淬透性越大。

将经过不同奥氏体化温度保温后的试样进行晶界腐蚀,得到原始奥氏体晶粒形貌如图2所示,统计得到的奥氏体晶粒尺寸和晶粒度级数见表2。

图2 试验钢经不同温度奥氏体化处理后的原始奥氏体晶粒形貌

Fig.2 Original austenite grain morphology of the test steel at different austenitizing temperatures

可以看出,奥氏体化温度由800 ℃升高至900 ℃,晶粒尺寸缓慢长大。这可能是由于奥氏体化温度在900 ℃以下时,试验钢中析出的V(C,N)细小第二相粒子(图3)在晶界和晶内起到钉扎的作用,抑制了奥氏体晶粒的长大,从而使奥氏体晶粒得到细化。当奥氏体化温度超过900 ℃后,V在钢中以固溶态存在,第二相对奥氏体晶界的钉扎作用减弱, 使得部分有利取向的奥氏体晶粒开始异常长大,奥氏体晶粒的长大速度明显加快,晶粒在900 ℃时开始粗化,由19.02 μm迅速增加至42.61 μm。由此可以确定该试验钢奥氏体晶粒粗化临界温度大约为900 ℃。由此而言,随着奥氏体化温度的升高,试验钢的晶粒尺寸不断长大甚至粗化,是引起其淬透性随温度上升不断提高的原因之一。

表2 试验钢的不同奥氏体化温度原始奥氏体晶粒尺寸及级数Tab.2 Original austenite grain size and grade of the test steel at different austenitizing temperatures

图3 试验钢在800 ℃奥氏体化时的析出相V(C,N)粒子形貌及能谱分析结果

Fig.3 V(C,N) morphology and energy spectrum analysis results of the test steel at austenitizing temperature of 800 ℃

此外,如前所述,V在钢中以固溶态存在时,能提高钢的淬透性;当V以碳氮化物的形式存在时,会消耗钢中固溶的V和C,细化晶粒,从而降低钢的淬透性。因此,试验钢的淬透性与V的固溶含量也存在直接关系。利用未溶VC的理想化学配比及V在奥氏体中的固溶度积公式[16-17]可以计算出不同奥氏体化温度下固溶的V和C的含量。计算公式为

lg([V]γ·[C]γ)=6.72-9 500/T,

(10)

VVC/CVC=4.24,

(11)

其中,[C]和[V]分别表示C和V元素处于固溶状态的质量分数,T为绝对温度。表3为试验钢在不同奥氏体化温度下C和V的固溶量。

由表3可见,随着奥氏体化温度的升高,奥氏体中V和C的固溶量增加,当奥氏体化温度高于900 ℃时, C和V在奥氏体中达到全固溶状态。因此,当奥氏体化温度在800~900 ℃时,V的固溶量也是影响试验钢淬透性的重要因素。

表3 试验钢在不同奥氏体化温度下C和V的固溶量Tab.3 Solution content of V and C of the test steel at different austenitizing temperatures

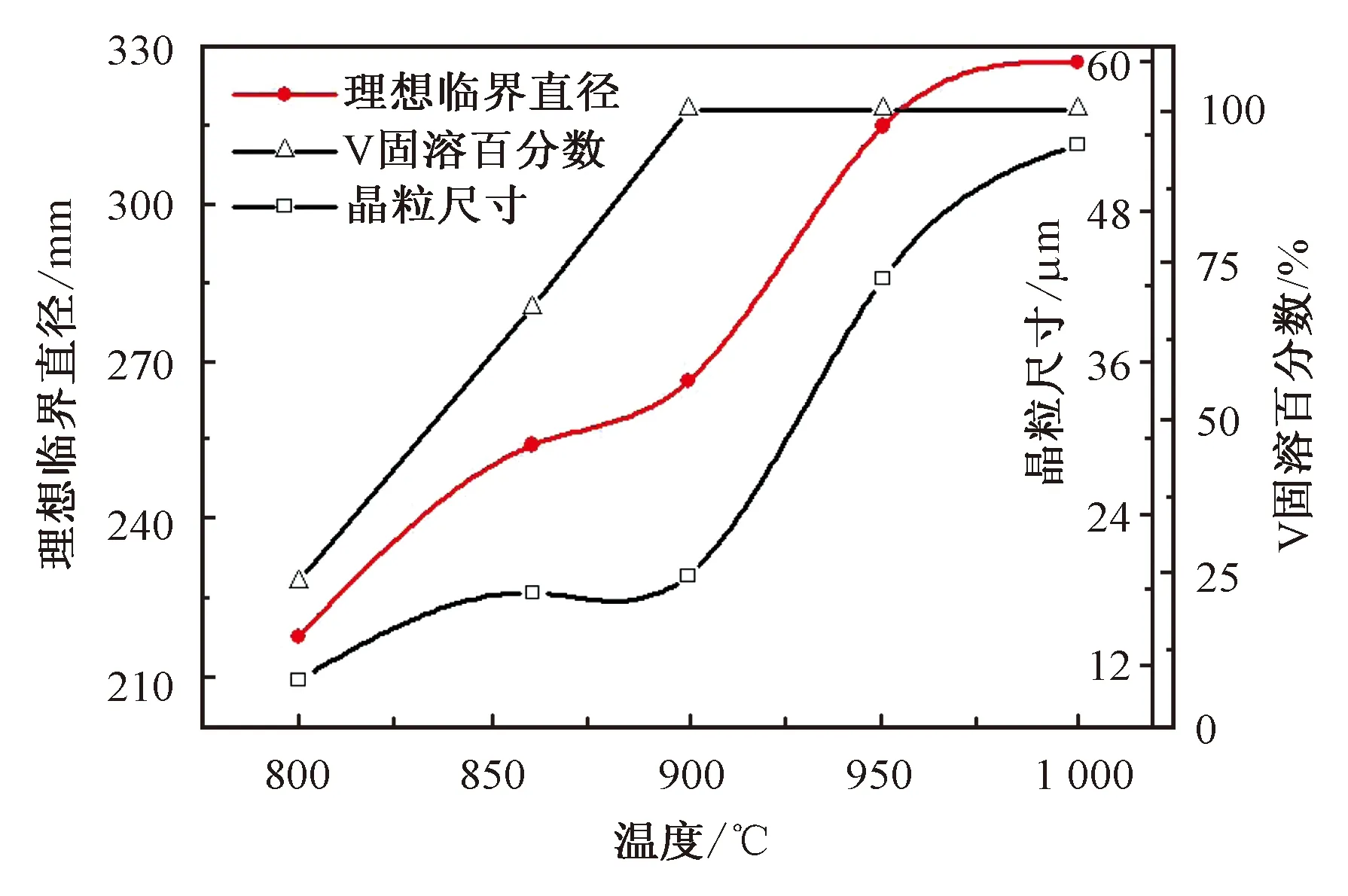

因此,综合考虑不同奥氏体化温度下固溶V含量、固溶C含量及晶粒尺寸对理想临界直径(即淬透性)的影响,由式(2)计算所得试验钢各奥氏体化温度下的临界直径值如表4所示。试验钢晶粒尺寸、V固溶含量以及理想临界直径随奥氏体化温度的变化曲线如图4所示。在较低奥氏体化温度下,淬透性与V固溶量的增大及晶粒尺寸的略微增加的共同作用有关;当奥氏体化温度高于900 ℃时,V和C元素都以固溶态存在于奥氏体中,奥氏体组织已经达到均匀化,此时,影响试验钢淬透性的因素主要为原始奥氏体晶粒尺寸。奥氏体晶粒尺寸越大,奥氏体的稳定性越高,在冷却过程中越不容易发生转变。同时,奥氏体晶粒粗大,晶界总面积减少,使铁素体形核率减小,CCT曲线右移,降低了钢的临界冷却速率,从而提高淬透性。

表4 试验钢在不同奥氏体化温度下的理想临界直径Tab.4 Ideal critical diameter of test steel at different austenitizing temperatures

图4 试验钢晶粒尺寸、V固溶含量以及理想临界直径随奥氏体化温度的变化曲线

Fig.4 Grain size, solution content of V and ideal critical diameter of the test steel as a function of austenizing temperatures

2.2 奥氏体化温度对微观组织的影响

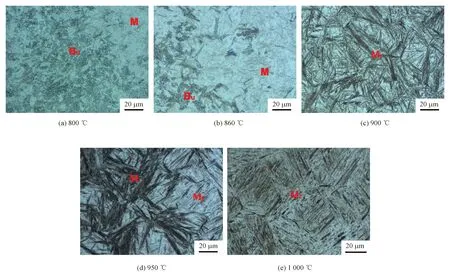

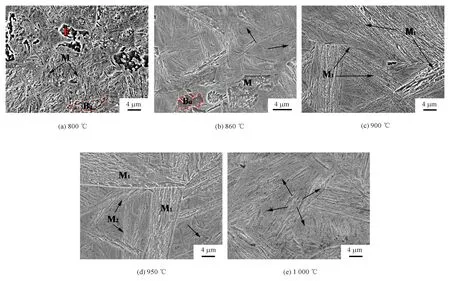

为了进一步探究不同奥氏体化温度处理下显微组织的差异,对控制冷却试样回火前后的微观组织进行观察,并对组织中各相的比例进行统计,图5中蓝色颗粒物为上贝氏体,棕色区域为马氏体。图5和图6中的M1为针状马氏体,M2为板条状马氏体。奥氏体化温度为800 ℃时,由于奥氏体化温度低,试验钢的奥氏体稳定性不够,淬透性低,冷却速度较慢,组织中出现了少量的分布不均匀的块状铁素体。另外,在该奥氏体化温度下,在钢中生成了体积分数约为75%的上贝氏体及少量的马氏体,其贝氏体铁素体呈长条状,岛状渗碳体颗粒呈岛状或条状沿铁素体板条界平行排列分布(图5(a)和图6(a))。奥氏体温度为860 ℃时,由于淬透性大幅提高,试验钢中几乎没有发现块状铁素体,其组织为体积分数约为90 %马氏体和少量颗粒状的上贝氏体的混合组织(图5(b)和图6(b))。奥氏体化温度升高至900 ℃时,试验钢的淬透性进一步提高,组织中几乎为100%的针状马氏体组织(图5(c)和图6(c))。奥氏体化温度由900 ℃升高至1 000 ℃时,试验钢中针状马氏体的体积分数逐渐减少,板条状马氏体的体积分数逐渐增加。奥氏体化温度为950 ℃时,针状马氏体的体积分数减少至约60%(图5(d)和图6(d))。当奥氏体化温度达到1 000 ℃时,组织几乎为100%的不同取向的板条状马氏体组织(图5(e)和图6(e))。马氏体的形态与奥氏体化温度有着极大关系,这是因为随着奥氏体化温度的提高,奥氏体晶粒长大及晶粒内缺陷减少,马氏体形成时的切变阻力减小,从而使Ms点升高。因此,引起滑移所需的临界应力低于引起孪生所需要的临界应力,从而会得到更多的含高密度位错的板条马氏体[18](图5(c)~(e)和图6(c)~(e))。

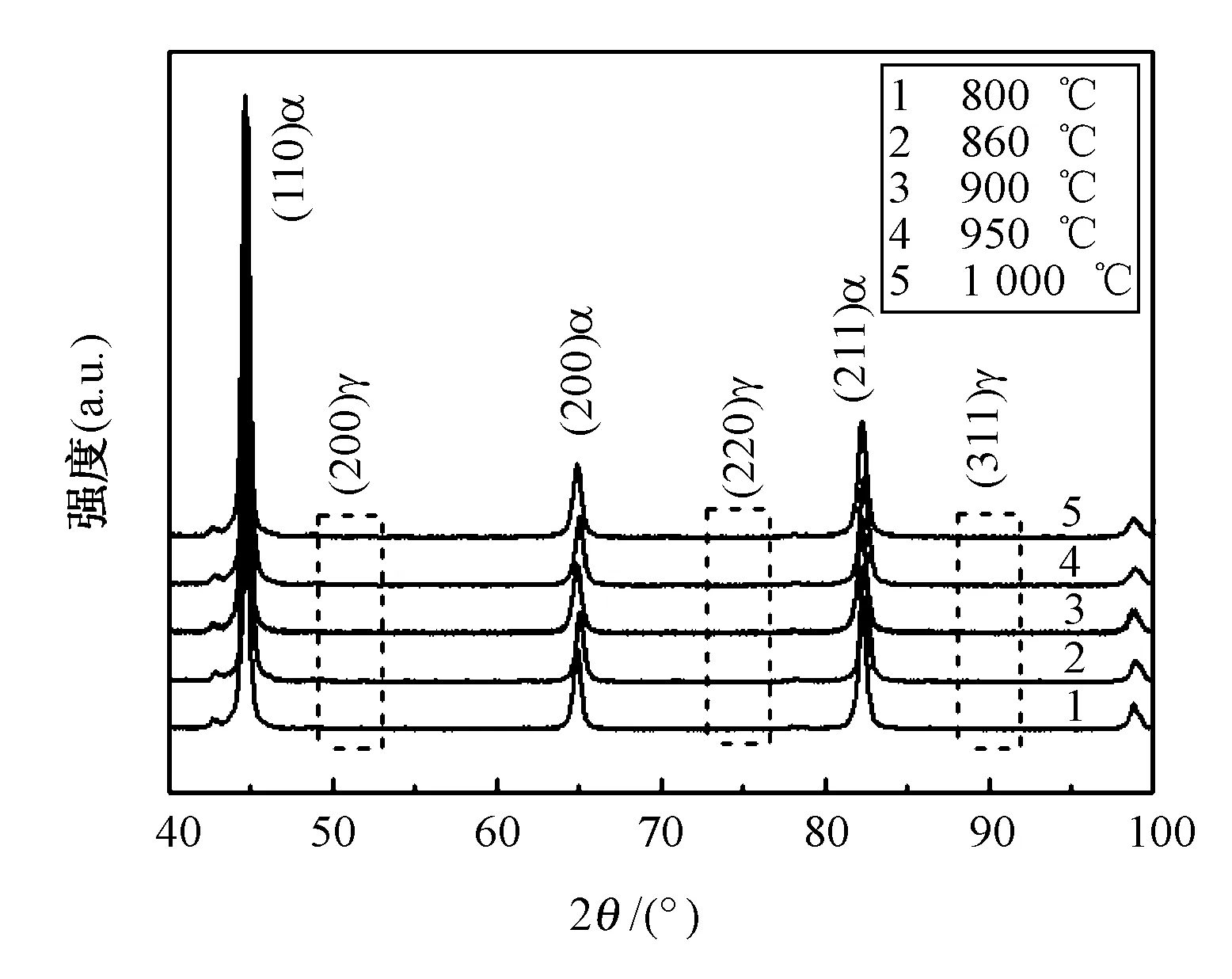

图7为试验钢经630 ℃回火后的XRD图谱,结果显示,试验钢经本文所示工艺调质处理后,组织中几乎没有残余奥氏体(<3%)。从图8中回火组织的扫描照片可以看出,试验钢经过630 ℃回火后,马氏体分解,得到由多边形的等轴铁素体和分布于其上的粒状碳化物组成的回火索氏体组织。由于试验钢中含有的Cr、Mo、V等合金元素能够减缓和推迟马氏体的分解过程,提高回火稳定性,故回火索氏体中碳化物的分布遗传了淬火马氏体的位向关系[19]。随着奥氏体化温度的升高,回火组织中的碳化物形态和分布都发生了明显的变化。奥氏体化温度较低时,试验钢组织中只有局部区域存在均匀细小的回火索氏体组织,而在其他区域则为尺寸粗大且分布不均匀的组织(图8(a))。奥氏体化温度高于860 ℃时,碳化物的尺寸和分布都趋于均匀(图8(b)和8(c))。随奥氏体化温度的进一步升高,组织中小颗粒碳化物溶解,大颗粒逐渐碎化、聚集和粗化,部分短杆状碳化物沿原马氏体的中脊和边沿处呈长条状分布(图8(d)和8(e))。

图5 试验钢在不同奥氏体化温度慢冷后的金相组织图片

Fig.5 OM images of the test steel at different austenizing temperatures followed by slow cooling

图6 试验钢在不同奥氏体化温度慢冷后的扫描组织图片

Fig.6 SEM images of the test steel at different austenizing temperatures followed by slow cooling

图7 试验钢不同奥氏体化温度慢冷并回火后试样XRD分析结果

Fig.7 XRD patterns of the test steel at different austenizing temperatures followed by slow cooling and tempered at 630 ℃

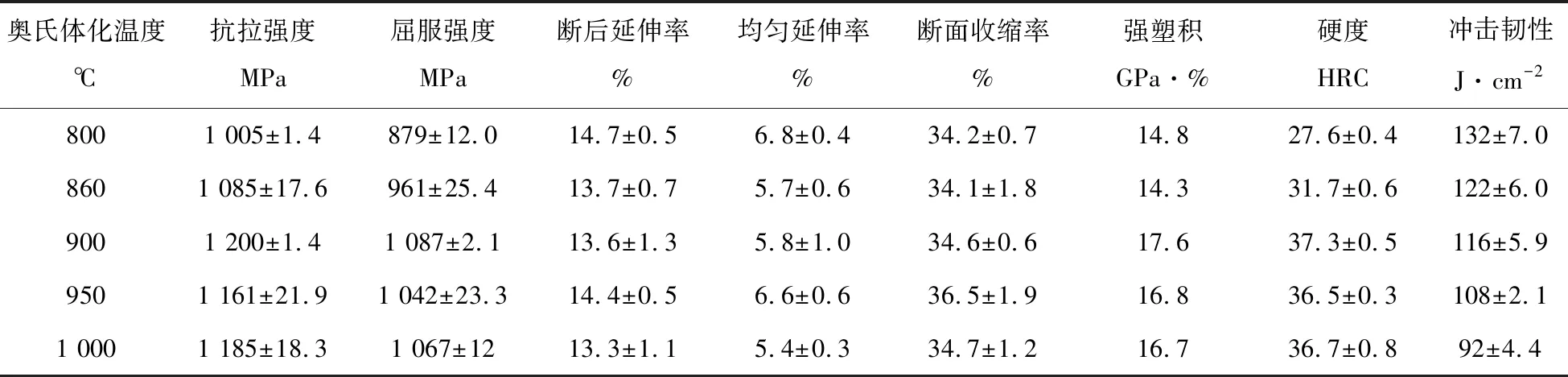

2.3 奥氏体化温度对力学性能的影响

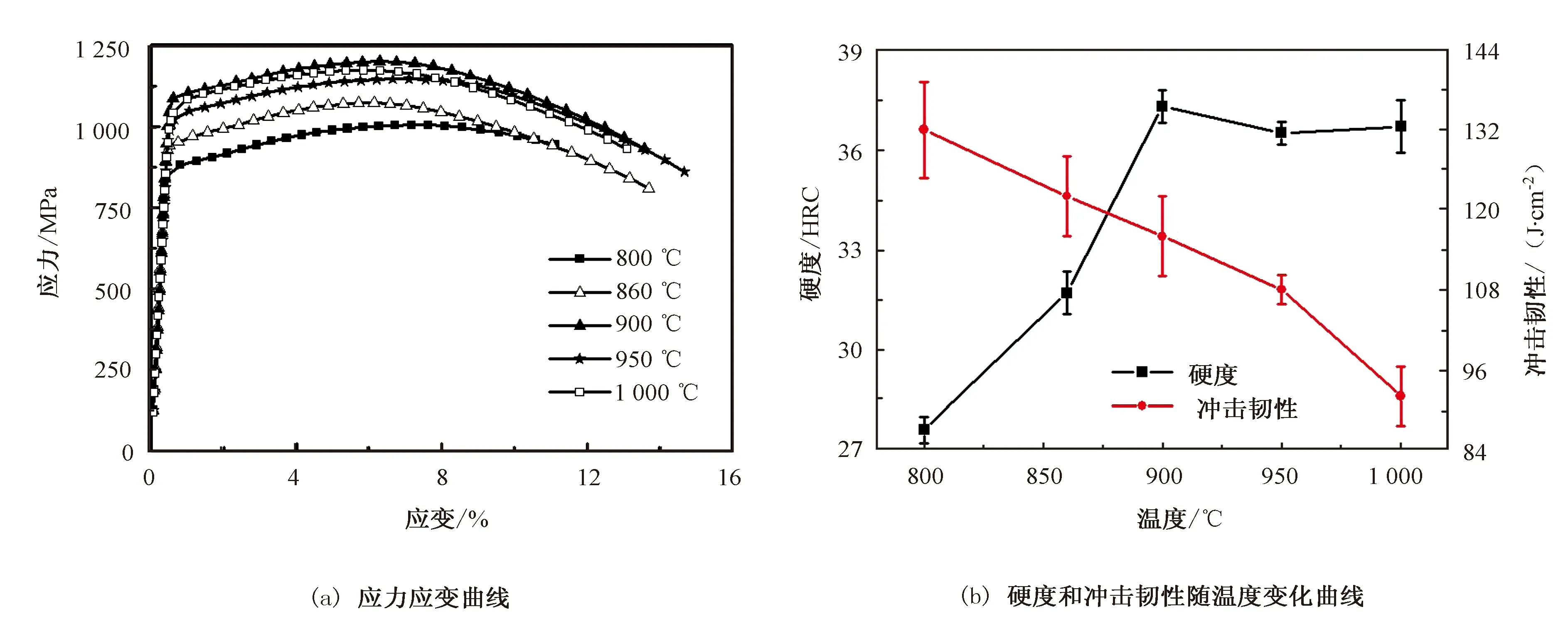

图9和表5所示为不同奥氏体化温度淬火并回火后的力学性能试验结果,随奥氏体化温度的升高,强度和硬度先急剧升高后降低,延伸率先急剧降低后升高再小幅降低。随奥氏体化温度的提高,奥氏体中的碳元素和合金元素均匀化,加之V固溶含量增大,使奥氏体稳定性增加,从而使钢的淬透性提高(图1),在控制冷却时获得马氏体的能力增强(图4),高温回火后获得索氏体中碳化物更加均匀弥散(图8)。这种组织状态使试验钢在奥氏体化温度为800~900 ℃下的硬度和强度急剧升高(图9)。奥氏体化温度大于900 ℃时,晶粒长大并粗化(图2)。Hall-Petch公式[15]

σs=σi+kd-1/2

(12)

可表示屈服强度与晶粒尺寸之间的关系,其中,d为晶粒尺寸,k为比例常数。粗大晶粒的晶界前塞积的位错数目多,应力集中大,易于开动相邻晶粒的位错源,利于滑移的传递,这种粗大的晶粒尺寸效应导致试验钢的强度有所降低。在淬透性、晶粒尺寸的变化以及回火后索氏体中碳化物弥散强化的综合作用下,奥氏体化温度为900 ℃时强度和硬度达到最大值。并且,奥氏体化温度为900 ℃时,抗拉强度为1 200 MPa,延伸率为13.6%,有最好的强塑性配合。

图8 试验钢不同奥氏体化温度慢冷并630 ℃回火后的扫描组织图片

Fig.8 SEM images of the test steel at different austenizing temperatures followed by slow cooling and tempered at 630 ℃

对于韧性而言,在较低的奥氏体化温度(800 ℃和860 ℃)下,由于软相铁素体相和上贝氏体相的存在(图4(a)和图4(b)),可以对冲击裂纹扩展起到一定的阻碍作用。因此,这两个奥氏体化温度下,试验钢的冲击韧性相对较高(图9(b))。随奥氏体化温度的升高,一方面慢冷组织中无软相的存在,另一方面奥氏体晶粒粗大(图2(c)~图2(e)),造成淬火后的马氏体组织长大,使回火后得到粗大的回火索氏体组织。并且,回火索氏体组织中的长条状碳化物受力时容易产生应力集中,形成微裂纹,导致冲击韧性呈降低趋势(图9(b))。

图9 试验钢经不同温度奥氏体化慢冷并630 ℃回火后的力学性能

Fig.9 Mechanical properties of the test steel at different austenizing temperatures followed by slow cooling and tempered at 630 ℃

表5 试验钢经不同温度奥氏体化慢冷及630 ℃回火后的力学性能Tab.5 Mechanical properties of the test steel at different austenizing temperatures followed by slow cooling and tempered at 630 ℃

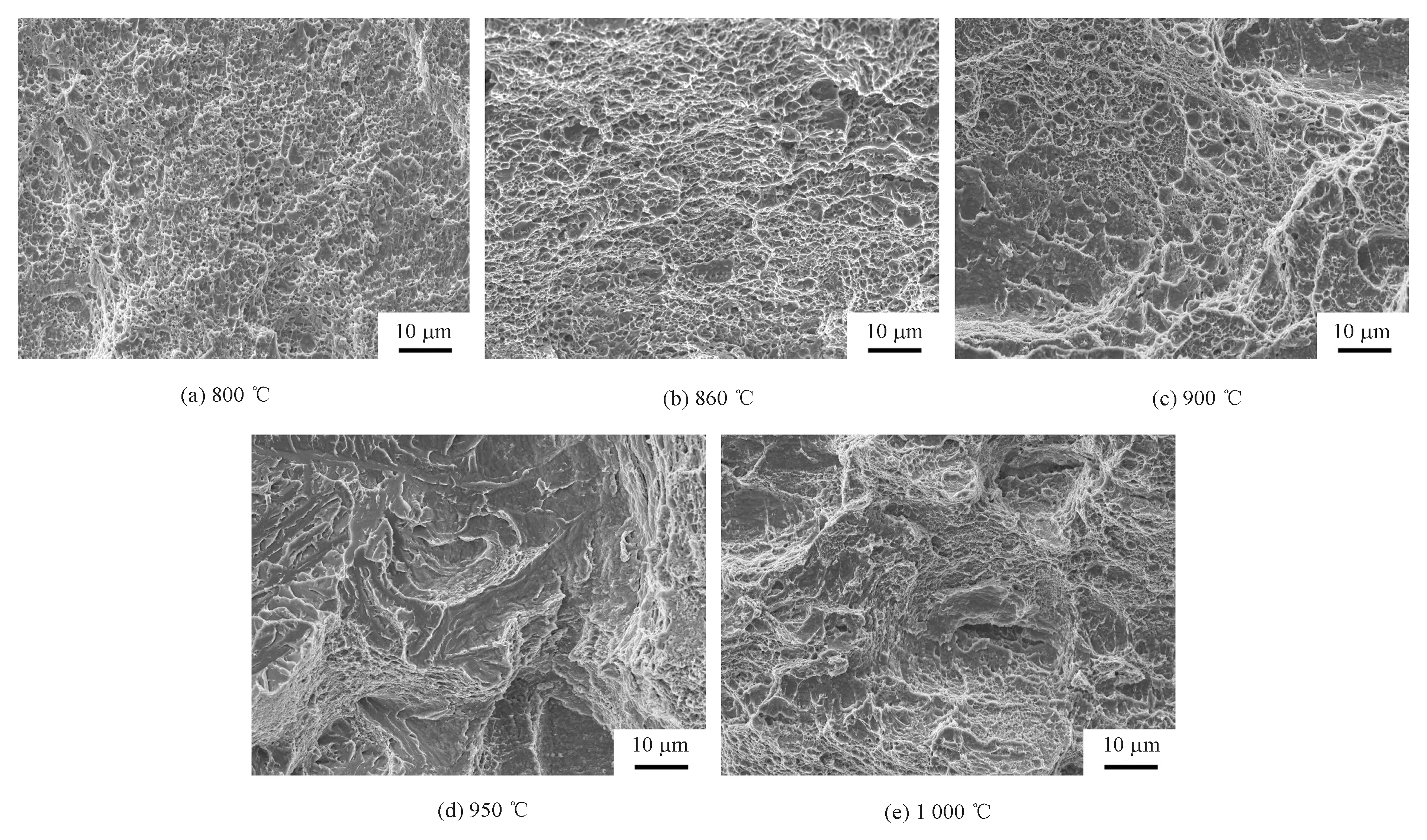

图10给出了回火后试样的冲击断口形貌,可以看出,试验钢在不同奥氏体化温度控制冷却并回火后的断裂方式为剪切或准解理断裂。奥氏体化温度为800~900 ℃时为典型的剪切断裂方式,随着奥氏体化温度的升高,断口中的韧窝变大,切应力作用下形成了涟波花样,并且其进一步平滑化形成的黑色延伸区增多(图10(a)~ 10(c))。奥氏体化温度为950~1 000 ℃时,试样的断口中出现了一些小的呈河流状的解理面,并且在包围解理面的撕裂棱上布满细小韧窝,为准解理断裂(图10(d)和10(e))。因此,试验钢宏观上表现为随奥氏体化温度升高,冲击韧性降低。

3 结论

1) 随奥氏体化温度的升高,在原奥氏体晶粒尺寸和固溶V含量的共同作用下,试验钢的淬透性增大。并且,在较低的奥氏体化化温度时,试验钢的淬透性主要与V的固溶分数有关,奥氏体化温度为900 ℃时,奥氏体晶粒粗化,温度高于900 ℃时,淬透性主要与奥氏体晶粒尺寸有关。

2) 随奥氏体化温度的升高,慢冷后的试样组织中马氏体含量增多。并且,奥氏体化温度低于900 ℃时,随温度升高,针状马氏体逐渐增多;高于900 ℃时,随温度升高,板条马氏体逐渐增多。

3) 在800~1 000 ℃范围内,随奥氏体化温度的升高,试验钢的强度和硬度先急剧升高后基本保持稳定,冲击韧性随温度的升高则呈降低趋势。

4) 试验钢经900 ℃奥氏体化并慢冷处理,以及630 ℃回火处理1 h后,其抗拉强度达到1 200 MPa,冲击韧性达到116 J·cm-2,获得最佳的强塑韧性配合。

图10 试验钢经不同温度奥氏体化后慢冷及630 ℃回火后的冲击断口形貌

Fig.10 Impact fracture morphology of the test steel at different austenizing temperatures followed by slow cooling and tempered at 630 ℃