某高热密度密闭机箱散热设计*

2019-07-08曹宁生段晓峰

刘 上 曹宁生 马 辰 段晓峰

(1.中国舰船研究院 北京 100101)(2.中国电子科技集团公司第三十二研究所 上海 201808)

1 引言

近年来,大数据和云计算技术飞速发展,对服务器机柜的性能要求也越来越高,这主要表现在芯片集成度和模块组装密度均大幅提升,导致机箱内部热密度居高不下[1]。例如,新一代舰载加固机箱内部热耗可达千瓦量级,封装级热流密度可超过30W/cm2[2]。

密闭加固机箱由于具有良好的抗震动冲击性能、三防性能和电磁兼容性能,在军用环境下被广泛采用。但这也导致机箱内部发热器件与外部空气隔绝,加大散热难度,使得温度持续攀升。功率器件的可靠性与其温度紧密相关,美空军整体计划分析报告里指出:电子设备的失效有55%是由温度引起的。在电子行业,器件的环境温度升高10℃,失效率往往会增加一个数量级,这就是所谓的“10℃法则”[3]。

在产品设计过程中,设计人员需要将结构和热设计结合起来统一考虑[4],通过优化结构布局来协助热设计,通过热设计反过来支撑结构尺寸。两者相互迭代,一体设计,将有利于提高整个系统的集成度和可靠性。以下将以某高热密度密闭机箱为例,按流程图1具体说明解决方案。

图1 热设计流程图

2 冷却方式选择

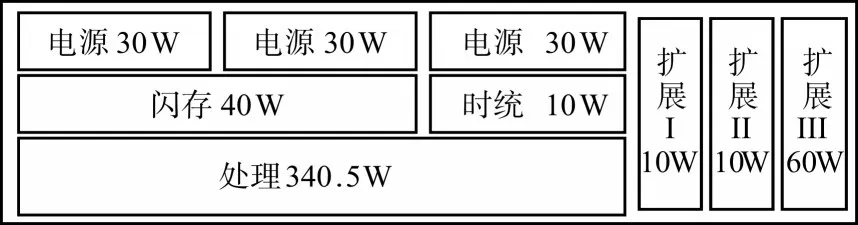

如表1所示,整个机箱热耗合计为560.5W。在稳态下整个机箱外表面的平均热流密度可按下式计算:

式中,A为机箱外表面散热总面积(cm2);Φt为整个机箱内总热耗(W)。

根据相关要求,机箱的最高环境温度不超过55℃,考虑到其内部模块、器件的耐高温性能(不超过85℃~105℃),其内部温升应控制在30℃~50℃范围之内。图2为根据设备的允许温升和热流密度确定冷却方式的选择图[5],由计算结果可知,该机箱散热方式落在强迫风冷区。

图2 机箱冷却方式选择图

2 模块的热安装

根据相关要求,风路方向为前进后出,通过与上下散热翅片换热带走热量。本着热安装的两条基本原则——充分利用传导散热和对流换热[6],优先将热耗大的三个电源模块和处理模块分别与机箱上下壁贴合,并将扩展III模块与机箱右壁贴合。其余模块则依据结构尺寸余量进行“积木式”排布。整体机箱结构和内部模块布局如图3和图4所示。同时预先在各模块上采取相应措施,如图5所示。

1)模块压板采用导热系数较高的铝合金材料,对于热耗最大的处理模块,则采用导热系数更大的紫铜,表面均进行导电氧化处理。

图3 整体机箱结构爆炸图

图4 机箱内部模块热安装示意

2)在芯片和压板贴合面上使用高性能导热垫作为界面材料,以降低接触热阻,同时避免芯片和压板由于热膨胀系数不同而引起的接触应力[7]。

3)对于热耗小于30W的模块,两侧采用楔形锁紧装置,使其与机箱内壁上散热肋片紧密贴合,降低接触热阻。

4)对于热耗大于等于30W的模块,两侧需反向安装楔形锁紧装置,使其直接与机箱内壁或传热板机架贴合,在3)的基础上进一步增大导热面积,并在贴合大面上使用导热垫作为界面材料[8]。

图5 各模块散热措施

由于PCB板上各芯片高度并不一致,因此需在压板上制作出凸台[9],使发热量大的芯片都能与凸台贴合,从而进行有效热传导。如图6所示,以处理模块为例,给出了PCB上主要发热芯片的完整热安装示意图。

图6 主处理模块上芯片热安装方式

3 风道设计

3.1 风机选择

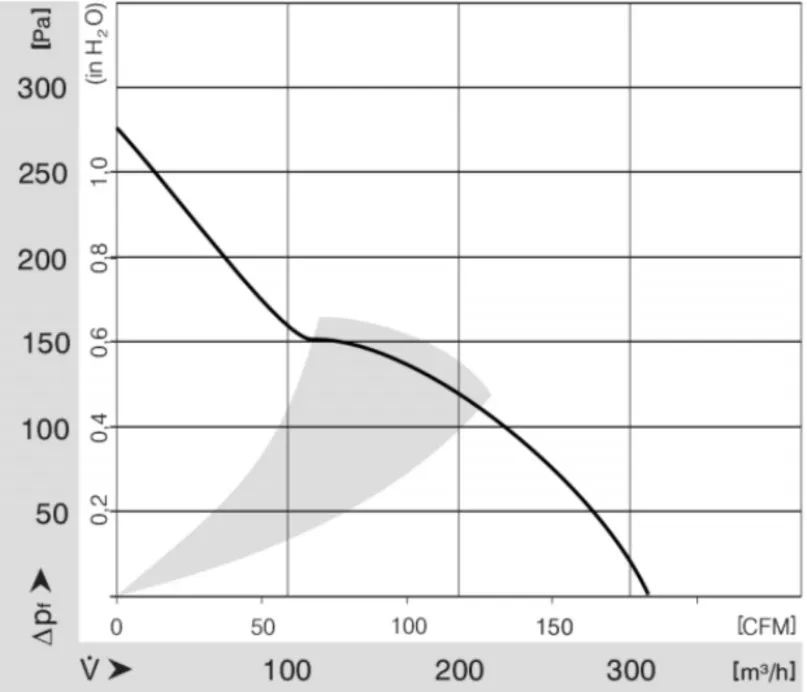

一般来讲,风机能提供的最大风量越大,对流就越强,散热效果就越好,但同时结构尺寸就越大,产生的噪声也越大[10]。综合考虑,选择型号为EBM-4114NH3的风机,其风量-风压关系曲线如图7所示,采用抽风形式。

图7 风机的风量-风压关系曲线

3.2 散热翅片优化

由图4可知,机箱内部处理模块热耗最大。不仅如此,该模块PCB板上的CPU、PCH和内存条热流密度高,许用温度低,是本次封装级热设计的薄弱点,故优先考虑与其相关的机箱下壁散热翅片优化。

翅片的尺寸及分布形式会影响到气流分布,最终影响散热效果。减小翅片厚度可以增大换热面积,从而增强散热效果,但受机加工工艺和其他结构因素的限制,取为2.5mm厚。同样地,翅片长度根据结构尺寸的要求,取最大值318mm。对于翅片间距b(m),可依下式[11]计算最佳值。

式中,L为翅片长度(m),v为运动粘度(m2/s),β为流体膨胀系数(1/℃),Δt为翅片与环境温度之差(℃)。

根据结构给出的初值b0,按此公式多次迭代后,可得最佳翅片间距为6.5mm。

对于翅片高度H(m),其与散热量Φ(W)的关系为

显然,当其他条件不变时,H越大,散热量越大,但对于tanh函数而言,当mH增大到一定值时,增量已不再明显,散热效率反而降低,工程上一般取tanh(mH)=70%即可。由此可推算出H=15mm。相应的上壁翅片高度由结构尺寸余量给出,为6mm。

4 热仿真

4.1 机箱三维模型的简化

在不影响仿真结果精确性的条件下,为提高仿真求解速度,需对机箱结构模型进行简化。由于机箱是密封的,传导在机箱中的散热中起主要作用,因此可忽略机箱内部的对流和辐射换热方式,对内部各模块建模时只建立PCB板、芯片、压板的模型,而忽略其中无关结构体部件。简化原则为

1)忽略外壳上对散热影响不大的开孔和凹槽,即简化为厚度统一的平板。

2)忽略设备内部线缆在工作中的功耗。

3)忽略设备内部热密度极小的器件,如滤波器等。

4)忽略设备内部几何结构较小、同时对导热影响不大的器件,如磁环、走线板等。

5)将热耗较小、同时不含热风险芯片的模块整体热耗进行均布简化,如电源、时统和扩展模块。

利用软件提供的参数化建模方法及模型库建立芯片级的机箱热分析模型,如图8所示。

图8 机箱热模型

4.2 边界条件

1)环境温度:55℃高温。

2)设定相关材质。

PCB板:导体部分材质为纯铜,绝缘部分材质为FR4,导体所占体积比为10%。

导热垫:芯片与压板间导热垫厚度取0.5mm,导热系数为10W/m/K;电源、扩展III和处理模块与机箱壁间导热垫厚度取0.5mm,导热系数为4W/m/K。

接触热阻:其他模块与机箱贴合散热面的接触热阻值为0.2℃/W。另外,由于机箱采用钎焊焊接,因此在散热肋片和侧板焊接处具有可靠的热传导途径,不考虑接触热阻。

金属结构件:除处理模块压板采用紫铜以提高导热系数外,其他金属板材质均为铝合金。

3)芯片级热参数。

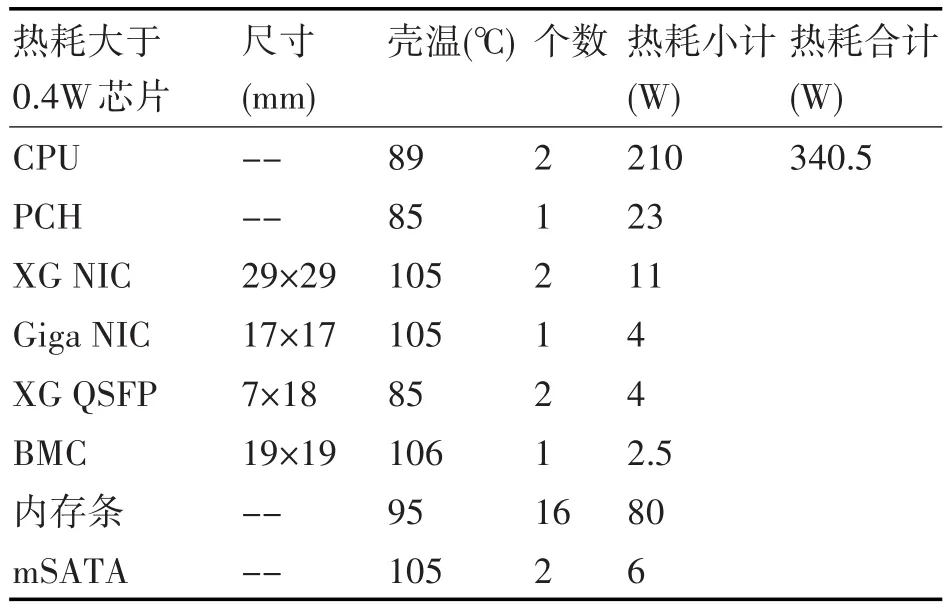

对于处理模块而言,需进行电路板级的热分析,其上主要发热芯片热耗如表2所示。对应的布局如图9所示。

表2 处理模块主要发热芯片热耗

图9 处理模块芯片布局

4.3 网格划分

一般情况下,都可以使用系统默认的网格划分,即网格单元在x、y、z三个方向的最大尺寸为计算区域cabinet的1/20[12]。但对于某些特殊的器件,如风扇、散热翅片、PCB板及芯片等网格划分需要特别注意。

一般情况下,将对于散热翅片而言,翅片间的网格数目为3~4个,其厚度方向上数目为2个左右;基板方向的网格数目为5个左右。有关散热器的进出风口还需将其设置网格膨胀,其距离约10%的总长。而PCB板的网格划分时,其厚度方向最少有3个网格且具有一定的网格膨胀[13]。最后还要对划分好的网格进行质量调整,来设置网格的尺寸比,以达到最优。以处理模块PCB上CPU和PCH为例,其网格划分如图10所示。

图10 处理模块PCB网格划分

4.4 结果分析

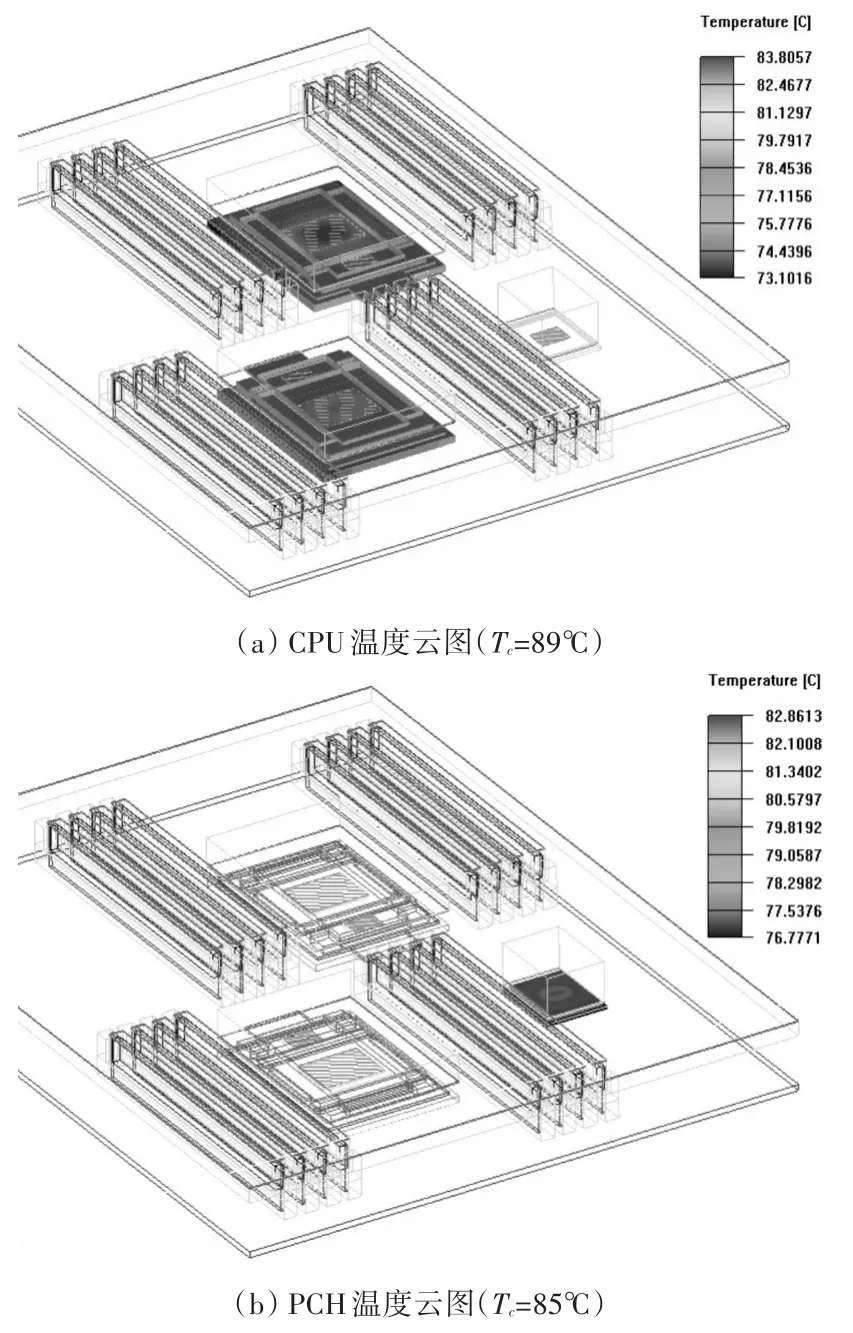

如图11所示,处理模块的内存条等芯片温度已落在需用壳温内。但PCH上最高温度为87.8℃,已超过许用壳温85℃;同时CPU上最高温度为88.7℃,已逼近其许用壳温89℃。为此,需对处理模块的压板进行结构尺寸优化设计,将温度控制在许用范围内,并留有一定的安全余量。

5 优化设计

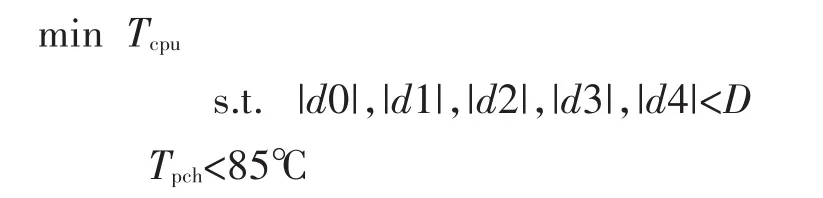

如图12所示,为处理模块压板结构示意图,其中A1~A4为凸台(或凹槽)面积,d1~d4为高度(或深度),d0为压板整体厚度,D为PCB板正面到模块压板外表面距离。

考虑优化问题:

通过参数化建模,采用罚函数法[8],可得出最优解。此时CPU温度为83.8℃,PCH温度为82.9℃。可见CPU的安全裕度为5℃,满足工程要求,如图13所示。

图12 压板凸台(或凹槽)示意图

图13 优化后的温度云图

6 试验验证

6.1 试验条件

采用相应的紫铜压板对处理模块进行热测试,该压板散热能力为400W,满足测试要求。在测试中按CPU和PCH的TDP施加模拟热源,参照图13中凸台温度最高处设置各测温点,如图14所示。

图14 模拟热源和测温点分布

6.2 安装条件

处理模块安装在风冷机箱中进行测试,该机箱机构与所设计的计算单元风冷机箱结构形式类似,安装后外形如图15所示。

6.3 测试结果

按照上述测试条件,所得测试结果如表3所示。

图15 测试安装实物图

表3 按照处理模块测试结果

6.4 结果分析

处理模块在CPU和PCH满热荷条件下,导冷板自身温差为

△T=max(T3,T4)-min(T1,T2)=16.8℃

与温差与热仿结果18.5℃相比,误差为10%,在可接受范围内。

7 结语

以某高热密度密闭机箱为例,按流程进行了完整的热设计。即通过平均热流密度计算,可初步选择冷却方式;通过模块热安装,可降低热集中风险;通过风道优化设计,可提高散热效率;通过热仿真,可定量得出温度指标;通过优化设计,可确定模块压板的相应尺寸;通过实物试验,可以验证本次热设计的正确性。

在强迫风冷条件下,将大功率模块反装贴壁,优化布局,同时通过计算给出散热翅片的最佳尺寸。当环境温度为55℃时,通过参数化建模,仿真优化后可看出,机箱内部模块的危险芯片——CPU和PCH的最高温度均已小于允许壳温,且温度余度为5℃,满足环境要求,并提高了机箱的可靠性。本次设计将热设计和结构设计同步考虑,相互迭代,为最终方案提供了有力的数据支撑,同时可作为其他电子设备热设计的参考和依据。