掺入生物炭的水泥浆体抗压强度试验研究

2019-07-05李俊鹏杨晓智姜晓雨

李俊鹏,杨晓智,姜晓雨

(河北工程大学 水利水电学院,河北 邯郸 056038)

1 概 述

随着国民经济的发展及综合国力的提升,水泥基材料广泛应用于水利工程、土木工程、建筑材料等领域。在水泥基材料中,加入外加剂或掺合料如矿渣、钢纤维、粉煤灰、稻壳灰等,以此来提升其强度及性能一直是国内外学者研究的方向。我国自20世纪50年代起开始利用工业废渣将其变废为宝,如今已经形成一系列较成熟的技术,并且已广泛用于水泥生产中[1]。刘宝举[2]研究表明,随着矿渣掺量的增加,28 d水泥浆体和砂浆试块抗压强度增加。鲁丽华[3]通过研究粉煤灰的掺量与水泥强度增长趋势表明,粉煤灰掺量存在一个合理范围,且混凝土中掺入适量粉煤灰,对混凝土性能有很好的改善作用。另外,将农业废弃物稻壳灰用于建筑材料在国内也比较成熟。梁世庆等[4]将稻壳灰作为一种添加剂掺入混凝土进行了研究,结果表明在小掺量时增强了混凝土强度;而随着稻壳灰用量的增加,混凝土凝结的时间延长,抗压强度、劈裂抗拉强度、抗折强度相应的降低。此外,徐迅等[5]还讨论了超细碳酸钙的掺入对水泥的影响,在水化早期(1 d、3 d)试块抗压强度随掺量增加而提高,28d时强度则随掺量增加而降低。

在国内,有关生物炭的研究大多集中在改良土壤、水体净化及重金属离子吸附等方面。但在国外,已经有将生物炭用于水泥砂浆的研究,并取得了可观的研究成果。Choi Won Chang等[6]使用混合木屑生物炭以水泥用量的5%~20%加入水泥砂浆,在5%的替代比下试块28 d的抗压强度提升了10%左右。Ahmad等[7]使用竹片碳化颗粒以0.2%质量分数加入水泥浆中,实验结果表明砂浆试件抗压强度提升了30%。Gupta等[8-9]使用热解温度为300℃和500℃的混合木屑生物炭研究了干生物炭和吸水至饱和的生物炭对水泥砂浆影响,干生物炭的加入对砂浆试块强度有所提升,而吸水饱和生物炭的加入则出现更为显著的结果,以2%掺量掺入使砂浆28 d抗压强度提升了40%~50%,并且由于生物炭的预先浸泡,水泥砂浆的吸水率和水渗透深度降低了55%~60%。

综合以上研究可以看出,生物炭在提升水泥基材料的强度方面具有非常大的潜力。本文通过对不同养护龄期的试块进行抗压强度试验,探究不同掺量、不同热解温度的小麦秸秆生物炭对水泥试块强度的影响及影响规律。

2 试 验

2.1 生物炭制备试验

生物质原材料采用农业废弃物小麦秸秆,风干后经粉碎机粉碎至约2 mm碎末填满于500 ml的坩埚,并压实密封。将坩埚放于智能温控马弗炉(KSMF-2000)进行热解,升温速率10℃/min,升温至设置温度后热解4 h,待其自然冷却至室温后取出。将制备好的生物炭颗粒粉碎研磨后过100目的筛网,密封保存待用。重复以上操作,制备出热解温度为200℃~700℃的生物炭。分别标记为WS200、WS300、WS400、WS500、WS600、WS700。

2.2 试块材料、制备及养护

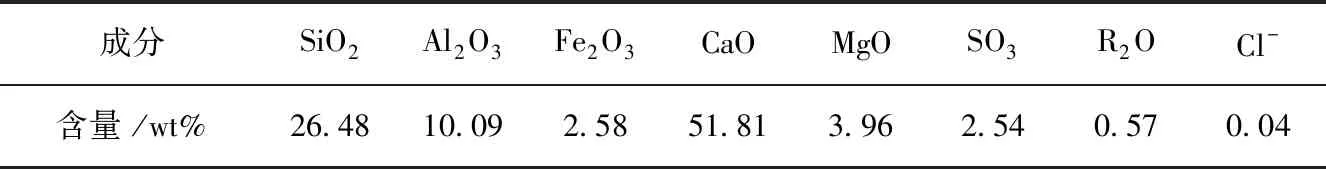

制备试块所用水泥为河北省邯郸市太行水泥有限责任公司的42.5矿渣硅酸盐水泥,密度为2.8 g/cm3。水泥化学成分组成见表1。水采用邯郸市普通自来水。

表1 水泥化学成分表

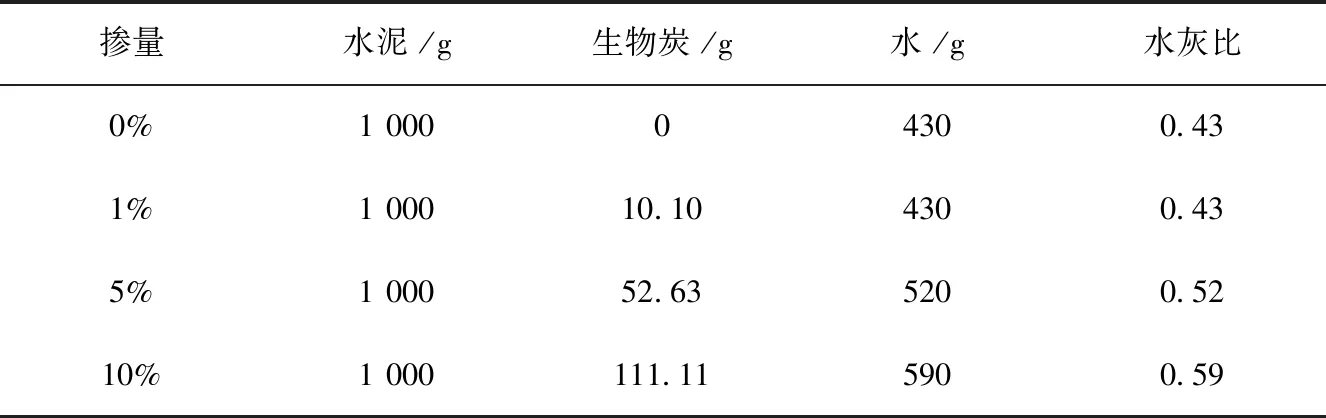

将生物炭按1%、5%、10%掺量替代水泥,生物炭掺量的百分比按生物炭用量除以生物炭加水泥的总量来计算。由于生物炭具有吸水性,因此随着掺量的增加需提高水灰比才能对浆体进行搅拌。具体配合比见表2。

表2 不同生物炭掺量配合比

由于生物炭比表面积大,为使生物炭均匀混入水泥,需先将生物炭与水泥混合均匀后再加水搅拌。本次试验试块采用70.7 mm×70.7 mm×70.7 mm模具进行浇筑,每个掺量下加入热解温度为200℃~700℃的生物炭,将水泥净浆试块作为对照组,共19组试块,每组制备3个相同试块。将浇筑好的试块进行标准养护(温度20℃±2℃,湿度>95%),24 h后脱模放入水中养护。将18组试块分别养护至11 d、28 d、36 d天龄期后,取出准备进行抗压强度试验。每组试块以生物炭的标记命名。

2.3 抗压强度试验

使用TAW-2000微机控制电液伺服岩石三轴试验机进行单轴抗压强度试验,试验开始前清理机器和受压面保证平整,操作上压头与试块上端接触并确保没有缝隙。控制计算机程序以负荷为开始方式,加载速度200 N/s,直至试块完全破坏,记录试块所受最大压应力。

3 试验结果与分析

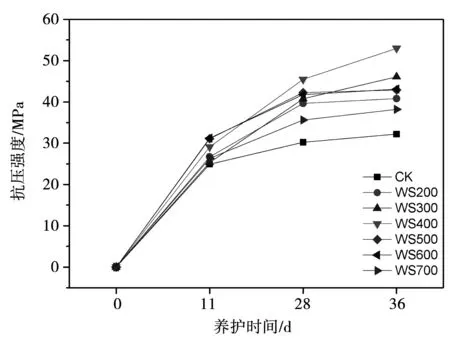

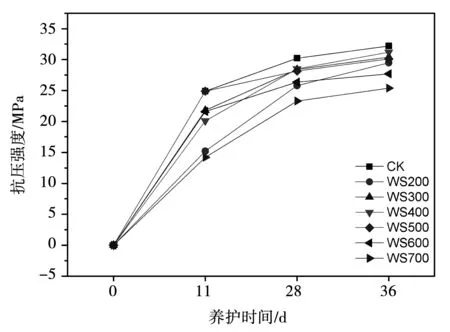

从试验结果中可以看到,与空白试验对比,加入掺量为1%和5%的生物炭提升了水泥试块的强度。在掺量为1%时(图1),强度提升效果最为显著,达到最高,所有热解温度下的生物炭水泥试块强度都要高于对照试验。在11 d、28 d、36 d强度分别提升了1.6%~25.3%、18%~50%、18.6%~64.6%,养护28 d的生物炭水泥试块相对于空白对照试块的强度提升要远高于11 d。这是因为生物炭是由碳骨架构成的性质稳定的多孔隙结构,生物炭自身的大量微孔使其具有保水性,可以吸收大量水分作为内部储存并在水泥内部进行水化反应时缓慢释放,减少水泥中自由水的含量并且提升了水泥水化程度,促进了水化反应的进行及水化产物C-S-H凝胶的产生[10]。同时生物炭的孔隙吸水性也限制了水泥试块内部自由水的蒸发,减少了试块孔隙的出现,使其更加致密。因此说明少量生物炭的加入不仅提升了水泥的强度,并且随着养护龄期的增加生物炭加深了水泥的水化深度,提升了试块的强度增长。这也解释了在图2中部分试块的11 d强度低于对照组,而到了28 d和36 d所有试块强度均高于对照组的现象。

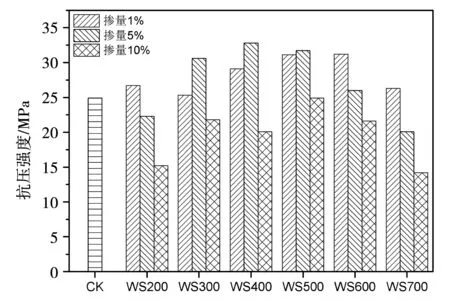

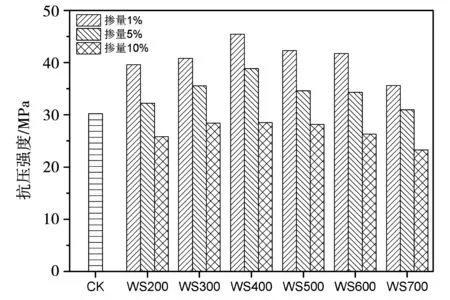

综合比较图1、图2、图3,可以看出在掺量为5%时(图2),部分试块11d强度低于对照组;掺量为10%时(图3)所有试块强度均低于对照组。这一现象说明与对照组相比,生物炭掺量大于5%时影响了试块的强度,同时反映了水泥试块强度的提升对生物炭的掺量有一定的合理要求范围。由于生物炭可以促进水泥水化反应的进行,因此单一就抗压强度来说1%~5%为生物炭最合适的掺量,在此之间可能存在最优掺量使水泥强度表现更为优异,这还有待于下一步试验进行探索验证。同时从试验结果中可以看到,与其他试块相比WS400在3种掺量下强度表现最为优异,WS700强度表现较差。因为热解温度决定了生物炭的孔隙结构及表面官能团组成等理化特性[11]。随着热解温度的升高,碳含量升高,生物炭孔隙率会增加[12],因此会影响与水泥水化产物的结合,从而对试块内部结构的致密性造成一定影响。随着掺量和养护时间的增加,各个试块的强度差异减弱,这在掺量为5%时表现最为明显。可能是因为生物炭的掺入量较大已经影响了水泥内部结构,已无法显示出热解温度造成不同孔隙结构对强度差异的变化,这时水泥水化产物对强度起了决定作用。

图1 生物炭掺量为1%试块抗压强度

图2 生物炭掺量为5%试块抗压强度

图3 生物炭掺量为10%试块抗压强度

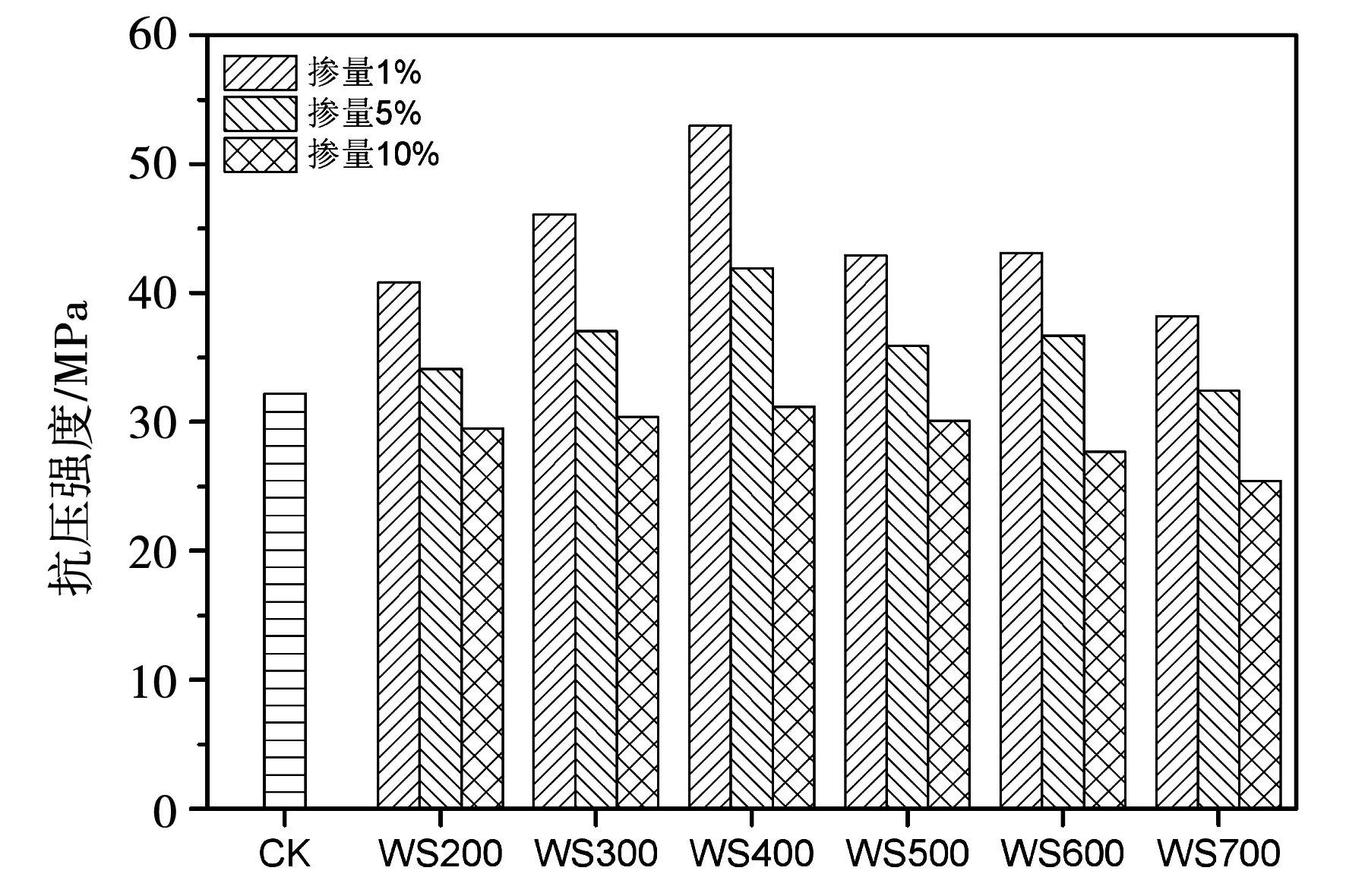

图4、图5、图6分别为养护11 d、28 d、36 d各组试块的抗压强度。综合分析图4-图6中的试验结果,基本可以确定试件的抗压强度随着生物炭掺量的增加而降低。一方面是因为水泥的强度主要靠水化反应产生的水化产物支撑,而随着生物炭掺量的增加水泥用量减少,随之水化产物减少,因此强度降低。在28 d和36 d各组试块在掺量为10%强度差异不明显也是因为水化产物较少,不同热解温度下的生物炭对水化的促进作用就不能显示出明显差异。另一方面,由于生物炭自身结构和表面官能团性质,大量掺入后与水泥水化产物并不能很好地结合,会在试块内部产生许多细小的微裂缝,从而影响了试块内部结构的优化。同时发现养护11 d(图4)的WS300、WS400、WS500掺量为5%的强度高于1%,这可能是因为早期水化反应还没有进行完全,掺入5%的生物炭在不破坏水泥内部结构的情况下可以起到支撑作用,有助于早期强度的提升。

图4 养护11 d抗压强度

图5 养护28 d抗压强度

图6 养护36 d抗压强度

4 结 论

1) 生物炭的掺入显著提升了水泥浆体的抗压强度,并且与对照组相比随着养护龄期增加强度提升更为显著。掺入热解温度为400℃的生物炭水泥试块WS400,强度提升表现最为显著。

2) 生物炭掺量为1%、5%时,与对照组相比对试块强度提升,且1%掺量强度提升最为显著;掺量为10%试块强度低于对照组。掺量的增加对试块强度存在影响,使试块强度提升的掺量合理范围在1%~5%。

3) 通过对不同掺量的试快进行抗压强度测试可以得出结论,随着生物炭掺量的增加,28 d、36 d水泥浆体抗压强度降低,并且随着掺量增加掺入不同生物炭的各组试块之间强度差异更为不明显。