基于CFD的水轮机全流道水力振源特性分析

2019-07-05朱成凯

朱成凯

(浙江华电乌溪江水力发电有限公司,浙江 衢州 324000)

0 引 言

我国对水力发电利用率、抗空化空蚀等问题的研究相对比较完善,但随着发电机组容量和尺寸的增加,水电机组振动问题日益突出,严重影响机组稳定运行。我国许多水电站都有一定程度上的机组振动问题[1],因此有必要对机组的振动特性进行专项研究和分析。

郭涛[2]等利用单向水力振源作用于弹性结构的方法研究了动水压力场与水力振源的合理施加;沈可[3]等通过将水力发电机组与厂房的振动简化为简谐振动的方法研究了岩滩水电站机组与厂房的动力响应特征;CFD流体数值模拟可以直观表征水轮机内部流场情况,能较好反映水力发电机组轴系结构水力振源特性[4];尤建锋[5]等建立CFD数值模型并进行了多种工况下压力脉动特性分析;钱忠东[6]等利用CFD数值分析研究了不同导叶开度下流道内各部位脉动压力分布规律。

虽然前人就机组水力效率、转轮叶片疲劳破坏及空化等问题进行了大量的研究,但对水轮发电机组轴系结构水力振源特性的研究还比较鲜见。本文以某水电站为例,通过CFD数值模拟,对所建立的水轮发电机组全流道模型进行了振动分析。

1 基于CFD模型的建立

1.1 网格划分

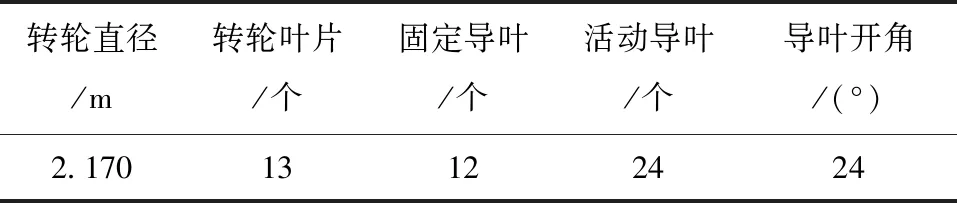

某水电站是一座具有发电、防洪、供水、灌溉、航运等综合效益的水利枢纽工程,该电站的水电机组结构形式为混流式水轮机组,相关参数见表1。采用Unigraphics NX 8.0和ANSYS ICEM-CFD软件建立起包含蜗壳、导叶、转轮、尾水管在内的全流道计算分析模型,并将该模型进行高精度的六面体网格划分,模型共包含4 842 380个单元和4 880 920个节点,具体网格划分图见图1。

表1 水电机组相关参数

图1 水轮发电机全流道模型

1.2 控制方程与边界条件

水电站水轮发电机流道内部的水体由于受到复杂壁面作用产生的复杂流体一般看作瞬态流动。水轮机内部流体满足质量守恒定律和动量守恒定律,对三维不可压缩非稳态 Navier-Stokes 方程采用时间平均法,进行 Reynolds 时均法得到连续方程和动量方程分别为式(1)和式(2)[7]。

(1)

(2)

湍流的波动是由于时域和场域的混合作用形成的,具有三维、紊乱的复杂流动过程,主要的湍流模型有标准k-ε模型、RNGk-ε模型、k-ω模型和SST模型[8]。其中,SST模型考虑了湍流剪切力的影响,能够更为精确地预测流动,避免因过度预测涡流黏度而导致的计算误差。因此,本文湍流模型采用 SST 模型,用以模拟旋转部件与静止部件的动静干涉,固体壁面采用标准壁面函数进行处理,控制方程为式(3)和式(4)。

(3)

(4)

其中:ρ为流体的密度,kg/m3;ω为湍流脉动频率,rad/s;μ为动力黏性系数;k为湍流脉动动能,J;u为表征速度,m/s;τ为雷诺应力张量,MPa;Pk为k的生成项,由k-ε模型求得;Pω为ω的生成项,由k-ω模型求得;Γk、Γω为k、ω的有效扩散系数;Yk、Yω为k、ω的耗散项;Dω为正交扩散项。

在计算域的边界上,求解变化量和一阶导数随时间和空间的变化规律,结合现场设计参数,将本水轮机组模型的边界条件定义为:金属蜗壳进口,流体垂直从进口流入,质量-流量边界;压力出口,平均静压设置为零;固体壁面不会产生滑移且绝热;交界面采用动静转子的方式。

2 模拟结果分析

2.1 整体压力分布情况

在额定工况(H=61 m,P=88 MW)下,对机组施加水力、机械和电磁3种振源,得到了全流道的整体的压力分布情况,见图2。

图2 压力分布分析结果

从图2可以看到,蜗壳部位为较大的正压力,且分布均匀。当水体离开导叶进入转轮后,由于界面突然减小以及上下游巨大的压差,使流速显著增大而压力逐渐增大。通过转轮后的压力和水速、能量又迅速减小,造成尾水管部位处于负压状态,且呈逐渐降低的变化趋势。而对导叶和转轮进行剖面分析后可以发现,导叶和转轮的压力分布呈对称分布,高压部分出现在各自尾部。

为验证模型分析的准确性,通过完成蜗壳进口脉动压力的提取并进行傅里叶变换,得到实测压力和模型分析压力的时程变化特征,见图3。从图3可见,CFD脉动压力计算结果与实测结果大致吻合,表明基于CFD模型计算的结果是合理可信的。

图3 压力时程变化特征

2.2 脉动压力时域特征分析

分析得到转轮进口、叶道间、转轮出口3个部位的脉动压力的时域特征曲线,见图4。

图4 时域特征曲线

从图4中可以看到,转轮进口以及叶道间的脉动压力变化幅度较大,且变化过程较为复杂,转轮出口处的脉动压力随时间变化幅度较小;进口处的脉动压力有规律地以0.2 s的时间间隔进行压力的升高和降低变换,而叶道间没有明显变化特征,时间间隔大小不一,且上下压力变化幅度值也呈较大的变化特征,转轮出口处的压力随时间整体呈先增加后减小的趋势。对比3处的压力值可以发现,转轮进口压力值最大,达到0.423 MPa;其次为叶道间脉动压力,大小为0.125 MPa;转轮出口处的脉动压力值最小,值为0.079 MPa。

2.3 脉动压力频域特征

同理,分析得到转轮进口、叶道间、转轮出口3个部位的脉动压力的频域特征曲线,见图5。从图5中可以看出,3处的主频均为2.5 Hz,刚好与转轮转频相对应;转轮进口脉动压力频域为100 Hz,是叶道间、转轮出口两处频域的两倍;转轮进口处除了有个主频外,还存在一个副频,在53.4 Hz,约为转轮叶片数的4倍,该副频主要是由于转轮与导叶之间的动静干涉作用产生的;与转轮进口和出口相比,叶道间的振幅增加明显,这主要是由于叶片间产生了二次流和回流,导叶的开度减小,脉动压力急剧增加,进而产生了叶道涡;从整体上来讲,压力值随着频域值的增大呈先增后减的变化趋势。

2.4 动力响应分析

将CFD模拟分析的脉动压力结果单独施加到轴系结构中,对转轮、转子等轴系结构关键部位的轴心偏移进行振动分析,见表2。从表2中可以看到,理论分析得到的转轮轴心偏移幅值为0.233,大于转子的偏移幅值0.007,而实测的轴心偏移数值和幅值与理论分析值十分接近,再次表明本文基于CFD的水轮机全流道水力振源模拟结果可信。

图5 脉动压力频域特征曲线

项目模拟轴心偏移 /mm实测轴心偏移 /mm转轮转子转轮转子XmaxYmax正向0.1660.000 230.1600.000负向0.0550.002 90.0630.003正向0.1910.007 10.1980.007负向0.08400.0760.001偏移幅值 /mm0.2330.0070.2250.007

3 结 论

通过CFD数值模拟,建立蜗壳、导叶、转轮和尾水管的全流道模型,对水轮发电机组额定工况下的多振源水力振动特性进行了分析,得出以下结论:

1) 额定工况下,蜗壳、导叶和转轮部位脉动压力呈均匀对称分布,蜗壳部位的脉动压力最大。

2) 脉动压力的时域特征较为复杂,转轮进口、叶道间、转轮出口的压力值依次递减;脉动频域特征均为主高频(2.5 Hz)后逐渐减低,在转轮进口处存在53.4 Hz的副高频。

3) 转轮的偏移幅值大于转子;模拟轴心偏移与实测轴心偏移数值大小相当,表明模型模拟结果合理可信。