大倾角坚硬顶板综放面采空区漏风数值模拟*

2019-07-05谢振华

谢振华

(中国劳动关系学院 安全工程系,北京 100048)

0 引言

综采放顶煤工艺由于具有开采强度大、效率高、经济效益好等优点,被广泛应用于煤矿开采中,但综放面采空区冒落高度大、遗留的浮煤较多而且分布不均匀,导致采空区自燃危险性增加[1-2]。尤其在大倾角坚硬顶板综放面采空区,煤炭自燃的危险性更大。其主要原因是:综放开采的技术难度大,容易造成工作面推进速度缓慢或停采,使采空区浮煤氧化时间过长;煤层顶板坚硬,煤柱易受压破碎,采空区冒落充填不密实,使漏风量增大。

漏风是采空区遗煤自燃的重要原因[3]。测定漏风的目的在于找到漏风通道和掌握漏风规律,一般采用示踪技术检测漏风通道和漏风量[4-6]。徐庶泽、王法凯[7]采用连续释放SF6示踪气体对新集二矿1上煤采空区漏风进行检测,确定了漏风通道,为矿井自燃发火煤层防灭火工作提供了科学依据;张学博、靳晓敏[8]结合数值模拟结果制定了综采工作面示踪气体SF6的测漏风技术方案,并现场实测了“U+L”型综采工作面采空区的漏风风流分布特征。为了更加全面了解采空区的漏风情况,通常采用数值模拟方法获得采空区漏风流速、压力的分布规律[9-10]。高建良等[11-12]运用Fluent软件,对J 型通风和U型通风工作面采空区的漏风流场进行了数值模拟,得到了沿工作面全程的漏风分布。

本文针对龙东煤矿7162大倾角坚硬顶板综放面采空区的特点和实际情况,利用多次示踪气体释放检测采空区漏风规律,运用计算机模拟得到采空区具体漏风风压与漏风风速分布,为采取防治自燃措施提供科学依据。

2 工作面概况

龙东煤矿7162工作面可采煤炭储量为57.62万t,工作面走向长800 m,倾斜长150 m,煤层厚度5.2~6.9 m,平均煤厚5.4 m,煤层倾角22°~31°,平均倾角25°。采用长壁轻型综采放顶煤开采,一次采全高全部垮落,回采率较低,采空区遗煤较多。7162工作面顶板岩性主要为细砂岩和中砂岩,属于坚硬性顶板,顶板初次跨落步距为50 m,呈明显的周期来压,跨落步距为30 m左右,使采空区压实时间延长,存在大量的空间孔隙增多,漏风严重。

7162煤层为自然发火煤层,具有爆炸危险性,瓦斯等级为低瓦斯。该工作面地质构造较为复杂,巷道掘进中揭露13条断层。其中F114,F108,F1,F2和F156断层均穿过7162工作面与邻近7160采空区的保护煤柱。随着工作面推进以及后续的拆架过程,该保护煤柱将承受巨大矿压作用,5条断层的存在将对保护煤柱完整性有较大影响。断层处顶煤难以放净,造成大量煤炭滞留在采空区。由于受F108断层影响,工作面下半部在F108断层处跳面,有2 m的落差。在此处留有45 m的煤柱,煤柱的四周被压酥后形成浮煤堆积,为煤炭自燃创造了条件。因此,7162工作面采空区自然发火的危险性很大。

3 采空区漏风检测

漏风检测一般采用示踪技术检测漏风通道和漏风量,为防火措施的制定提供科学依据,尤其适用于井下采空区、煤柱内、密封区等人员无法到达地点。7162采空区存在2种类型的漏风,即7162工作面通风风流对自身采空区的漏风和邻近7160采空区通过保护煤柱对7162采空区的漏风。

漏风检测根据生产进度分为2个阶段进行。第1阶段采用瞬时释放法测定工作面漏风,共进行4次,分别在回采100,150,200和250 m时进行,测定由于顶板冒落充填不实导致的回采面向采空区内部的漏风风速。第2阶段采用连续释放法测定邻近采空区漏风,也进行4次漏风测定,分别在回采300,450,560和680 m时进行,测定在回采中后期穿过断层时邻近7160采空区向工作面的漏风。

3.1 漏风检测布置及方法

3.1.1 工作面漏风检测

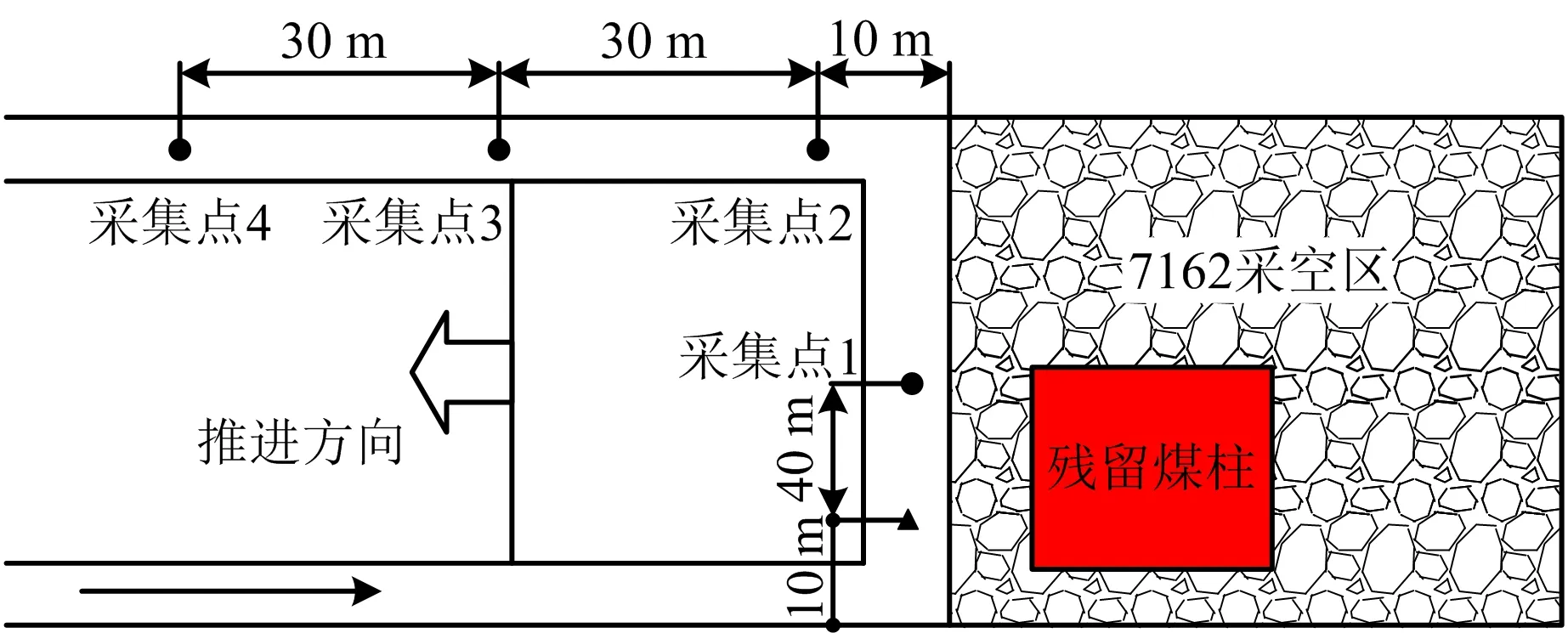

第1阶段漏风检测的测点布置如图1所示,针对7162工作面后部采空区深度为0~80 m范围内的漏风情况。释放点设在采空区内80 m处,在回采面40号架、回采面20号架、上隅角和邻近7160采空区回风巷密闭墙4处设置采样点采集气样。示踪气体的扩散为以漏风点为中心向四周逐渐减小的曲面圆锥体[13],分析采集点示踪气体浓度变化,能基本掌握采空区深度为0~80 m范围内的漏风情况。

图1 工作面漏风检测示意Fig.1 Schematic diagram of air leakage detection in working face

第1阶段漏风检测的目的是测定回采面向采空区内部的漏风通道和漏风风速。最小漏风风速vmin可以用式(1)进行计算:

(1)

式中:Lmin为释放点到采样点的最短漏风距离, m;t为气体释放到采样的时间, s。

根据现场检测的经验和多次检测分析,确定了SF6最佳的释放量和取样时间。检测的具体实施方法是:通过预留在7162采空区内的长80 m注浆管向采空区瞬时释放SF6气体,释放量为450 L,距释放示踪气体500 min后每隔40 min分别在7162回采面40号架、回采面20号架、上隅角3处采样点采集气样,采集7组共21个气样。第4个采样点可以进一步明确7162工作面和7160采空区之间的漏风情况。检测时取3组气样,取样时间分别为24,48 和72 h。

3.1.2 邻近采空区漏风检测

第2阶段漏风检测的测点布置如图2所示,测定回风巷一侧的漏风情况。随着回采工作的进行,此时回采面经过了由F108断层影响而产生的1个落差为2 m的跳面,该断层穿过7162工作面和邻近7160采空区,两者之间的保护煤柱在矿压作用下易被压裂,形成漏风通道。在靠近进风巷一侧有45 m×15 m的1个煤柱无法回采,影响煤柱附近巷道的压实情况,导致漏风比较大。释放点设在距进风巷10 m的工作面内,设置4处采样点,分析1号采样点气样中示踪气体浓度可以得到检测时工作面上的总通风风量,分析2~4号采样点气样中示踪气体浓度可以分段得到邻近7160采空区向7162工作面漏风的漏风量。

图2 邻近采空区漏风检测示意Fig.2 Schematic diagram of air leakage detection in adjacent goaf

采样时示踪气体已与风流充分混合,设某一采集点i的风量为Qi,沿流动方向的下一采集点j的风量为Qj,则2点之间的漏风量ΔQ为:

(2)

式中:q为示踪气体的释放流量, L/min;Ci,Cj分别为采集点i和采集点j的SF6浓度, L/m3。

漏风检测具体实施方法是:当日风量约为570 m3/ min,计算得到SF6释放量为15 mL/min。SF6气体稳定释放30 min后,开始采集气样,采样时4个采样点同时采集,每个采样点分别取样5次,间隔时间为5 min。

3.2 检测结果分析

井下采集到的气样及时送到实验室,通过气相色谱仪分析可以得到各采样点在采集时刻的示踪气体浓度。

3.2.1 工作面漏风检测结果分析

工作面漏风检测的第2次检测结果如图3所示。

图3 第2次工作面漏风检测示踪气体浓度变化Fig.3 Change of tracer gas concentration in second air leakage detection in working face

分析图3可以得出以下结论:

1)3处采样点均有气样检测到SF6示踪气体的存在,说明即使在80 m的采空区深处仍然存在漏风通道,但随着采空区深处的增加,采空区压实程度逐渐加大,漏风强度也逐渐减弱。漏风方向为风流由下隅角进入采空区,从靠近回风巷一侧的工作面处涌出。

2)检测到示踪气体存在的10个气样中,同一时间采集的气样均表现为上隅角处的SF6浓度高于回采面20号架处SF6浓度,回采面20号架处SF6浓度高于回采面40号架处的SF6浓度。证实采空区内的漏风出口主要是上隅角处后部的未压实巷道,而回采面中下部由于压实作用很难有漏风通过,越靠近采空区中轴线发生漏风的几率越小。

3)示踪气体在各采样点首次出现的时间存在时间间隔,时间差大约为80 min。各采样点SF6浓度随时间的变化曲线都近似为正态分布曲线,通过曲线拟合,得到浓度峰值到达上隅角、20号架、40号架处的时间分别为637,672和700 min,时间差也大约为40 min。说明从上隅角气体释放点到各采样点之间存在的漏风风压越靠近回风巷该风压越大。

4)从示踪气体释放到第1次检测到示踪气体的时间为540 min,而释放点距采样点的最短距离为168 m,最小漏风风速为:vmin=168/540=0.005 2 m/s,漏风风速也较第1次工作面漏风检测所得风速下降近50%,随工作面的推进漏风减少。

3.2.2 邻近采空区漏风检测结果分析

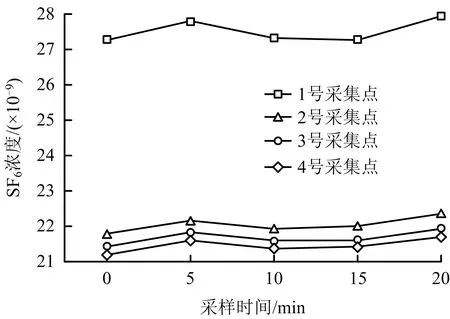

邻近采空区漏风检测的第2次检测结果如图4所示。

图4 第2次邻近采空区漏风检测示踪气体浓度变化Fig.4 Change of tracer gas concentration in second air leakage detection in adjacent goaf

分析图4可以得出以下结论:

1)同一时间4个采样点采集气样中的SF6浓度值依次下降,其中1号采样点SF6浓度最高,4号采样点SF6浓度最低。采样点1~2号之间SF6浓度的大幅变化是由于此处存在的工作面漏风和邻近采空区漏风的叠加效应引起的。回风巷保护煤柱由于受到采动影响,在矿压作用下,出现漏风通道,有风流从邻近7160采空区透过保护煤柱进入7162工作面,使采样点1~4号之间的SF6浓度逐步降低。

2)经过计算得到各测段漏风量如表1所示。

表1 第2次邻近采空区漏风检测漏风量Table 1 Air leakage amount of second air leakage detection in adjacent goaf

从表1可以看出,1~2号采集点之间测出的漏风风量可以认为是7162采空区的总漏风量,由于7162工作面矿压较大,煤层易破碎,使得7162采空区孔隙率较大,漏风严重,漏风量占到正常总供风量的27%。

由于保留煤柱的存在,在测试的100 m范围内仅有17.6~19.8 m3/min的风量从邻近7160采空区进入7162工作面,较第1次邻近采空区漏风检测时,该漏风量仅占距回采面相同距离测定出的漏风量的50%。

3)根据各检测段保护煤柱的煤壁面积可以得到各测段的漏风风速,2~3号采集点之间的保护煤柱煤壁面积约为150 m2,此段平均漏风风速v=11.7/150=0.078 m/min;3~4号采集点之间的保护煤柱煤壁面积约为150 m2,此段平均漏风风速v=6.8/150=0.045 m/min。

4 数值模拟的模型建立

为了全面了解采空区的漏风流场分布情况,采用Fluent软件进行数值模拟。

4.1 数学模型

采空区通常被视为由破碎煤体和岩石组成的多孔介质区域,在对其进行数值模拟时可使用多孔介质渗流模型[14]。假设采空区气体为不可压缩气体,其流动为稳态流动且为等温过程,将采空区的多孔介质视为各向同性。由于漏风风流相对较小,近似认为采空区的气流为层流分布,风流流动规律服从达西定律[15]。通常7162采空区存在平均为27°的倾角,并在开采过程中将出现1个2 m落差的跳面,因此对采空区流场进行三维流场模拟。

质量守恒方程为:

(3)

动量(Navier-Stokes)方程为:

(4)

(5)

(6)

式中:u,v,w分别为速度矢量在x,y,z方向的分量,m/s;ρ为采空区气流密度,kg/m3;μ为流体的动力黏度,Pa·s;n为多孔介质孔隙率;K为多孔介质的渗透率。

流体在多孔介质中的运动遵循达西定律,工作面风流为湍流,满足动量方程和标准k-ε方程。

4.2 物理模型

根据7162工作面漏风检测对7162采空区回采阶段的漏风风流场进行8次数值模拟。其中,第6次数值模拟对应第2次邻近采空区漏风检测时的采空区风流场。此时回采面经过了由F108断层影响而产生的1个落差2 m的跳面,在靠近进风巷一侧造成1个45 m×15 m的煤柱无法回采,由于煤柱的存在将影响煤柱附近巷道的压实情况。

7162采空区的物理模型为三维稳定渗流模型。采空区走向长200 m,宽150 m,高6 m,倾角27°;在采空区进风巷一侧,距工作面20 m处,存在1个45 m×15 m煤柱;工作面长度150 m,宽度 10 m,高3 m,倾角27°;进风巷和回风巷都为长20 m、宽5 m,建立两源一汇的三维模型,并对其利用GAMBIT软件进行网格化。坐标原点为采空区底面左下角,进风侧方向为Y轴正方向,工作面方向为X轴正方向,垂直XY平面向外方向为Z轴正方向,网格大小取为 0.5 m×0.5 m×0.5 m。

4.3 边界条件

入口边界:2条进风巷设置为速度入口,平均风速为 1.1 m/s,均匀风流垂直于进风巷入口进入。设出口边为自由出流。

壁面边界:所有壁面为无滑移边界条件,即u=v=w=0,壁面以绝热对待。

工作面与采空区的边界:设置为内部边界。

漏风源入口边界:根据7162工作面漏风检测分析结果设置速度入口。

根据数学模型可知,需要确定采空区的渗透率K,其值可以通过实验测定和经验公式计算2种方法获得,本文采用Blake-Kozeny 公式进行计算:

(7)

式中:Dm为多孔介质平均粒径,由实测确定为0.12 m;n为多孔介质孔隙率。采用Udec软件对大倾角坚硬顶板综放面顶板冒落进行数值模拟[11],可以得到采空区内部孔隙率n的分布规律。

5 数值模拟结果分析

5.1 采空区风压分布

通常采空区顶板管理方法为全部垮落,工作面的风流和邻近采空区风流在压差的作用下会向采空区渗透形成漏风流场,因此采空区压力分布决定着采空区内的风流情况。

以距底板高度为1.5 m平行于底板的截面分析,因巷道高度为3 m,在此截面上风流受到的巷道阻力最小,采空区风压的平面分布如图5所示。

图5 距底板高度为1.5 m处采空区风压分布Fig.5 Distribution of air pressure in goaf with 1.5 m height from floor

从图5可以看出,在采空区内进风口处的压力最大,沿采空区深度方向风压呈现逐步减小趋势,在距工作面120 m左右时,风压几乎不再变化;沿倾向方向风压分布大体上从入口向工作面中部递减,再从工作面中部向出口处递增,对称轴靠近出口,约在入口到出口2/3位置处。同时,在靠近工作面侧采空区内两端压力梯度最大,在Y轴方向等压线分布较X轴方向分布较密,即风压沿Y轴的变化趋势较沿X轴方向变化较大。由于保留煤柱的存在,使得风压线在煤柱位置存在不连续现象。

数值模拟得到的工作面压力分布与现场实际测定的风阻基本一致,证明数值模拟结果可信。

5.2 采空区风速分布

以距底板高度为1.5 m平行于底板的截面分析,采空区风速分布模拟结果如图6所示。

图6 距底板高度为1.5 m处采空区风速分布Fig.6 Distribution of air speed in goaf with 1.5 m height from floor

由图6可知,在进风口和回风口附近速度变化最大,在工作面的中部速度变化最小。随着向采空区内深入,漏风风速变小,在离工作面的距离大于100 m(X=100 m)左右时,采空区内几乎不存在风流流动,即漏风集中在距工作面100 m范围内。另外,回风侧漏风比进风侧漏风严重,大约是3倍关系。

由于保留煤柱的存在,在保留煤柱与边帮形成“走廊效应”,延长了采空区压实时间。在该“走廊”位置风速较没有保留煤柱时要大,风流更容易进入采空区内部,而在保留煤柱的另一侧由于煤柱的阻挡作用则形成1个无风区。

通过对速度曲线积分可以求得X为100,150和190 m时线上的漏风量分别为0.035 , 0.073 和0.184 m3/s,即距工作面10 m的采空区漏风量是距工作面100 m时的漏风量的5倍。漏风量的拟合曲线方程为:

Q=2.24×10-5X2-0.00484X+0.295

(8)

式中:Q为采空区漏风量,m3/s;X为距采空区起始位置的距离,m。

根据采空区漏风风速分布和漏风量,可针对性地采取有效的防煤自燃措施,保障安全开采。

6 结论

1)采空区的漏风包括工作面通风风流对自身采空区的漏风和邻近采空区通过保护煤柱、断层等对采空区的漏风。

2)漏风检测可获得采空区漏风的基本分布规律,并为计算机数值模拟提供相关数据。7162采空区工作面漏风通道较明显,最小漏风风速随深度的增加而减少;邻近采空区的漏风与煤柱完整程度及断层大小有关,最大漏风量占到正常总供风量的27%。

3)利用Fluent软件对采空区渗流场进行模拟,得到了采空区风压和风速分布规律,为采取防治自燃措施提供依据。采空区漏风距离约为100 m,保留煤柱的存在延长了采空区压实时间,风流更容易进入采空区内部。