倾动炉杂铜脱砷生产实践

2019-07-05李文峰

陈 勇,李文峰

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

倾动炉精炼炉是20世纪60年代中期,由瑞士Maerz研究发明的。它在反射炉和回转炉基础上,吸取了两种炉型的长处而设计的。炉膛性子像反射炉,保持其较大的热交换面积,采取了回转炉可转动的方式,增设了固定风口,取消了插风管和扒渣作业,减轻了劳动强度,既能处理热料,又能处理冷料,是较理想的炉型[1]。

2 工艺流程

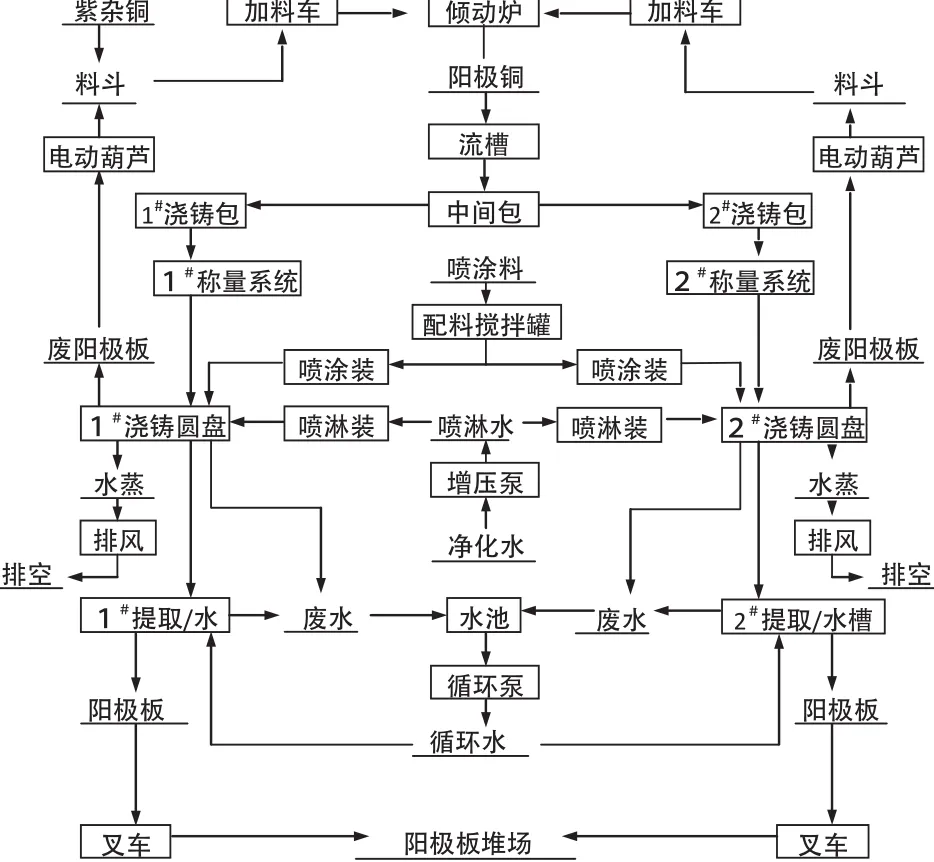

倾动炉主要处理打包的杂铜包块、电解残极、外购粗杂铜及其它含铜物料。配料的目的在于根据杂铜成份,配料才能够顺利造渣脱杂的合理原料。倾动炉设计中,入炉含铜物料中杂铜配比最大值为56%。为了脱除杂铜原料中的杂质,在加料过程中分批均匀的加入造渣剂,氧化造渣过程中用压缩空气经过氧化系统喷入熔池内对杂质进行氧化。当炉内形成渣型氧化造渣结束,然后进行排渣作业,液态渣通过渣流槽排入渣包。氧化操作结束铜水中含氧约7000ppm。排渣结束后,通过还原系统将石油液化气鼓入熔池,将铜水中的氧脱除。还原好的铜水经过流槽入双圆盘浇铸机,浇铸合格阳极板。倾动炉工艺流程图见图1[2]。

3 粗杂铜火法精炼

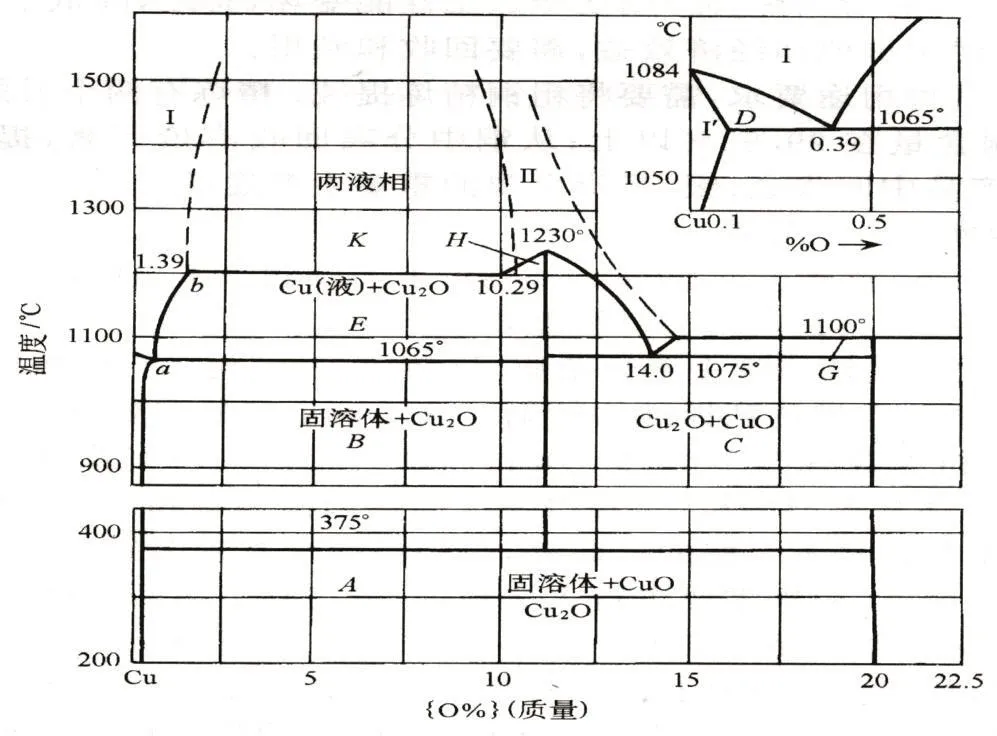

粗铜火法精炼的实质是使其中的杂质氧化成氧化物,并利用氧化物不溶于或极少溶于铜形成炉渣浮在熔池表面而被除去;某些杂质在精炼作业下呈气态挥发除去。杂质在铜液中直接氧化的程度很微弱。当空气鼓入熔池中时,作为主体金属的铜首先吸收氧并进行氧化反应,这个过程是氧化精炼的开始和必需条件。氧在铜液中的溶解和形态可以由Cu-O体系说明。Cu-O系状态图见图2[3]。

图1 倾动炉工艺流程图

图2 Cu-O系状态图

3.1 杂质砷的行为

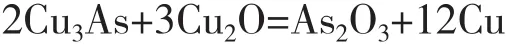

砷与铜在液态时互溶,与铜水生成化合物Cu3As及固熔体;在铜中以砷化物、砷酸盐存在。砷与Cu2O反应为:

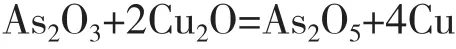

生成的三价砷氧化物,一部分随炉气排出,一部分继续被氧化成As2O5,即:

As2O5不挥发,与Cu2O、NiO、PbO和BiO等氧化物生成各种不同组分的化合物。这些化合物都溶于铜液中,增加了脱除的难度。

4 脱砷实践

倾动炉作为杂铜精炼炉,为了克服原料中含As较高的杂铜,通过日常各项精细化操作满足阳极铜质量以及给电解工序创造更有利的条件。倾动炉把握冶炼中有利于脱除As的每个重要环节使As在阳极铜中含量大大降低。

4.1 入炉物料配比

原料主要由粗杂铜为主,电解残极为辅。倾动炉入炉化学成份要求如下:Cu≥95.5%,Zn≤1.7%,Pb≤1.2%,Sn≤0.6%,Ni≤0.7%,S≤0.02%。设计杂铜入炉物料中没有明确要求含As控制多少,但工厂对阳极铜含As有严格要求,因其含量高导致铜的机械性能大大降低,严重影响阴极铜的品质,为此冶炼过后的阳极铜As必须控制≤0.3%。因此为了更好的合理搭配入炉物料,倾动炉根据入厂原料中的杂质及主品位预报进行计算。针对含砷杂质元素高的粗杂铜按入炉总量的百分比进行配入,以减少杂质砷在熔体铜中所占比例[4]。

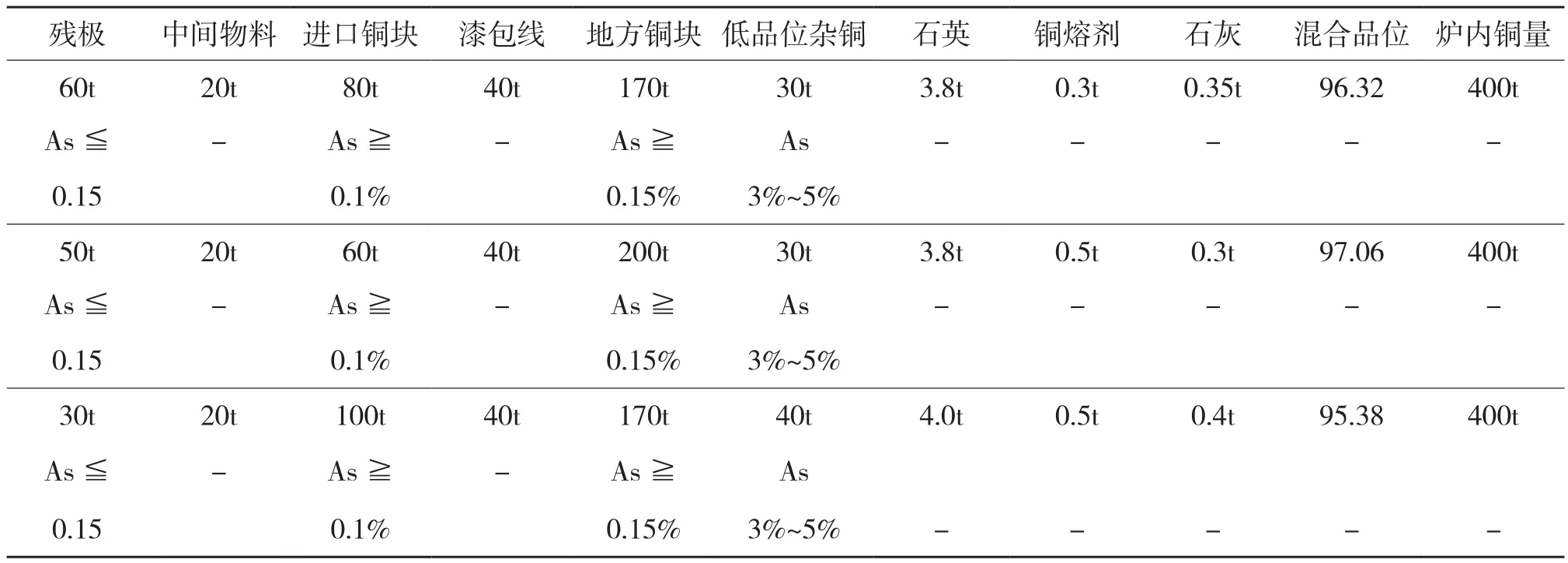

表1 倾动炉配料单以及配入粗杂铜含AS量

由表1可以看出,倾动炉处理杂铜中可以通过合理搭配控制单炉含As高杂铜进行均匀配入,可以平衡阳极铜单个元素超标。

倾动炉按每炉380t计算高砷原料搭配得出杂铜冶炼As混合后极限值不得超过1.5%左右,有利于冶炼各周期控制达到最终阳极铜As≤0.3%以下。

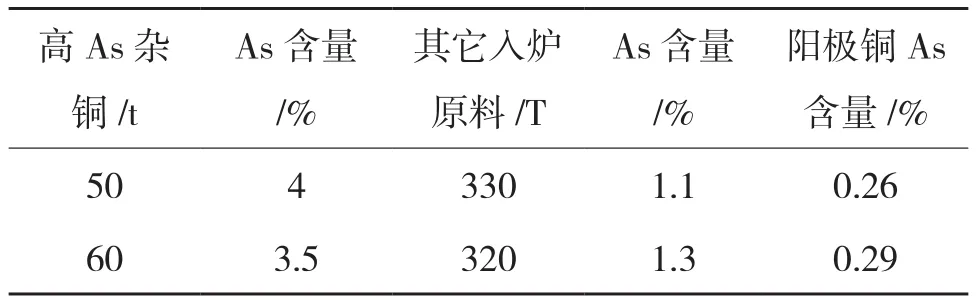

表2 倾动炉入炉粗杂铜混合后As最大配比量

4.2 溶剂的加入

根据每炉含As量的不同,相应的增减铜溶剂的加入量。对于高砷铜物料,在加高砷物料之前将炉内铺上适当的铜溶剂、石英石、CaO,然后将高砷铜物料依次加入,将含砷高的物料及铜溶剂、石英石、CaO分批次均匀加入至炉内。当溶剂的加入熔池后,一部分被铜液吸附或包裹,并随铜液循环,分散于熔池中,增加了溶剂与杂质的接触面积和反应机会,溶剂不会被炉渣稀释,始终保持较高的溶度,可加快反应速度和效果。倾动炉以加冷料为主,砷在铜液含氧为0.2%以后就已经氧化。通过早期分批次加入溶剂,可大幅度降低造渣时间,减少铜液过度氧化,增加脱砷时间和效果[5]。

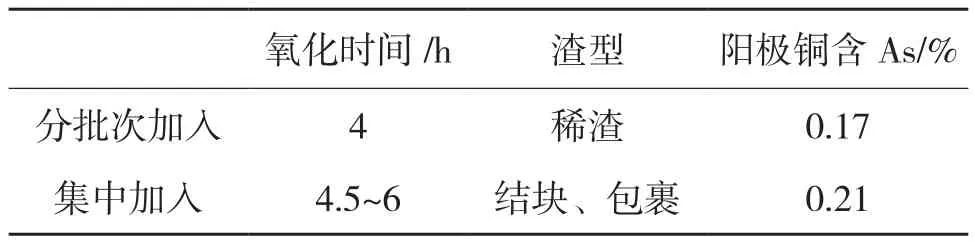

通过实践证明溶剂的配入必须分多批次混合物料加入,集中一起加入容易造成烧结成块或包裹,不利与铜液产生化学反应,从而延长整个冶炼造渣时间。倾动炉通过相同含As物料进行对比溶剂加入分析数据如下表。

表3 倾动炉溶剂配比方式

4.3 炉内负压控制

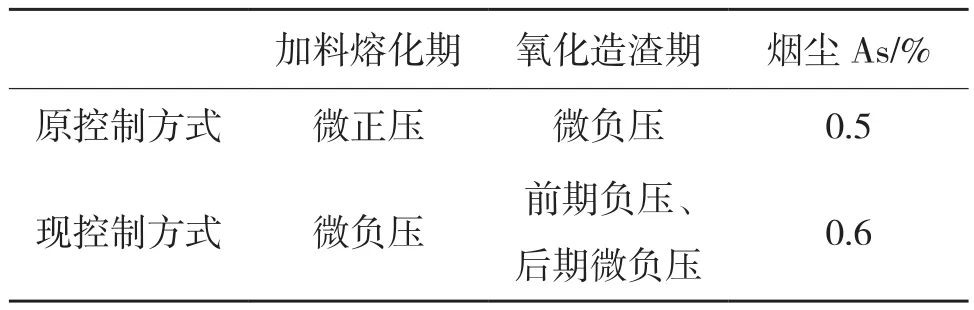

根据冶炼各个不同周期合理控制炉内负压,在加料期待物料未完全熔化之前不能过早急于用杂用风进行氧化,应让物料充分熔化成铜液,此时应加大负压阀的开度,以便让部分杂质挥发随烟气进入锅炉及收尘系统。同样氧化初期适当增加负压阀开度,合理控制好燃烧风量,让部分杂质通过烟气脱除进入收尘系统。下表4可以看出倾动炉负压传统控制和现阶段操作方式对脱As有较大影响。

表4 倾动炉负压控制方式

4.4 温度控制

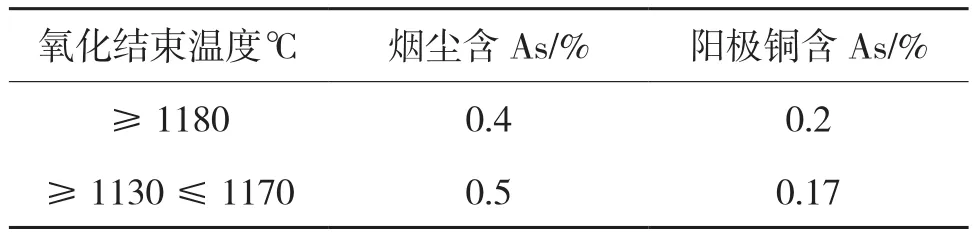

氧化初期阶段快速提温对杂质脱除不利,氧化过程中杂质的氧化是放热过程,提高温度不利于氧化物的生成,反会造成杂质二次反溶进入铜水。通过倾动炉实践氧化结束温度不宜过高,控制范围在1130℃~1160℃有利于氧化物砷的挥发。附表5倾动炉温度控制As走向[6]。

表5 倾动炉温度控制范围对As走向

4.5 自动摇炉

作为倾动炉特有的优势是氧化过程可通过液压系统使炉体角度不处于一个静态面。通过预先设定时间、角度使炉膛来回倾转,可促使Cu2O加速氧的传递作用,铜中残留杂质与铜液中氧化亚铜的活动成反比,故精炼时应使铜液中的Cu2O始终保持饱和状态有利于氧与杂质充分反应。

4.6 增加造渣次数

对于单炉次入炉物料As含量较高时,不单是靠单次氧化造渣脱砷,必要时通过多次氧化造渣、及时扒渣,可维持炉渣较低的杂质含量,加快除砷速度,提高脱砷效果。多次氧化会造成温度迅速上升,通过控制好负压,使熔池始终保持恒温状态。

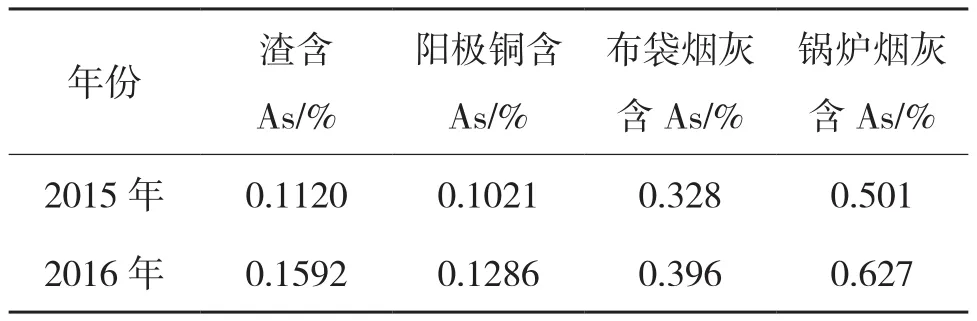

5 效果检查

通过上述实践操作可降低高As物料造成冶炼脱砷不彻底影响电解液,造成阳极铜质量不合格等因素。从日常数据分析倾动炉火法精炼具备脱除高As粗杂铜的条件。

表6 2015年-2016年阳极铜、渣、烟灰含As分析对照表

6 结束语

贵冶倾动炉通过配料控制、合理配比溶剂、负压控制等冶炼精细化操作实践能适应高杂质粗杂铜,大幅度提高了冶炼脱杂能力,为下道电解工序创造了一个好的条件。