MCC400A矿用自卸车前轮制动故障分析与改进

2019-07-05钟云涛

钟云涛

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

关健词:MCC400A自卸矿用车;前轮制动故障;前轮制动系统;制动盘;改进方案

1 引言

目前德兴铜矿共有中冶京诚湘潭分公司生产的MCC400A自卸矿用车11台,主要用于矿石及剥离岩石土方的运输任务。MCC400A自卸矿用车的额定载重量为220t。矿用车自2013年在德兴铜矿投入生产以来,由于作业环境存在全年降雨量较大、道路条件差、雨水偏酸性等不利情况,随着运行时间的增加,在设备载重运行过程中前轮制动器故障现象频发。此故障发生后,将导致制动器活塞密封漏油、制动卡钳损坏,甚至引起电动轮前轮着火,会造成较大经济损失。前轮制动器作为矿用车制动系统的重要组成部分,能否正常工作将直接影响到矿车的行驶安全,因此,对前轮制动故障进行分析及优化改进,对保障矿车的安全运行具有非常重要的意义。

2 故障概述

2.1 故障部件

MCC400A自卸矿用车装有全液压控制的干盘行驶制动系统[2],制动系统由恒压变量柱塞泵提供的高压油施加制动。制动系统的主要功能是减速或在尽可能短的距离内停住卡车,确保自卸车的行驶安全。而制动器是制动系统中最重要的执行部件[3],将制动系统传导过来的压力油转换成轮胎减速所需的制动力。

2.2 故障现象

MCC400A自卸矿车在使用过程中,前轮制动器故障频发,主要故障现象有:制动片、制动盘异常磨损。通过对比额定载荷同为220t的小松830E自卸矿用车,MCC400A自卸矿车的前轮制动器故障率远高于小松自卸矿用车。据统计,MCC400A自卸矿车的前轮制动器平均故障检修次数是4次/年。而在相同工况下运行,且额定载荷相同的小松830E自卸矿用车的前轮制动器平均故障检修次数是1次/年。通过对比发现,MCC400A自卸矿用车的前轮制动器故障率明显高于830E矿车。且在对故障时间进行统计、分析后,发现MCC400A矿车的前轮制动器故障发生时间呈现一定的周期性。如此可以推测MCC400A自卸矿车的制动系统可能存在设计上的缺陷。

3 前轮制动原理及结构

3.1 制动系统概述

MCC400A自卸矿车的制动控制系统由两台恒压变量柱塞泵提供所需液压油。发动机运转时,由装在发动机后面的万向驱动轴与泵驱动装置输入端相连,其输出带动两个恒压变量柱塞泵,为制动系统提供液压高压油。从恒压变量柱塞泵输出的高压油通过高压过滤器、转向制动控制集成阀、进入两个制动蓄能器、辅助制动电磁阀和制动踏板阀,控制制动器的施加、释放,完成制动动作。

制动系统包括工作制动、装载制动、驻车制动三种主要功能,以满足自卸矿车正常工作中不同工况的需要。工作制动是通过控制双油路踏板阀[4]的行程使行驶中的车辆减速或在最短的距离内停车的一种制动功能。装载制动是通过控制“装载制动开关”使车辆在装载或卸载过程中使其不能自动滑动的一种制动功能。驻车制动是通过操纵“驻车制动开关”使已经停驶的车辆驻留原地不动的一种制动功能。

3.2 制动工作原理

可控制前轮制动器的是工作制动、装载制动。这两种制动形式的工作过程如下。

(1)工作制动:操作人员通过控制制动踏板行程来改变制动踏板阀阀芯的开启量,从而控制系统和制动蓄能器的供油量,最终达到控制前后轮制动器制动力大小的目的。当踏板被踩下时,双油路踏板阀内的各阀同时将各自蓄能器的油输送至车轮制动器(以与两个制动踏板行程成比例的压力)。踏板被踩下得越多,制动力则越大,从而是操作人员有很强的控制感。正常情况下,在车辆速度低于5km/h时才能使用液压制动,特殊、紧急情况下可使用工作制动实现紧急制动。

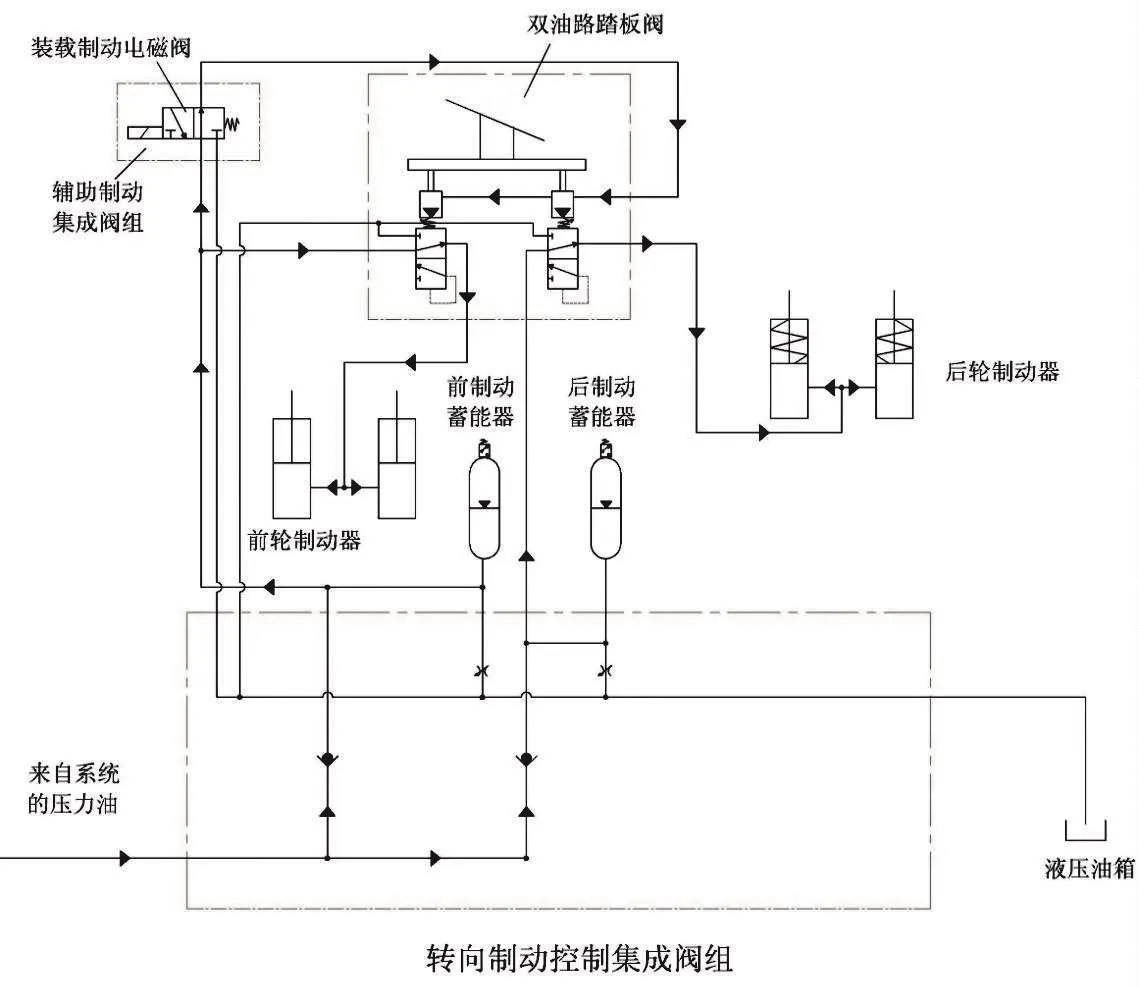

(2)装载制动:装载制动的主要功能是在卡车装载或卸载时固定住卡车。制动器锁定施加前、后轮制动器。在双油路踏板阀故障或当车速低于5km/h时,它还提供一种停住卡车的辅助方式。装载制动时,打开仪表台上的“装载制动开关”,控制辅助制动集成阀组的装载制动电磁阀的通断,由系统及制动蓄能器供压力油进入转向制动集成阀组后,经过辅助制动集成阀组中的装载制动电磁阀流入双油路踏板阀先导腔,操作踏板柱塞下压。在双油路踏板阀中有2个阀,一个提供用于前制动器的压力,另一个阀提供用于后制动器的压力。当踏板柱塞下压时,提供前、后制动器压力的两个阀同时将动作,其压力油输送至制动器,前、后制动器同时工作(见图1)。工作制动、装载制动共用一套制动装置。装载制动主要是车辆在装卸时使用,不能用作驻车制动,因为在使用装载制动时,油压有所消耗,如果发动机短时停机,使油压下降,最终导致制动失效。

3.3 前轮制动器结构

前轮制动器包括左、右前轮制动器(图2)。左、右前轮制动器大小、结构相同,对称分布于左、右前轮,每边前轮制动器总成右四副制动钳,每副制动钳包含三对活塞,进入制动活塞腔内的压力油推动活塞压制动蹄片,使其钳住制动盘而起制动作用。

4 故障原因分析

根据MCC400A自卸矿车的前轮制动器结构及工作原理,并通过对前轮制动器故障件的检测分析,得出可能的故障原因如下。

图1 装载制动控制原理图

图2 前制动器总成

(1)制动盘与制动片的配合尺寸不合理,导致制动片、制动盘的异常磨损。矿车在释放制动的情况下正常行驶,因前轮制动盘与制动片配合间隙过小,在释放制动力的情况下,制动盘与制动片仍存在接触摩擦[5]。为了证实上述推测,实验人员在确保安全的情况下,断开了一台MCC400A自卸矿车的前轮制动控制油路,保留后轮制动控制系统,使得矿车在使用工作制动、或装载制动时只能施加后轮制动,而无法施加前轮制动。然后让驾驶员操作该自卸矿车行驶一段距离,当矿车利用后轮制动系统停车后,实验人员用测温仪器检测了此时矿车前轮制动盘的温度,发现在释放前轮制动的情况下,前制动盘仍然有80℃左右的温度存在[6],这就证明了上述推测是成立的,制动盘与制动片在前制动释放的情况下仍存在接触摩擦。

(2)施加装载制动时,前轮制动同时施加,增加了前轮制动的使用频率,加速了前轮制动片、制动盘的磨损。对比与MCC400A矿车额定载荷、前后轮制动器型号规格、及控制压力基本相同的小松83OE型矿车,830E矿车在施加装载制动时,只施加后轮制动器,且在满载的情况下,仍能为矿车提供足够的制动力,固定住矿车。为了证实MCC400A矿车的后轮制动器提供的制动力足以固定住重载时的矿车,实验人员在确保安全的情况下,断开矿车的前轮制动器控制油路,使得矿车在使用装载制动时,前轮制动无法施加。然后观察满载的矿车在只施加后轮制动的情况下,能否按要求固定住矿车。最终实验结果表明,即使在只有后轮制动施加的情况下,满载状态的矿车依旧能被固定住。由此证明,MCC400A矿车在使用装载制动时,同时施加的前轮制动力是冗余的,施加后轮制动所提供的制动力足以满足固定住矿车的需求。

5 优化改进方案及效果

5.1 改进方案

根据故障分析结果,针对MCC400A矿车前轮制动系统提出以下改进措施:

(1)重新设计前轮制动盘与制动片的配合尺寸。根据科学的计算、分析,调整制动盘与制动片的配合间隙,防止矿车在正常行驶中制动盘与制动片发生接触摩擦,改善前轮制动盘、制动片的异常磨损情况。具体调整方案如下。

在不修改制动片尺寸的情况下,将原制动盘的厚度调整到合适尺寸,以确保在制动活塞缩回时,制动片与制动盘处于非接触的状态。同时增大的间隙量也不会影响活塞伸出时,制动盘与制动片产生的摩擦力。

(2)重新设计装载制动控制系统,切断作用在前轮制动的制动压力,使得装载制动施加时,只是控制后轮制动器作用。具体设计方案如下。

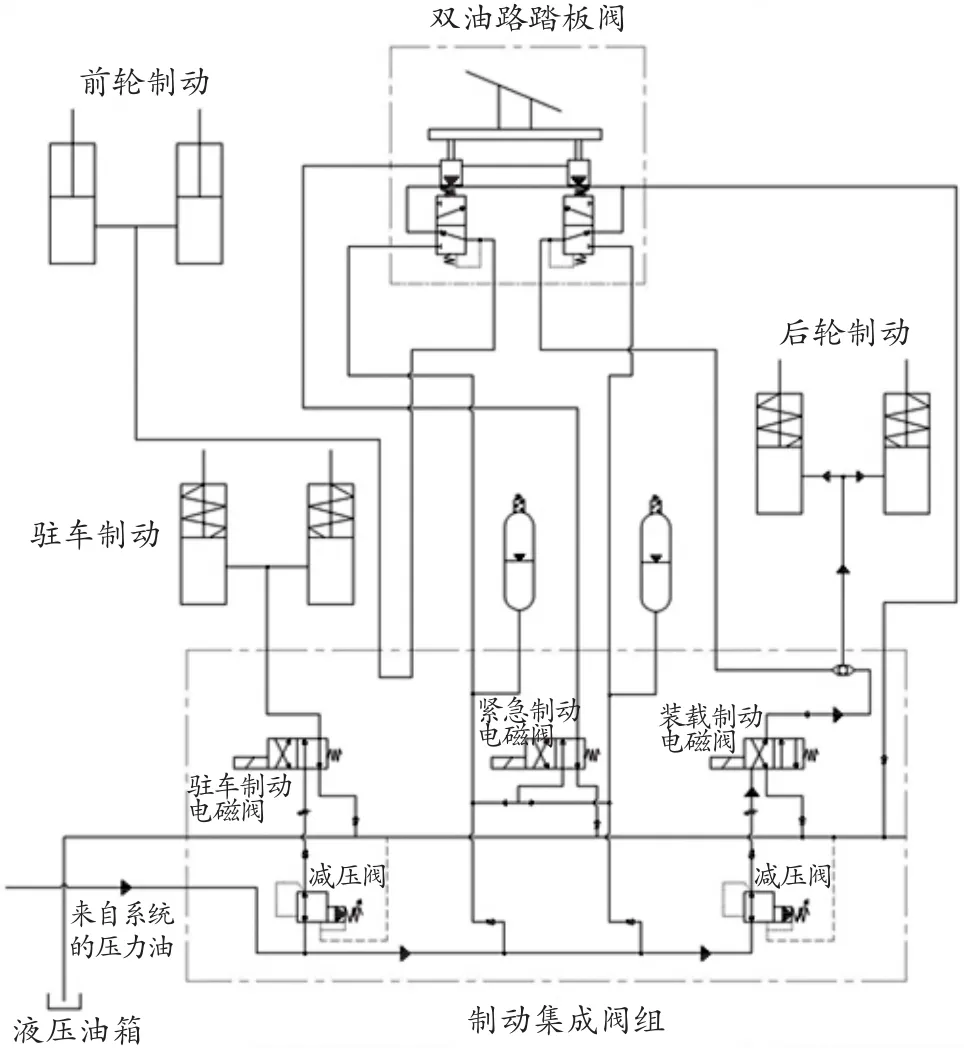

更改装载制动电磁阀控制双油路踏板阀的油路,将连接在双油路踏板阀的一端改接到后制动器的控制油路上。这样,原本流入双油路踏板阀先导腔的压力油经装载制动电磁阀控制后,进入后轮工作制动器(见图3)。

图3 改造后的装载制动控制原理图

5.2 实施效果

采用上述方案对MCC400A自卸矿车的前轮制动系统改进后,对前轮制动盘、制动片的使用情况进行了为期两年的跟踪记录。结果表明前轮制动盘、制动片未再出现异常磨损情况,MCC400A自卸矿车的前轮制动器平均故障检修次数由4次/年下降到0.5次/年。前轮制动盘、制动片的使用周期已达到正常标准。

6 结语

通过重新设计前轮制动盘与制动片的配合尺寸、装载制动控制系统方案实施的成效来看,前轮制动盘、制动片异常磨损情况得到了有效的改善,

前轮制动故障率的降低,确保了矿车的行驶安全。生产厂家对MCC400A型2代自卸矿车的前轮制动控制系统改进后,经过两年的运行测试,前轮制动器使用正常,没有再出现前轮制动盘、制动片异常磨损的情况,改进效果明显。