考虑疲劳强度的车辆变速箱体结构优化设计流程

2019-07-05陈京生郭文涛

周 博,陈京生,王 知,郭文涛,何 华

(中国兵器工业标准化研究所, 北京 100089)

变速箱是传动系统的核心部件,通过改变发动机输出的转矩与转速,以适应车辆在起步、加速、行驶以及克服道路障碍等工况下对牵引力和车速的需求。箱体作为其中重要的部件,承受着齿轮啮合传动的载荷,要保证在长期运转中不能发生影响使用的变形,其性能和重量对整个系统的动力性、经济性、传动的平稳性与效率等都有直接的影响,在设计中占据着非常重要的地位。

随着车辆技术的发展,箱体结构的复杂度和设计要求不断地提高,结构优化设计获得了广泛的关注。从已有的经验看,运用结构优化设计可以使工程造价降低5%~30%[1]。结构优化设计可以合理地应用材料性能,使结构内部各单元得到很好的协调,是实现实用、安全和经济的有效途径。目前,国内绝大多数整车厂在变速箱箱体结构设计方面还没有一套成熟的开发流程和技术。对箱体设计主要遵循的原则是:增强箱体结构的强度和刚度,提高动态性能,增强可靠性,减少噪音和振动,降低成本。

传统的变速箱箱体设计方法费时费力,设计后期有可能发生反复,延长设计周期。优化设计可以帮助设计师找到质量更轻、性能更好的箱体设计方案。目前应用最多的优化设计技术是结构拓扑优化设计,以OptiStruct技术的应用最为广泛。卞锦[2]对某变速器以寿命分析为基础进行了结构优化,肖开琴[3]对变速箱箱体进行动静态特性研究,加载时考虑了变速部分载荷,把动静态分析的性能参数作为后续优化方向的根据。姜志明[4]在变速箱箱体的概念设计阶段,就轴承、齿轮轴等基本特征,建立更大的区域作为设计空间进行拓扑优化,得到了箱体的最优结构及加强筋分布,为变速箱箱体等复杂结构件优化设计提供了一种有效的方法。方源等[5]针对减速箱的噪声品质开展结构优化设计研究。朱剑锋等[6]将拓扑优化技术引入变速箱箱体设计中,考虑了制造工艺约束,改进后的不仅各工况下应力水平低于材料屈服极限,而且一阶模态避开了动力总成系统的共振敏感区。徐杰等[7]应用OptiStruct对指定空间进行拓扑优化,达到减重目的,然后应用HyperMorph进行自由形状优化以消除应力集中和变形较大的区域,为汽车变速箱箱体轻量化设计探索有效的方法和途径,具有一定的工程实际意义。康一坡等[8]运用有限元法,依据载荷传递路径和接触非线性有限元理论计算壳体的有限元分布,并综合箱体结构的应力梯度、局部应力状态及材料力学性能,评价壳体强度,提出三种压铸工艺改进方案,通过计算进行优选。邓若玲等[9]采用折衷规划多目标拓扑优化方法,同时考虑固有频率和箱体刚度,对箱体进行轻量化设计。但目前的所有的优化中,载荷和强度处理都很简单,只是从动力传动路线进行计算,没有考虑箱体寿命周期内的载荷特性,且缺乏结构强度约束依据,对结构优化结果的应用造成诸多不确定性,无法投入实际产品的再设计。

本文将采用实验方法,结合变速箱体的使用寿命,采用雨流统计的方法确定箱体结构的疲劳特性以及箱体的强度约束,在此基础上,建立箱体结构优化模型对传动箱体进行优化设计,合理确定箱体在设计过程中的加强筋与最佳壁厚,获得质量低、可靠性强,具有工程应用价值的箱体结构。

1 变速箱箱体有限元建模

有限元建模是箱体有限元分析的关键步骤,模型质量的好坏直接关系到计算结果的正确与否与计算时间的长短,因此必须正确地模拟对象结构的物理特性。有限元模型只是对几何模型的一种近似,建模之前往往需要对几何模型进行一些简化。在尽可能反映变速箱箱体的基本力学特性的前提下,去除小孔、螺栓孔、凸台等结构,缝合各种缝隙和修补复杂的曲面。网格划分是有限元建模过程中最耗时的部分,为了高效建立高质量的模型,必须先考虑几何模型的特点,选择合适的建模方法。褚超美[10]进行了网格单元尺寸和类型对变速箱箱体强度求解精度和经济性对比分析,得出网格最合理的基本单元尺寸和单元类型,以及加密区域的理想单元尺寸,为后续变速箱箱体有限元建模提供非常重要的指导。

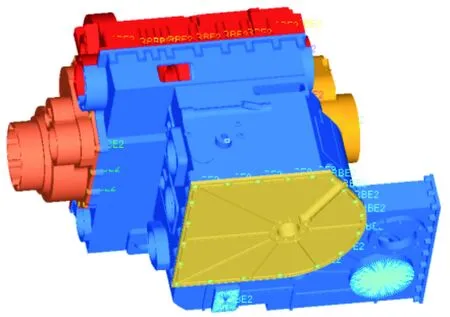

本文的研究对象为变速箱箱体,某变速箱箱体几何模型如图1所示,由前后箱体、左、右端盖和前端盖组成,内部有很多螺栓孔和油道,几何模型形状不规则、结构不对称,不可能抽取中面,也不可能把箱体轻易分割成若干个可映射实体,若在实体单元上直接划分时,网格质量不能保证,无法划分实体网格,因此采取在实体的每个面上划分2D单元,从而形成一个封闭的2D单元模型,再生成3D网格模型。

图1 某变速箱箱体几何模型

箱体各部分之间的连接为螺栓连接,为了简化模型,本文采用rbe2(rigid bar element)和beam模拟螺栓连接。边界条件是实际工况在有限元模型中的表现形式,箱体的边界条件包括载荷和位移边界。复杂变速箱齿轮轴载荷加载位置如图2所示,复杂变速箱箱体所受载荷为考虑动载系数的稳态冲击载荷,包含6个前进挡和1个倒挡工况。

图2 变速箱齿轮轴载荷加载位置

轴承载荷包括径向载荷和轴向载荷。在工程设计中,轴承处的支反力一般都是按集中力计算的。但事实上,无论滚动轴承还是滑动轴承,其最终载荷都是通过轴承外圈或者轴承座传递的,属于面上的分布压力载荷。本文将轴承的径向载荷等效为按余弦规律且沿圆周120°范围内对称分布[11]。对于位移边界条件,所有工况的边界约束条件相同,变速箱箱体在工作状态下左右端盖输出轴端全约束,后壳体输入轴端全约束,后壳体6个螺栓连接孔处全约束。箱体的轴承支撑建立rbe2单元,rbe2单元特点是中间节点为从节点,把集中力均分到轴承孔表面的节点。左右端盖采用SPC形式固定。

2 载荷谱的采集及处理

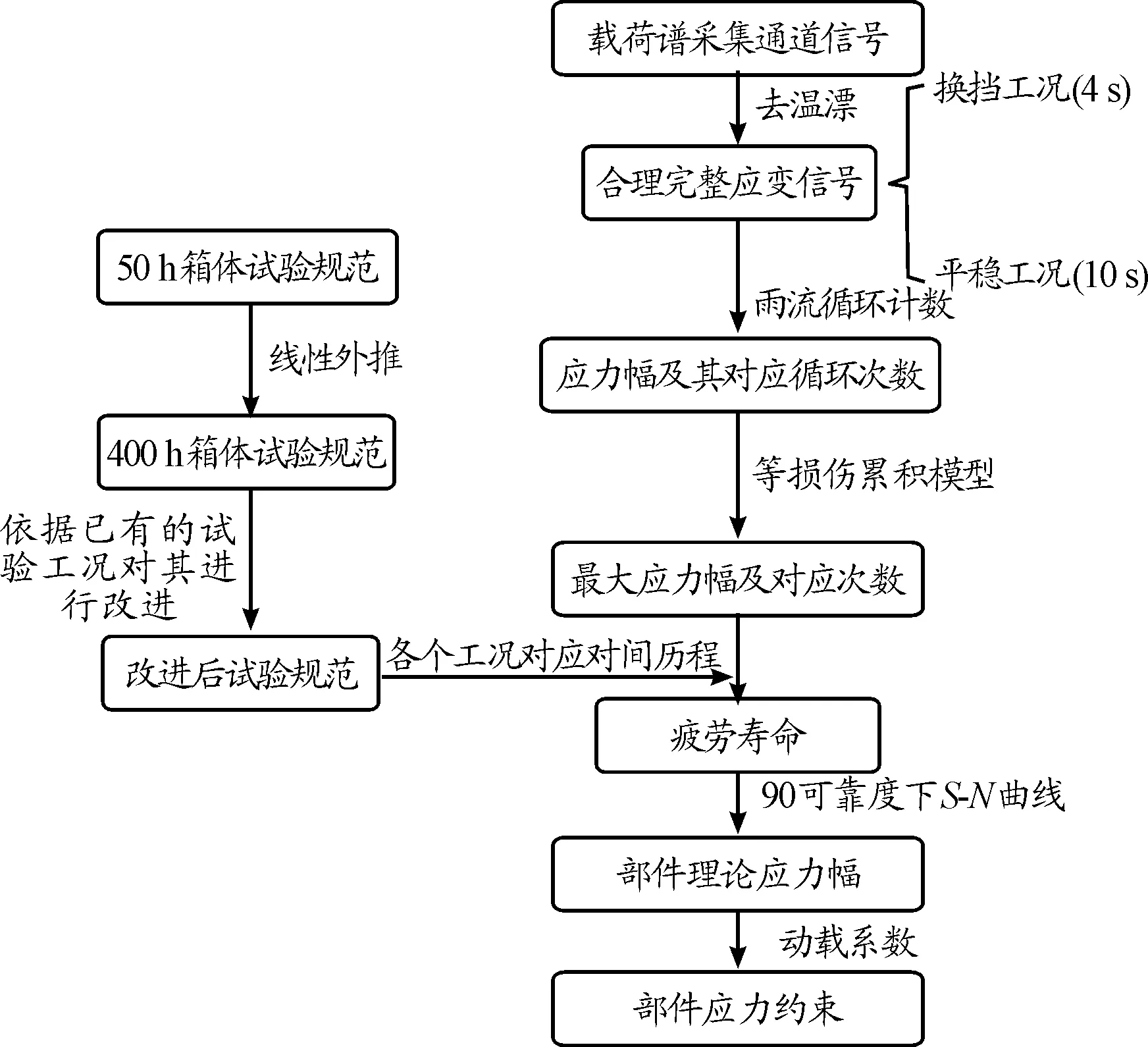

载荷条件是变速箱箱体结构优化中关键的边界条件,能够反映箱体服役过程的载荷是箱体优化的关键。针对箱体载荷,制定了如图3的获取流程。以变速箱箱体有限元分析为基础,通过应变和应力云图,分析应力张量和梯度,确定测点位置以及应变片布置方式,结合载荷处理方式确定箱体结构优化的载荷边界和应力约束条件。

图3 变速箱箱体载荷边界条件获取流程框图

结合变速箱箱体有限元分析结果,本文选取位于箱体表面的39个测点。依据实验规范,在各个挡位低高速两种工况下进行实验。根据实际使用情况,每个挡位对复杂变速箱箱体的冲击有所不同,而且换挡对箱体的冲击也是不可忽略的因素,所以加载顺序按照怠速-1挡-加载-平稳运行-卸载-2挡,依次运行,最后运行倒挡。通过实验,获得39个测点共计91个通道的载荷谱。由于在有限元模型中加载的是静态力,未考虑载荷波动,但是箱体在车辆行驶过程中传动系统承受各种动载荷作用,且载荷波动对其寿命影响较大。本文通过动载系数Kv来评价各个时段载荷波动的程度:

Kv=εmax/εmean

(1)

式中,εmax为平稳工况下单个循环最大应变,εmean为平稳工况下单个循环平均应变。

本文截取各个挡位10 s平稳运行过程及4 s冲击下时间历程。通过载荷谱,取每一个循环中的最大动载系数为其动载系数,每一个循环是指每一对变速箱齿轮分离-啮合-分离的过程。依据实验中所记录时间对每个挡位的时间段的划分。

3 强度特性及边界载荷

变速箱箱体材料疲劳强度特性是为复杂结构件优化提供强度约束。本文针对箱体的典型特征—加强筋制定了如图4所示具体建模流程。

图4 变速箱箱体强度特性建模流程框图

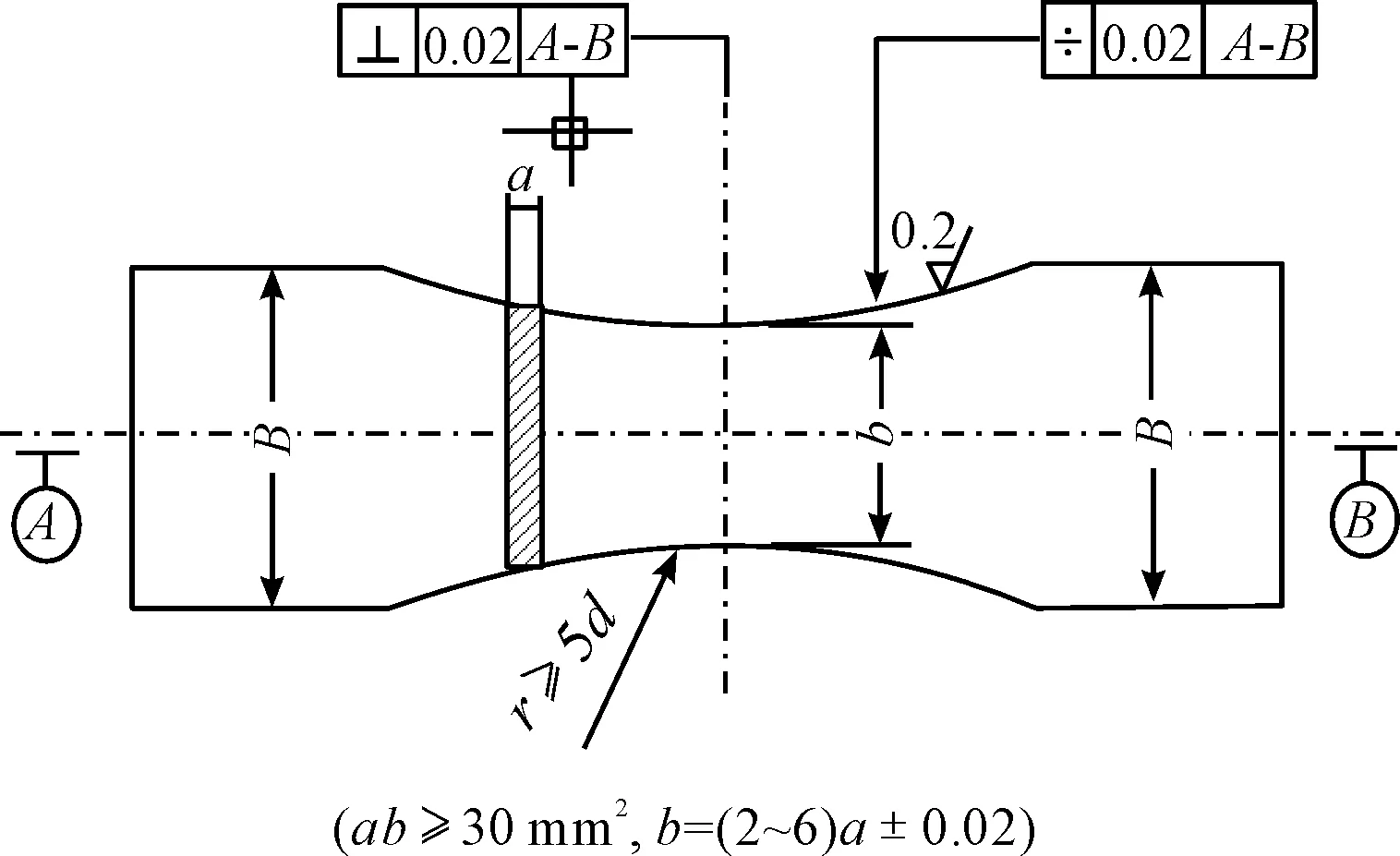

疲劳试样的种类很多,其形状和尺寸主要决定于试验目的、所加载荷的类型及试验机型号。图5至图8为国家标准中推荐的几种轴向疲劳试验试样。

以上各种试样的夹持部分应根据所用的试验机的夹持方式设计。夹持部分截面面积与试验部分截面面积之比大于1.5。若为螺纹夹持,应大于3。

本次试验拟选取图5所示圆柱形光滑试样。试样尺寸根据变速箱箱体典型结构尺寸及应力分布情况初步确定,具体是d=10 mm,LC=60 mm,r=50 mm,D=20 mm,总长L=200 mm,表面粗糙度及形位公差如图5中所示。

图5 圆柱形光滑疲劳试样

图6 漏斗形光滑疲劳试样

图7 漏斗形疲劳试样

图8 矩形光滑疲劳试样

抗拉强度就是试样拉断前承受的最大标称拉应力。变速箱箱体材料的抗拉强度是基于7个标准试件的实际静强度实验数据所得。本次抗拉强度实验是在兹韦克电子万能材料实验机Z100上完成,实验过程中逐步加大载荷至拉断,为减少寿命分散性对结果的影响,进行两批共7次实验,并用正态分布拟合得到90可靠度值作为抗拉强度,即抗拉强度为255 MPa。

利用变速箱箱体台架实验采集的载荷谱,对其进行去温漂处理获得完整的应变信号。依据雨流循环计数法对载荷谱进行处理,获得各个测点各个工况下应力幅及其对应循环次数,借助等损伤累积模型将其转化为各个工况下最大应力幅对应循环次数,依据改进后的复杂变速箱箱体体实验规范,通过各个挡位占据的时间比进行线性外推得到各个部件最大应力幅下循环次数。取寿命为其循环次数的10倍,依据90%可靠度的S-N曲线,计算获得理论应力幅。借助动载系数(最大应力与平均应力的商)计算获得最大应力,并与抗拉强度进行比较,取较小值为其应力约束。具体流程如图9。箱体五个组成部分的应力约束如表1所示。

图9 具体流程

位置应力幅动载系数最大应力右端盖93.092.10170左端盖44.061.24220前箱体66.011.12255后箱体119.441.22255前端盖38.431.29170

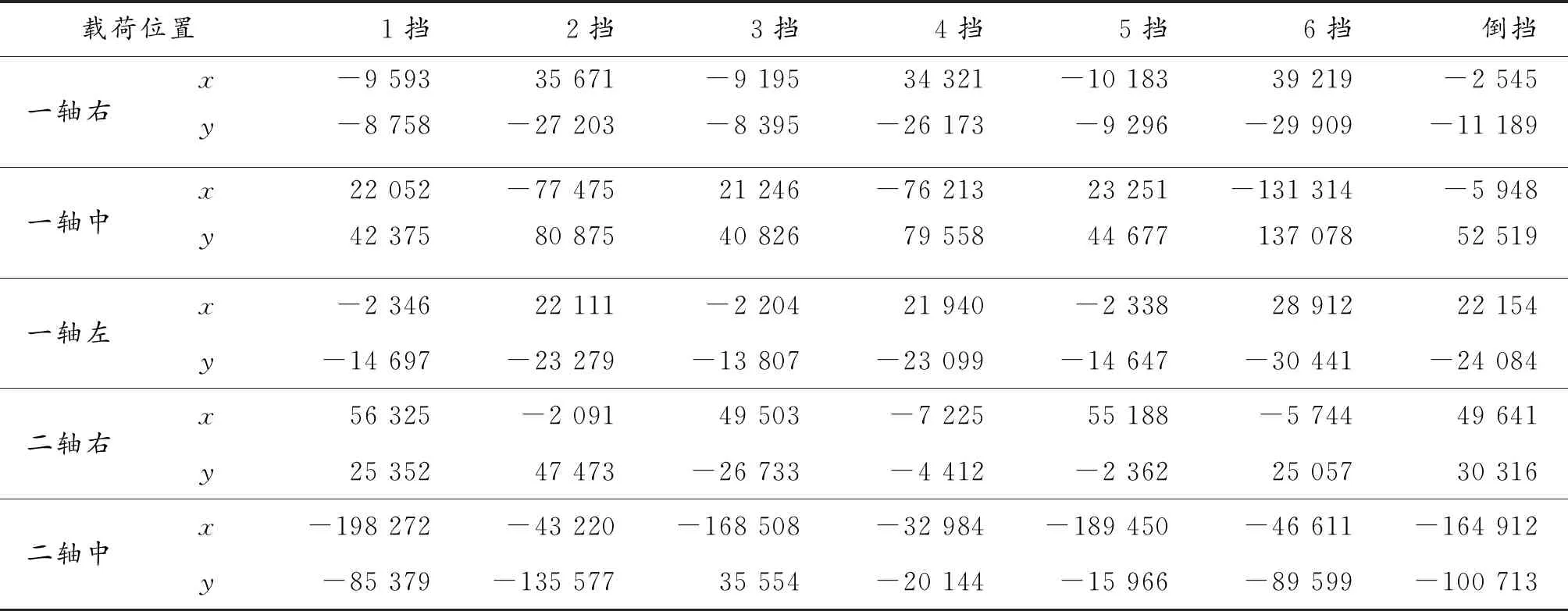

由于变形位于弹性范围内,在实际计算中,转化为应力对动载系数进行计算。由此获得各个测点及各个挡位下的冲击工况下的动载系数。根据轴承座对应测点,获得冲击工况下各个轴承座动载系数,如表2所示。

表2 轴承座载荷 N

续表(表2)

4 结构优化设计

结构优化设计一般包含拓扑优化、形状优化和尺寸优化。本文主要采用拓扑优化和尺寸优化进行结构减重设计。拓扑优化的目标是在原结构的基础上,保证结构的刚强度和振动性能满足要求的前提下,尽可能减少材料的使用,以达到减轻变速箱箱体结构的重量的目的,如减小变速箱箱体壁厚,重新布置加强筋,改变箱体局部结构。

本文在拓扑优化过程中,采用密度法定义材料的流动规律,选取复杂变速箱箱体有限元模型中每个单元的密度作为设计变量,选择箱体质量为目标函数,对变速箱壳体表面加筋进行了优化,根据载荷分布情况对加筋位置进行了合理的重新分布,保证了壳体的最优传力特性。

对重新加筋布置之后的模型,进行了壳单元建模模拟,并对变速箱壳体壁厚以及加筋厚度进行了尺寸优化,在保证性能不变的前提下对变速箱壳体的厚度尺寸进行了重新定义,达到了减重的目的。

优化后,对变速箱箱体进行了结构重建和有限元再分析。结果表明,在保持变速箱箱体强度基本不变的前提下,改进后复杂变速箱箱体质量减轻了53kg,此外,通过模态分析,优化前复杂变速箱箱体的一阶模态为145Hz,优化后一阶频率为145Hz,在减重的情况下,箱体的一阶频率保持不变,达到了结构优化的预期目标。

5 结论

考虑载荷边界和强度约束边界,建立了结构拓扑优化和尺寸优化模型,进行了有限元验证;根据变速箱箱体有限元分析提供的应力张量云图,确定应变片测点位置和布线方向,设计台架实验,达到了减重效果,实现了优化目标。