柔性防刺涤纶/碳化硅织物的制备及其防刺性能

2019-07-04王新厚张琳梅孙晓霞

王新厚, 张琳梅, 孙晓霞

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

由于我国对枪支管控制定了严格的法律,近年来,持刀袭击已成为我国主要的暴力行为。此外,人们在日常生活的各个领域也面临着被刺伤的危险。随着国家对人民群众生命安全的重视程度与日俱增,防刺材料的研发受到了更多的重视。

目前研究重点放在防弹衣上,从实验、模型及其组合[1-2]等各个方面进行了系统的研究,而对防刺服的研究较少。子弹的穿透机制和刺刀的穿刺机制存在着显著的差异。虽然刺刀攻击的总能量比子弹攻击的总能量少,但是刺刀拥有更锋利的尖端,产生的能量更集中,例如9 mm口径的子弹在撞击点产生的能量大约是10 J/mm2,如果用刀具的话,产生的能量大约是100 J/mm2[3],因此,防弹服不能作为防刺服使用。防刺服的设计理念应考虑适当防护、穿着舒适、成本低廉[4]等方面,在满足防护功能的同时要兼具服用性能。

近年来对防刺服的研究主要集中在3方面:1)是高性能纤维织物的组织结构及排列组合。Messiry 等[5]使用凯夫拉纤维、维克特拉纤维、涤纶纤维制成三轴织物,比较了他们对防刺能量的吸收。结果表明,该三维结构与其他结构相比可高效地耗散能量。文献[6-7]报道了超高分子量聚乙烯纤维平纹布、无纬布、非织造布组合以及多层叠层所达到的防刺效果。2)在织物表面浸渍涂覆剪切增稠液(STF)。Zielinska等[8]对不同STF浸渍的芳纶织物进行了准静态刺穿性能的评价发现,STF/芳纶织物复合材料比未处理的纯织物需要更高的载荷才能实现刺穿。Lee 等[9]通过对剪切增稠液浸渍的芳纶复合材料的研究发现,在质量相同的条件下,复合材料中含有STF可大幅度提高材料的防护性能。3)在织物表面进行树脂涂层或其他纳米粒子的涂层。Hassim等[10]通过实验发现,天然胶乳涂层的织物由于纤维之间摩擦力的增大相较于未涂层的织物防刺性能提高。方心灵等[11]采用高温高压模压工艺制备改性环氧树脂复合芳纶织物。Mayo等[12]采用沙林(Surlyn)薄膜浸渍芳纶织物,准静态和动态实验表明,在面密度相同的情况下,涂层织物的防刺性能优于纯芳纶织物。晏义伍等[13]通过在芳纶表面浸泡、喷涂、轧制纳米二氧化硅颗粒,制得了防刺性能良好的高性能织物。Levinsky等[14]研究了由氧化铝颗粒涂覆的芳纶复合材料和聚碳酸酯板的抗穿刺性能,结果表明,复合材料的抗穿刺能力比相同厚度的聚碳酸酯板高30% ~ 50%。张政等[15]对比了不同比例SiC 悬浮液涂层超高分子量聚乙烯织物的防刺效果。

本文在第3类方法的基础上尝试在常规有机纤维织物上进行无机材料涂层,以期在确保织物防刺性能的基础上,设计一种成本低、制备方法简便的柔性防刺复合材料。

1 实验部分

1.1 材料和仪器

碳化硅(SiC)颗粒(河北戈贵焊接材料有限公司),去离子水(华南高科水处理设备有限公司),聚丙烯酸酯胶黏剂(恒泰化工有限公司),自制铺层机,烘箱(上海恒科学仪器有限公司);涤纶机织物(浙江盛发纺织科技有限公司),其中,织物试样经密为 330根/(10 cm),纬密为300(根/10 cm),面密度为 120 g/m2,厚度为0.331 mm。

1.2 单次涂覆柔性防刺复合材料的制备

将聚丙烯酸酯与去离子水按照质量比为2.5:1进行混合制得性能稳定的涂层液。将制得的涂层液均匀地涂抹到涤纶机织物上,然后将织物放到自制铺层机的输送带上,通过摇动手柄将SiC颗粒均匀地涂抹到涤纶织物上,最后将材料放入烘箱中设置温度为150 ℃,时间5 min,即得到单次涂覆柔性防刺复合材料。

1.3 双次涂覆柔性防刺复合材料的制备

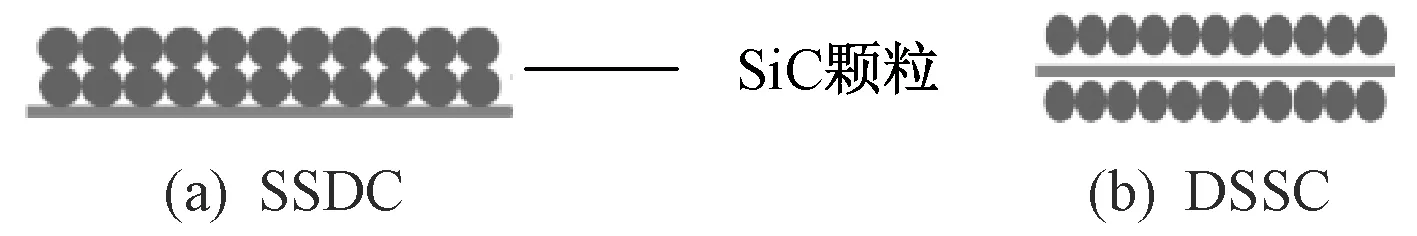

复合材料的双次涂覆主要有如图1所示的2种方式:第1种是在涤纶织物的一侧涂覆2次相同大小的SiC颗粒,这种方式称为单面双层涂覆(SSDC);第2种是在织物的两侧分别涂覆相同大小和质量的SiC颗粒,这种方式称为双面单层涂覆(DSSC)。

图1 SiC颗粒的涂覆方式

Fig.1 Scheme of SiC particle coating method

1.4 柔性防刺复合材料的防刺性能测试

对采用单次涂覆和双次涂覆(SSDC、DSSC)制备的柔性复合材料选用美国标准NIJ015.00—2000《防弹衣-防刺伤》进行动态防刺性能测试。

测试试样尺寸为100 mm×100 mm,测试仪器用Instron万能电子强力机(见图2(a))。将试样放置在中心直径为10 mm的2个圆板之间,每组测试5个样本。将测试头换为标准测试刀具,如图2(b)所示。撞击能量为24 J。

图2 动态测试仪器

Fig.2 Dynamic testing instrument. (a) Electronic power machine; (b) Standard test tool

2 结果与讨论

2.1 SiC颗粒大小对单次涂覆性能的影响

分别采用250、180、150 μm 3种SiC颗粒和涤纶机织布组成柔性防刺复合材料,测试其动态防刺能力,结果如表1所示。

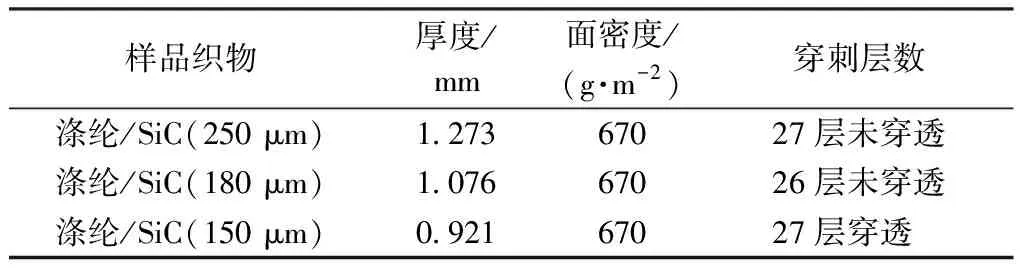

表1 动态穿刺性能测试结果

Tab.1 Results of dynamic puncture testing

样品织物厚度/mm面密度/(g·m-2)穿刺层数涤纶/SiC(250 μm)1.27367027层未穿透涤纶/SiC(180 μm)1.07667026层未穿透涤纶/SiC(150 μm)0.92167027层穿透

通过表1可以看出,通过称量相同质量的SiC颗粒,制得不同粒径大小涂覆的复合材料的面密度统一为670 g/m2。通过动态测试可以看出,SiC颗粒的大小对复合材料的防刺性能存在影响。180 μm SiC颗粒涂覆的复合材料的防刺性能最好,在 26层时没有穿透; 250 μm SiC 颗粒涂覆的复合材料的防刺层数为27层; 150 μm SiC 颗粒涂覆的复合材料的防刺性能略差一点,在27层时仍然穿透。

为更好地认识SiC颗粒的大小对复合材料防刺性能的影响,对动态穿刺第1层复合材料的断口用显微镜进行观察,结果如图3所示。

图3 不同大小颗粒第1层动态穿刺显微照片(×6)

Fig.3 Mirco-morphology of first layer with different particle sizes after dynamic puncture (×6)

通过观察150、250、180 μm SiC颗粒单次涂覆制备的柔性复合材料的显微镜图可以发现,在图3刀口的附近都存在大量被刺刀切割成粉末状的SiC粒子。这表明该复合材料中SiC是防刺的主体材料,在刺刀攻击时SiC颗粒起到主要的耗能作用。在刺刀攻击时首先发生的是硬质粒子与刀尖的接触,刀具想要刺破复合材料首先要刺穿SiC粒子,SiC颗粒通过粗糙的表面使锋利的金属刀片变钝,从而阻止刀具的切割作用。

通过图3(c)可以看出,150 μm SiC颗粒涂覆的复合材料表面刺割的刀口最大,这是因为150 μm的SiC颗粒太小,在刺刀攻击时易被刺刀刺破。

与250 μm的刀口相比,180 μm SiC颗粒涂覆的复合材料的刀口相对更小。这是因为在单位面密度内180 μm SiC颗粒的致密程度大于250 μm SiC颗粒制得的复合材料。

综上所述,在相同面密度的情况下,采用150、250、180 μm 3种SiC颗粒制得的单次涂覆柔性防刺复合材料的防刺性能优劣顺序为:180 μm>250 μm>150 μm。

2.2 双次涂覆复合材料的防刺性能分析

采用图1中的2种方式制得的单面双层涂覆和双面单层涂覆的双次涂覆柔性复合材料的规格如表2 所示。分别对150、180、250 μm SiC颗粒制得的单次涂覆,单面双层涂覆,双面单层涂覆的复合材料各6层进行动态测试,其结果如图4所示。

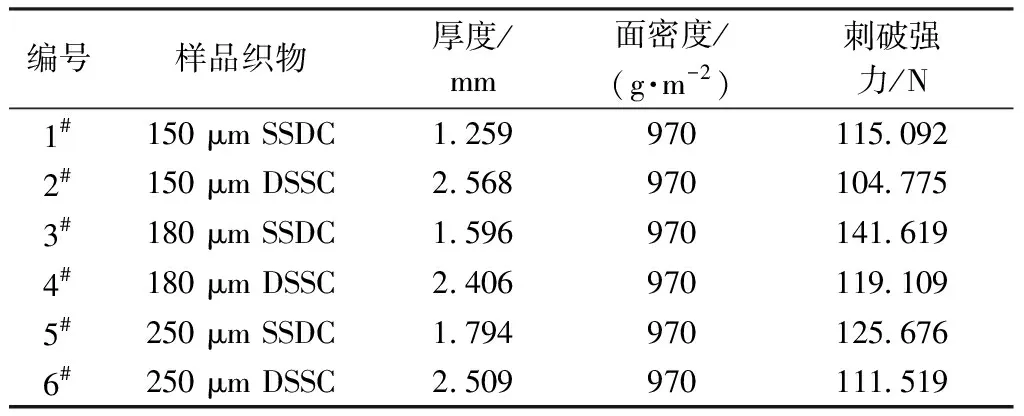

表2 双次涂覆复合材料规格

Tab.2 Specification for double coated composite materials

编号样品织物厚度/mm面密度/(g·m-2)刺破强力/N1#150 μm SSDC1.259970115.0922#150 μm DSSC2.568970104.7753#180 μm SSDC1.596970141.6194#180 μm DSSC2.406970119.1095#250 μm SSDC1.794970125.6766#250 μm DSSC2.509970111.519

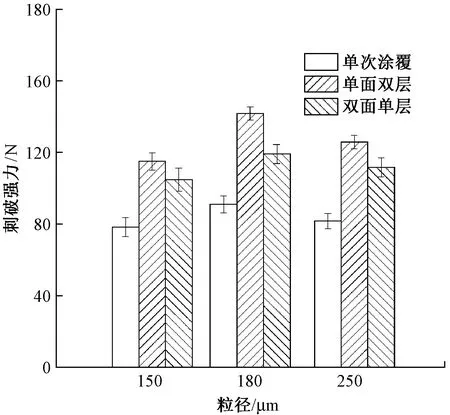

图4 动态刺破强力测试结果

Fig.4 Result of dynamic puncture strength

通过表2可以看出,采用2种方式制得的双次涂覆的复合材料其面密度相同,均为970 g/m2。使用同种大小的SiC颗粒采用SSDC方式制得的复合材料的厚度低于采用DSSC方式制得的复合材料。

由图4可知,150、250、180 μm的SiC颗粒制得的复合材料的防刺性能都随着涂覆次数的增加而增加;此外在涂覆相同大小SiC的颗粒时,采用SSDC方式涂覆的复合材料刺破强力最大,其次是采用DSSC方式涂覆的复合材料,采用单次涂覆复合材料的防刺性能相对最低。其中采用SSDC方式涂覆的180 μm SiC颗粒的复合材料的刺破强力最高,为141.619 N,相比于单次涂覆的90.922 N,刺破强力提高了55.76%。

2.3 双次涂覆复合材料断面形貌分析

为探究采用2种双次涂覆的复合材料刺破强力的差异,分别对SSDC、DSSC方式制备的复合材料的第1层和第6层断口进行第1层和第6层扫描电镜观察,结果如图5、6所示。

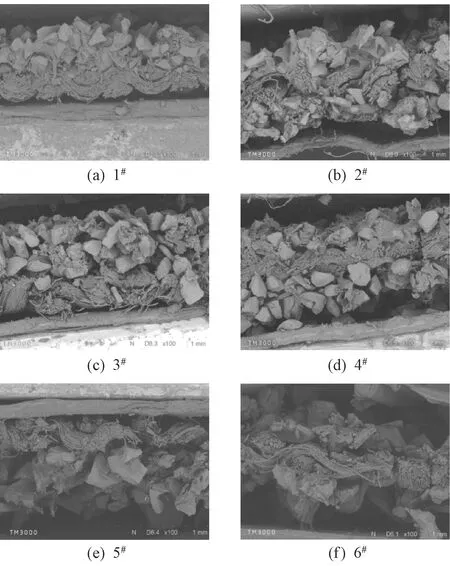

图5 不同粒径复合材料第一层断面形貌(×100)

Fig.5 Fracture morphology of first layer of composites with different particle size(×100)

由图5可以看出,不论是采用SSDC还是DSSC双次涂覆方式,SiC颗粒和涤纶基布的结合都变得更紧密,尤其是通过SSDC涂覆方式的图5中的(a)、(c)、(e)分图可以看出,SiC颗粒和涤纶基布之间几乎不存在间隙,因此,不管是采用SSDC涂覆方式还是DSSC涂覆方式,双次涂覆之后复合材料的刺破强力都会显著升高。

通过观察图5(b)、(d)、(f)可看出,采用DSSC方式涂覆,在涤纶织物的两侧会存在不同的薄弱点,所以在面密度相同的情况下,采用SSDC方式涂覆的180 μm的复合材料的刺破强力为141.619 N,高于采用DSSC方式涂覆的复合材料的刺破强力119.109 N。

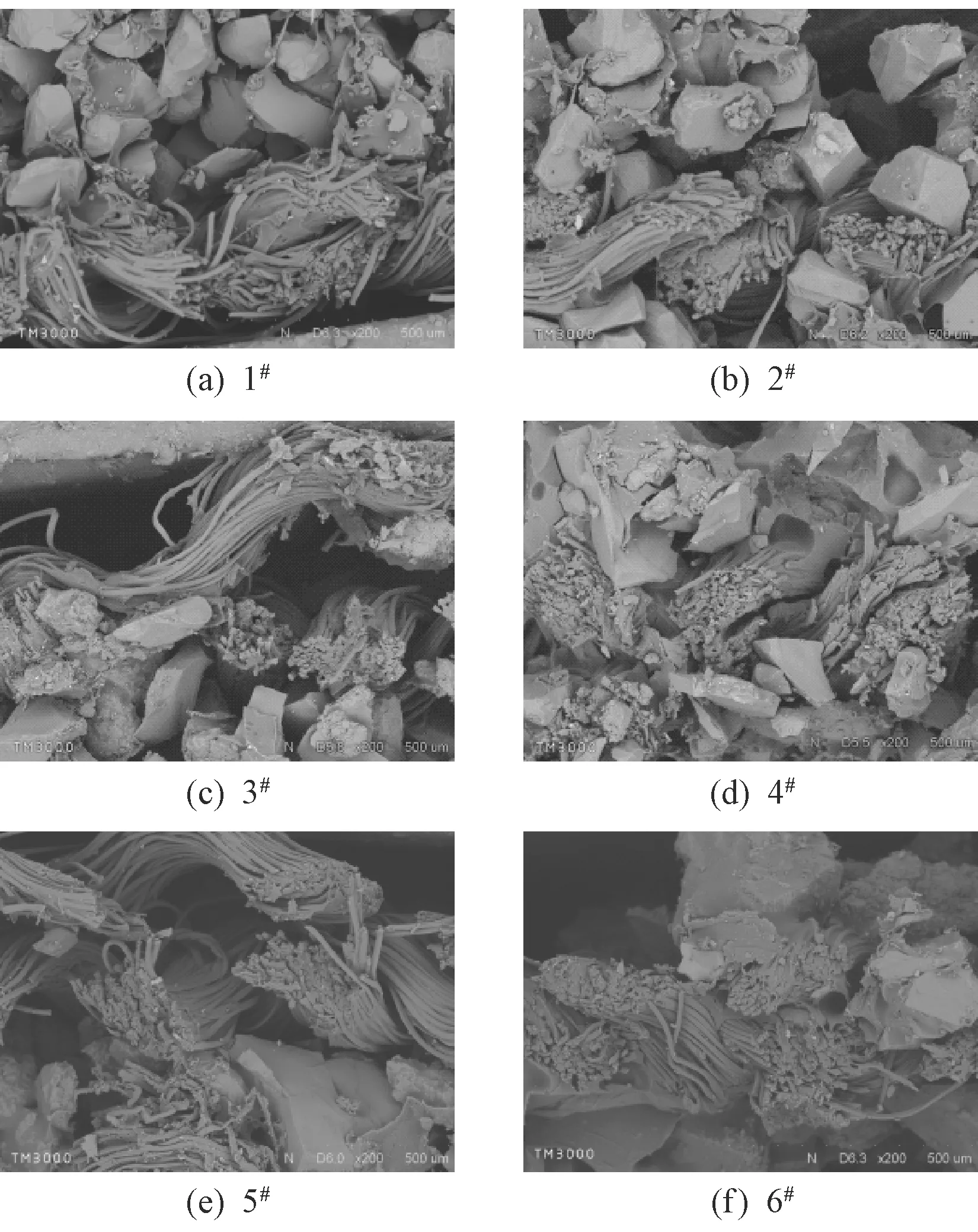

图6 不同粒径复合材料第6层断面形貌(×100)

Fig.6 Fracture morphology of sixth layer forcomposites with different particle size(×100)

由图6可以看出:采用SSDC涂覆方式的复合材料的第6层会存在变形吸能;但是采用DSSC涂覆方式的柔性复合材料,因为织物的正反两侧都涂覆了SiC颗粒,织物被固定在中间,很难发生变形。所以这也是采用DSSC涂覆方式制备的柔性防刺复合材料的刺破强力低于SSDC涂覆方式的原因之一。

2.4 SSDC复合材料的能量耗散模式分析

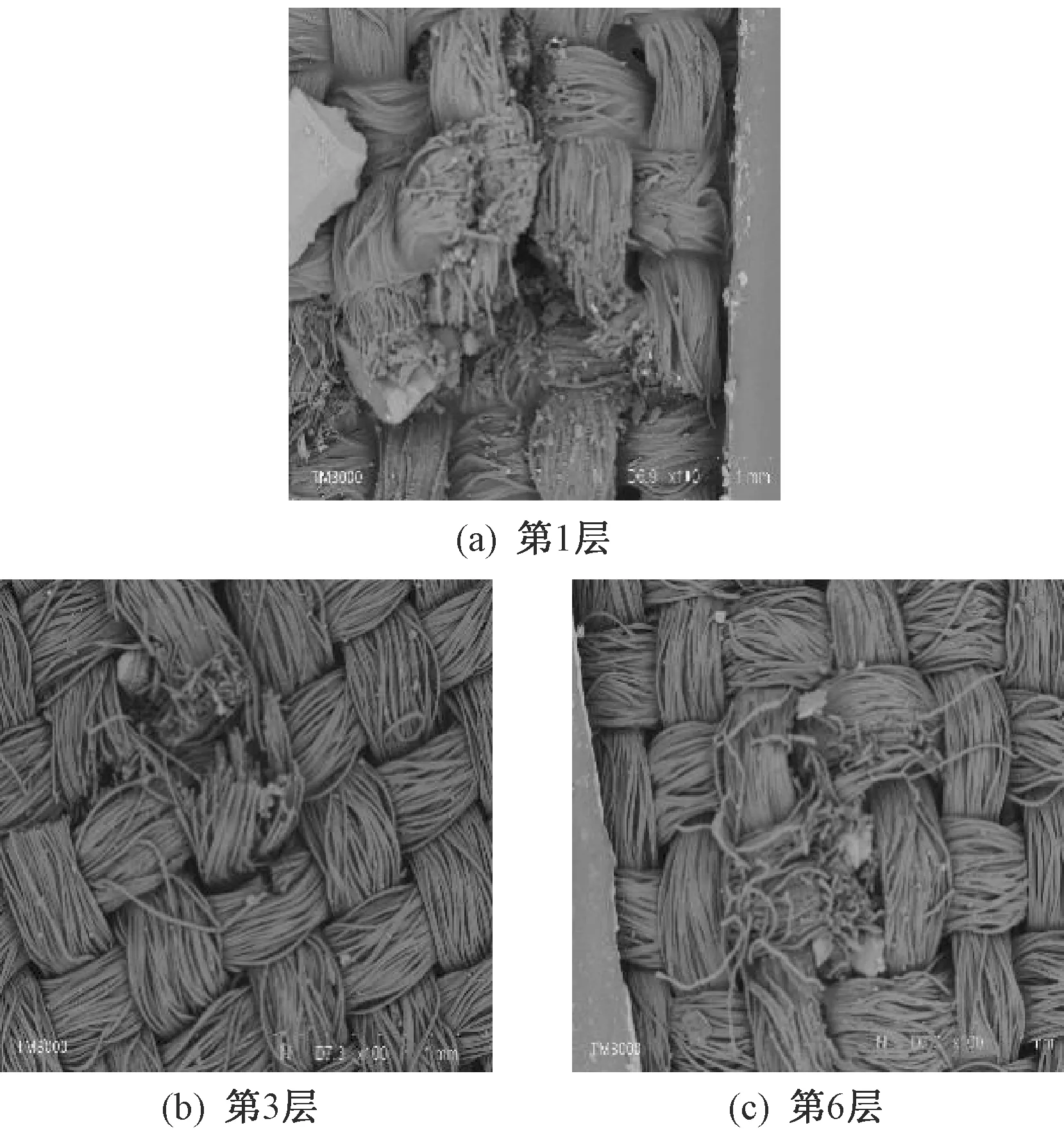

通过对SSDC涂覆方式涂覆的150 μmSiC复合材料动态穿刺第1层、第3层、第6层的背面(见图7)观察可以看出,在第1层的背面有大量的被切成粉末状的SiC粒子,说明在刚开始穿刺时,刺刀首先要刺破SiC颗粒才能进一步穿刺。第1层、第3层复合材料的背面涤纶机织物的切口整齐,这说明在穿刺的初始阶段剪切力是主要的破坏形式。通过观察第6层的背面切口图片可以看出,此层的纤维有拉伸抽拔的现象,这是因为第6层是最后4层,背面没有复合材料的支撑,所以在这一层更易受到拉伸变形。

综上所述:前几层织物得到了后面层的支撑,织物横向变形不太可能发生;同时刺刀在攻击前几层织物时拥有最高的冲击能量,因此剪切力成为前几层织物断裂的主要机制。相反,当刺刀到达后面层时,刺刀所携带的一定动能已被先前的织物层所吸收,因此其运动速度和攻击能量减小;同时,后面层织物的支撑要弱得多,这些层很容易发生变形,产生拉伸应力。这种情况下,造形织物层失效的主要机制是拉伸变形。

图7 SSDC复合材料的切口形貌观察

Fig.7 Incision morphology of SSDC composites. (a) First layer; (b) Third layer; (c) Sixth layer

综上所述,归纳能量的吸收耗散方式主要有2种:第1种是硬质SiC颗粒的耗散吸能,第2种是通过织物的拉伸变形吸能。在穿刺的初始阶段通过硬质SiC颗粒和摩擦阻力吸收大部分的穿刺能量,在后续的穿刺过程中增加了织物的适度变形来耗散能量。

3 结 论

本文在常规有机纤维织物上进行不同粒径的无机材料涂层,制备了柔性防刺复合材料,结论如下:

1) 通过单次涂覆发现,SiC颗粒的粒径对复合材料的防刺性能存在影响。涤纶/SiC(180 μm)的复合材料的防刺性能最好,优于250 μm和150 μm的复合材料的防刺性能。

2) 双次涂覆的复合材料的刺破强力优于单次涂覆的复合材料的刺破强力。

3) 分析了DSSC涂覆方式制备的复合材料其刺破强力低于采用SSDC涂覆方式制备的复合材料的2点原因:一是在涤纶织物两侧存在的薄弱点不同,易被刺刀刺穿;二是两侧的SiC颗粒阻碍了织物变形吸能。

4) 对6层SSDC涂覆方式制备的柔性防刺复合材料的能量耗散模式进行分析得出,此复合材料的2种耗散吸能方式:一是通过SiC颗粒耗能;二是织物通过拉伸变形耗能。

FZXB