汽车覆盖件拉伸模高速加工技术的探讨

2019-07-04刘雄

刘 雄

上海赛科利汽车模具技术应用有限公司,上海汽车车身先进制造工程技术研究中心(上海 201209)

1 引言

国外的高速加工技术起源于20世纪90年代,经过不断的优化升级,目前国外的高速加工技术已遥遥领先于国内,目前国外高速加工进给速度可达到20,000mm/min,相比于目前5,000mm/min的切削速度,效率要高3倍左右。尽管目前国外模具高速加工技术日趋成熟,但关键技术的公开报道并不多见,因此研究高速加工具有重要意义,本文就汽车覆盖件拉伸模的高速加工技术进行探讨。

2 白光测量技术在高速加工与编程中的应用

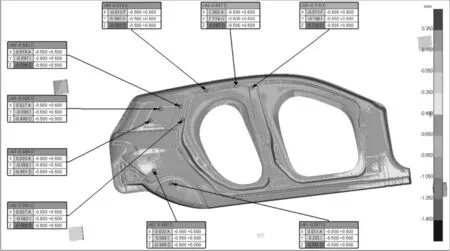

部分模具粗加工过程中由于刀片磨损、机床精度、现场操作等问题,导致型面精加工余量较大。部分模具淬火产生变形,型面精加工余量不均匀。为保证高速加工的安全和效率,利用白光测量设备对模具型面进行数据采集,利用Geomagic Studio软件分析得出测量报告,可以直观看出型面余量情况。图1为某车型侧围拉伸模凸模粗加工后平面的白光测量报告,此产品料厚为0.65mm,上模基准,可以看出平面加工余量在-0.15~0.3mm。精加工时需要降刻0.15mm,避免部分型面精加工不出来,减少返工[1]。

图1 侧围拉伸模凸模平面检测结果

图2 为凸模粗加工后侧壁的白光测量报告,可以看出侧壁加工余量在0.5mm左右,因此编程时先需要编制半精加工程序进行加工后,才能进行型面精加工。

图2 侧围拉伸模凸模侧壁检测结果

3 高速加工刀具

3.1 热套刀柄在高速加工中的应用

SNK机床高速加工D6~D12清根开始使用迷你接杆,拆装不便,需转3+2机床法向清根,加工效率和质量欠佳。因此试验SRC热套刀柄进行高速清根试验,热套刀柄为整体式刀柄,通过加热方式安装方便快捷,动平衡效果好,进给F和转速S在试验中不断优化,最大达到迷你接杆的2倍。此类刀柄为锥形直径较小,立轴清根深度明显增加,能减少法向清根,每个工件能节省1.5h转3+2机床的辅助工时。经验证加工质量和效率后,比较结果如表1所示,SRC热套刀柄加工优势明显,用SRC热套刀柄代替迷你接杆。

表1 热套刀柄与迷你接杆高速清根对比

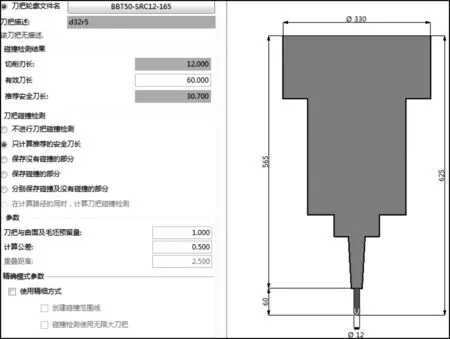

3.2 建立高速加工热套刀柄数据库

根据试切优化的参数,在编程软件WorkNC中建立SRC热套刀柄(D6~D12)数据库,图3为D12的SRC热套刀柄数据模型,数据模型中含有高速头、刀柄及刀具直径、刀长等参数,编程调用此模型可计算安全刀长,检测刀把碰撞,确保程序安全,热套刀柄数据库的建立为后续开展高速加工与编程提供基础。

图3 热套刀柄数据模型

4 高速加工参数优化

4.1 高速加工参数测试

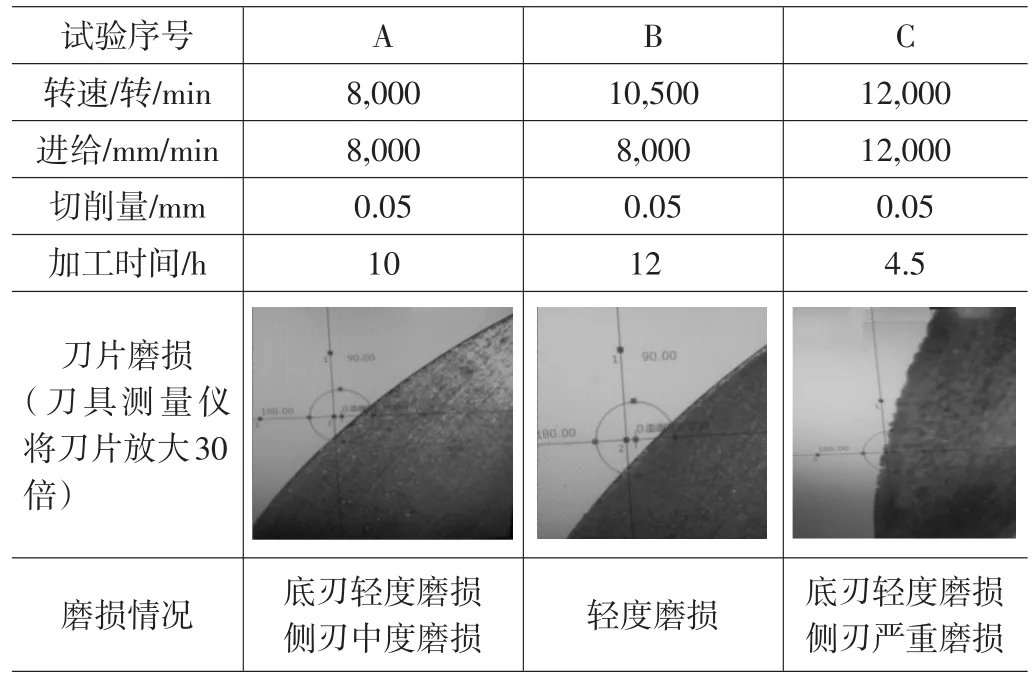

精加工刀片、切削速度F、主轴转速S等对模具加工的表面质量产生重要影响,需要研究得出适合的加工参数。在SNK4机床上选取3组参数进行高速加工试切,测试结果如表2所示。A试验中刀片在精加工10h后,刀片为轻度磨损,可以用作半精加工刀片。B试验中刀片在精加工12h后,刀片为轻微磨损,结合型面分区加工,单个刀片使用12h可满足大部分汽车覆盖件模具的加工时间,单条程序加工中无需更换刀片,减少接刀,能保证模具的表面质量。C试验中刀片在精加工4.5h后,刀片侧刃磨损严重,不能再使用。

表2 高速加工测试

从实验结果来看,转速S为10,500转/min,进给F为8,000mm/min适合高速加工,刀片寿命达到最长,表面质量达到要求,因此确定B组试验的F和S为高速加工参数。

4.2 外板高速加工试切

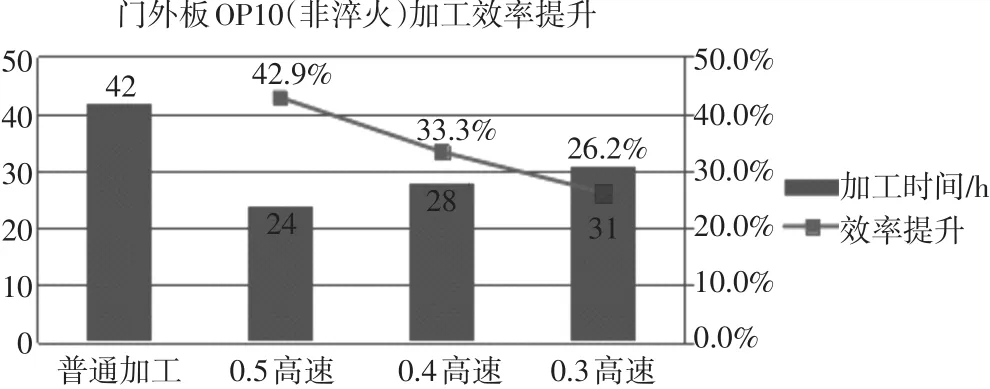

模具加工最关键的是保证A面的表面质量,精加工刀具、切削速度F、主轴转速S、加工步距等对表面质量产生重要影响,其中精加工步距对外板A面质量尤为重要。而国内外模具制造企业由于各自的实际情况不同,型面精加工步距一般在0.3mm~0.5mm。为研究适合我司高速加工的参数,选取门外板拉伸模在SNK4机床上高速试切,分别试验步距0.3mm、0.4mm和0.5mm进行测试,如表3所示。

表3 普通加工与3种步距高速精加工测试对比

通过高速加工试验对比,3种步距精加工的加工效率提升情况如图4所示,可以看出步距0.5mm时加工效率最高,但是抛光时间最长;步距0.3mm时抛光时间最短,但加工效率提升少。步距0.4mm时高速加工比普通加工效率提升了33%,模具加工后如图5所示,表面光滑,质量显著提高,抛光效提升了25%,综合考虑数控加工设备和调试钳工的工时和成本,步距为0.4mm时综合效益最高,因此确定拉伸模A面精加工步距为0.4mm。

图4 门外板拉伸凸模3种步距高速加工效率提升对比

图5 高速加工的模具(步距0.4mm)

4.3 内板高速加工试切

4.3.1 高速加工清根分层

内板由于型面起伏大,V型槽和凹R较多,粗加工后余量大。图6a所示为单刀清根刀路,由于单刀清根的计算原理不参考前一把刀的刀径,如内板直接使用单刀清根高速加工,切削量大和切削速度快,易造成清根过切和刀具断裂。为保证高速加工安全和加工质量,根据我司的编程工艺和加工刀具,对D16和D12的单刀清根刀路进行分层如图6b所示,清根刀路分4层,每层层切量为0.4mm,可以保证每层切削量均匀,确保高速加工安全运行。

图6 门内板清根刀路a——单刀清根刀路 b——分层清根刀路

4.3.2 内板高速加工试切

为测试内板高速加工的数据,研究了某车型的的前门内板左右件,左右门为对称件,左门采用的普通加工如图7a所示,右门试验高速加工如图7b所示。

表4为左右门加工数据,根据内板的表面质量要求,高速和普通精加工步距均为0.5mm,从表4中可看出左门加工工时为48.5h,右门高速加工工时为36.64h。

表4 前门内板左右件普通与高速加工对比

通过加工试验对比,普通与高速加工效率提升如图8所示,右门高速加工比左门普通加工效率提升了24%,表面质量满足根据内板件模具要求,因此确定内板精加工步距为0.5mm,切削速度F为8,000mm/min,主轴转速S为10,500转/min。

图8 前门内板左右件普通与高速加工效率

5 模具分区编程与加工技术

5.1 模具分区编程

分区编程主要是根据型面特征,质量要求将型面分区域,采取不同的加工策略和参数进行编程和加工。精加工程序分区及交刀位置直接影响模具表面质量,因此选择合理的分区编程和交刀位置十分重要,从而避免因编程方式与加工问题使模具表面质量达不到技术要求而靠钳工来修磨[2]。

用侧围外板来探讨模具精加工的分区编程和交刀位置,考虑到平坦处与立壁处刀具的切削状态是不一致的,平坦处刀具的切削点在球刀的刀尖点附近,而立壁处则是用球刀的侧刃处切削,同样的转速侧刃比刀尖点附近线速度要高很多,因此平坦区与侧壁处的精加工程序需要分开[3]。

以某车型侧围拉伸模凸模分区编程和加工为例,分析侧围型面特点和产品质量要求,将侧围分为10个加工区域,根据产品A面、产品B面和工艺补充面的质量要求,采取不同的加工策略、加工参数和刀片使用情况如表5所示,编程分区和刀具路径如图9所示。

表5 某车型侧围分区加工策略与加工步距

图9 某车型侧围拉伸模凸模编程分区和刀具路径

本侧围分区编程和高速加工主要表现在以下几方面:

(1)根据模具的形状特征,采取不同的加工策略,将交刀控制在凸R或凹R处,交刀范围控制在2mm之内,型面质量明显提高,大大减少了后续调试钳工的修磨工作量。

(2)根据侧围模具型面的区域功能和产品质量要求,优化加工策略和加工参数。产品A面表面质量要求高,采用投影精加工,步距为0.4mm,使用新刀片优先加工A面,后续其他型面以A面为基准进行接刀。细分产品B面的加工区域,步距为0.5mm,一般模具B面采取等高和最佳化精加工,在产品凹R根部出现点状刀印,部分区域过切。侧围产品B面采用了3D沿面和投影精加工,有效的解决了凹R的点状刀印问题,避免了过切。门洞区域采用3D沿面精加工,步距为0.6mm,根据模具型面功能,适当提高步距可提高加工效率。

(3)根据区域特征,大部分区域选择3D沿面精加工,合理选取参考线,保证加工流畅和表面质量,避免产生拐线在型面留下刀痕。除此之外,3D沿面策略为环绕式或往复式刀路,减少了精加工抬刀过多的问题。

(4)根据测试得出的精加工刀片寿命一般有效使用时间为10h,因此A面区用一个新刀片,2个门洞区域用一个新刀片,其他区域用一个新刀片。

根据分区编程和高速加工,如图10为某车型侧围拉伸模凸模在SNK4上高速加工,加工过程中跳刀、换刀和接刀减少,表面质量和加工效率显著提高。

5.2 建立高速加工编程模板

为提高编程效率和程序质量,已逐步形成了门盖、侧围、翼子板等汽车覆盖件模具高速加工的编程规范和技术标准,建立了高速加工编程模板如图11所示,通过制定编程模板,推进高速加工编程标准化,提高模具加工质量。

图10 某车型侧围拉伸模凸模高速加工

图11 高速加工编程模板

6 结束语

本文主要讲述了利用白光测量技术检测模具型面余量,为高速加工与编程提供参考,提高机床利用率和确保高速加工安全运行。优化高速加工刀具和加工参数,确定了适合我司高速加工的关键参数。应用刀具磨损和分区编程加工相结合技术,建立了汽车覆盖件模具高速加工的编程规范和技术标准,推进高速加工和编程标准化,提高模具加工效率和质量。