油底壳压铸模斜抽芯设计

2019-07-04罗柏奎

罗柏奎

肇庆高新区鸿胜模具制造有限公司(广东肇庆 526238)

1 引言

在功能越来越集成化的要求下,压铸件越来越多存在一些与分型面不平行的斜孔或内凹位,这些部位需要出斜抽芯才能出模。由于模具结构的限制,这些斜抽芯无法设计楔紧块。常用的两种解决方法,一是另外增加一个液压抽芯自锁机构达到锁紧目的;二是采用弯销与抽芯结合的抽芯机构[1]。两种结构都不可避免的增加了模具结构的复杂性,对加工和装配的要求高。机构越多越复杂,压铸生产过程越容易产生故障。本文介绍了一种利用油缸与液压单向阀结合的抽芯机构设计,可达到同样的楔紧目的。此种机构简单紧凑,稳定可靠,适用于不同角度的抽芯,适用于位于动摸、定模、抽芯内等位置的抽芯。

2 压铸件特点

某发动机油底壳如图1所示,外形尺寸:350×487mm,高167mm,投影面积167,300mm,属较大型压铸件,生产的机型为1,600t。图1中I所指位置有斜孔和内凹位,需出斜抽芯。斜抽芯抽出方向与分型面成一定夹角而且远离分型面,难以设计楔紧块。斜抽芯的楔紧设计是本副模具的设计难点之一。液压抽芯可抽出与分型面成任何角度的型芯,对压铸反力较小的活动型芯,可直接用插芯力楔紧[2]。本项目的斜抽芯采用液压油缸抽芯结构。成型面积较大,抽芯压铸反力大,如选用的油缸规格过小,插芯力无法抵抗压铸反力。没用楔紧装置抽芯容易后退,造成压铸件尺寸发生变化,严重时导致压铸件批量报废[1]。

3 斜抽芯设计

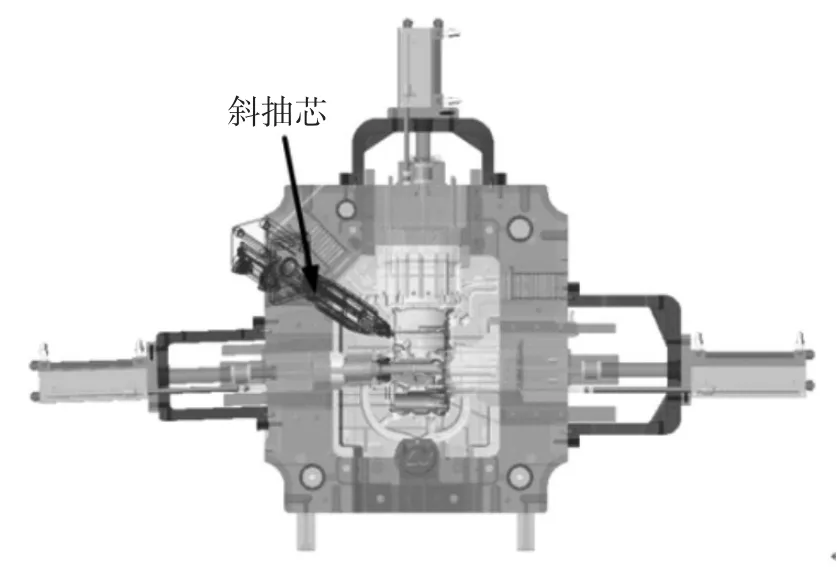

生产过程抽芯受力分析如图2所示。分型后的斜抽芯如图3所示,深色为成型位。

图1 某发动机油底壳a——压铸件定模侧 b——压铸件动模侧

图2 抽芯受力分析1.抽芯 2.连接套 3.油缸轴 4.油缸体

图3 抽芯

油缸体4内的液压油推动油缸轴3,带动连接套2和抽芯作往复运动。抽芯抽出时,油缸抽芯力F抽需大于抽芯力F1,压铸生产时,油缸插芯力F插需能抵抗抽芯的压铸反力F反。斜抽芯抽芯力按以下计算[3]:

式中 P——单位面积压铸件对型芯的挤压应力,对铝合金选取10~12MPa

A——压铸件包紧型芯的表面积,此抽芯的成型位面积使用Pro/E软件选择图3深色面测量为5,820mm2

f——压铸件对成型位的摩擦因数,一般取0.2~0.3

α——成型部位的脱模斜度,此处取成型部位的最小拔模斜度1°

由计算公式(1)计算出的抽芯力F1为19.76kN(P取12MPa,f取0.3)。

压铸反力按以下计算:

此压铸件生产时的压铸压力最高不超过70MPa,通过Pro/E软件测算图3深色面,成型部位的投影面积为:1,735mm2,代入式(2)计算得出抽芯压铸反力为121.45kN。

由于实际生产时,压铸机的油压会有波动,导致油缸油压力有波动,需选择较大的安全系数。在不增加楔紧的情况下,油缸压力需大于抽芯压铸反力1/3[1]。因此取安全系数为1.33,即:

其中F插与油缸的直径又存在如下关系:

F插=压铸机油路压力×油缸密封圈面积

式中D为油缸直径,联合公式(2)(3)(4)可计得油缸最小直径D=121.2mm,取整数,可选择直径为ϕ125mm的油缸。

油缸的抽芯力按以下计算:

式中,压铸机油路压力为14MPa,油缸密封直径为125mm,油缸轴直径为60mm,代入式(5)计算的F抽为132.15mm2。

由F抽>F1可知,油缸抽芯力可满足抽芯要求。

根据以上的计算设计,带斜抽芯结构的动模结构示意图如图4所示。

图4 动模部分的结构

4 单向阀设计

生产时,油缸后腔的油压是靠压铸机液压系统不断提供的,油压力存在波动,导致油缸插芯力不稳定。只要油压力某个时刻低于油缸前端受力,抽芯会马上后退。如在压铸机的抽芯系统回路中增加一组双向液压锁(液控单向阀),则可从根本上解决抽芯后退问题[1]。设计的液控单向阀如图5所示,实际生产后的压铸件斜抽芯位置外观如图6所示,抽芯无后退。

图5 单向阀的安装

图6 压铸件斜抽芯位置外观

5 结束语

在较大成型投影面积的斜抽芯无法设计常用楔紧的情况下,采用了大规格油缸与单向阀锁死油压相结合的结构。通过实际生产验证了结构能起到楔紧斜抽芯的作用。此种抽芯结构大大简化了模具结构,具有高效可靠的特点,对类似的结构难点模具设计有参考意义。需要注意的是,对于成型投影面积比本项目更大的抽芯,一方面受油缸规格和模具空间限制,另一方面对压铸机油压稳定性,对模温的要求更高,抽芯后退的风险增加。