小型多色立式精密注射成型机设计

2019-07-04成亚萍

成亚萍,焦 钰

深圳技师学院(广东深圳 518116)

1 引言

目前,现有的多色注塑机大多为卧式射出成型机,一般包括两个水平的注射料筒,可以注射两种不同的颜色塑料,如果想注射成型三色或以上的不同颜色的塑件(由于受到卧式射出成型机的结构限制),就需要另外增加垂直于原有注射料筒的新料筒来注射其它不同颜色的塑料。这类多色卧式射出成型机存在体积庞大,价格昂贵且操作不便的问题。中国专利文献中发现一款类似的立式多工位注塑机,它包括一个注射料筒,两个相同的注射工位,但只能注射成型一种相同的塑件,不适合于注射多色产品需求。为了解决上述问题,作者与开发团队研发了一款结构简单,整机体积小,可注射成型多种颜色塑件的小型多色立式精密射出成型机。该成型机采用电、液驱动注射成型三色产品的成型生产技术,解决了二色以上射出成型机设备贵、成本高、大而笨、对场地及操作人员要求高的缺点,填补了微电子产品、通讯、家电、仪器仪表、自动化器件、钟表、玩具及个性塑件的多品种、多色、批量的自动化生产的空白,丰富了产品的多样性、美观性及实用性。

2 多色注塑机结构设计

小型多色立式精密射出成型机由动模旋转机构,开合模机构、注塑机构和控制单元等4个模块组成。

动模旋转机构包括水平支撑板和设置在支撑板上底面上的转盘,转盘圆周上设有齿,在支撑板的上底面上设有由液压马达驱动的驱动齿轮,驱动齿轮与转盘圆周上的齿啮合,液压马达通过驱动齿轮驱动转盘以中心轴为中心旋转;在转盘的上底面上设有N个动模,N≥3,其中,N-1个动模为注射工位模,剩余的一个动模为成品工位模;所有动模均匀径向分布在转盘上,且相邻两个动模的中线与转盘的中点连线的夹角为360/N度。本设计产品N=4,其中3个动模为注射工位模,一个动模为成品工位模。

开合模机构包括开合模油缸、上下支架、至少3根立柱。下支架固定设在立柱的下端;立柱的上端穿过支撑板与上支架固定连接,开合模油缸设在支撑板与下支架之间,用于驱动下支架升降;在上支架的下底面上设有与注射工位模数量相等的定模,定模与转盘上的注射工位模一一对应,当定模和注射工位模合模后,每组定模与注射工位模构成一个型腔,且每个型腔对应最终产品的一个部位。

注塑机构包括射台、至少3根立柱(本设计塑件为四根立柱),以及N-1个与定模对应的塑化注射组件,立柱的下端固定在上支架的上底面上,射台通过射台穿孔套在立柱上,并随位于射台的下底面与支架的上底面的射台油缸上下移动,塑化注射组件设置在射台的上底面上。

由控制单元来控制动模旋转机构、开合模机构和注塑机构协调动作。

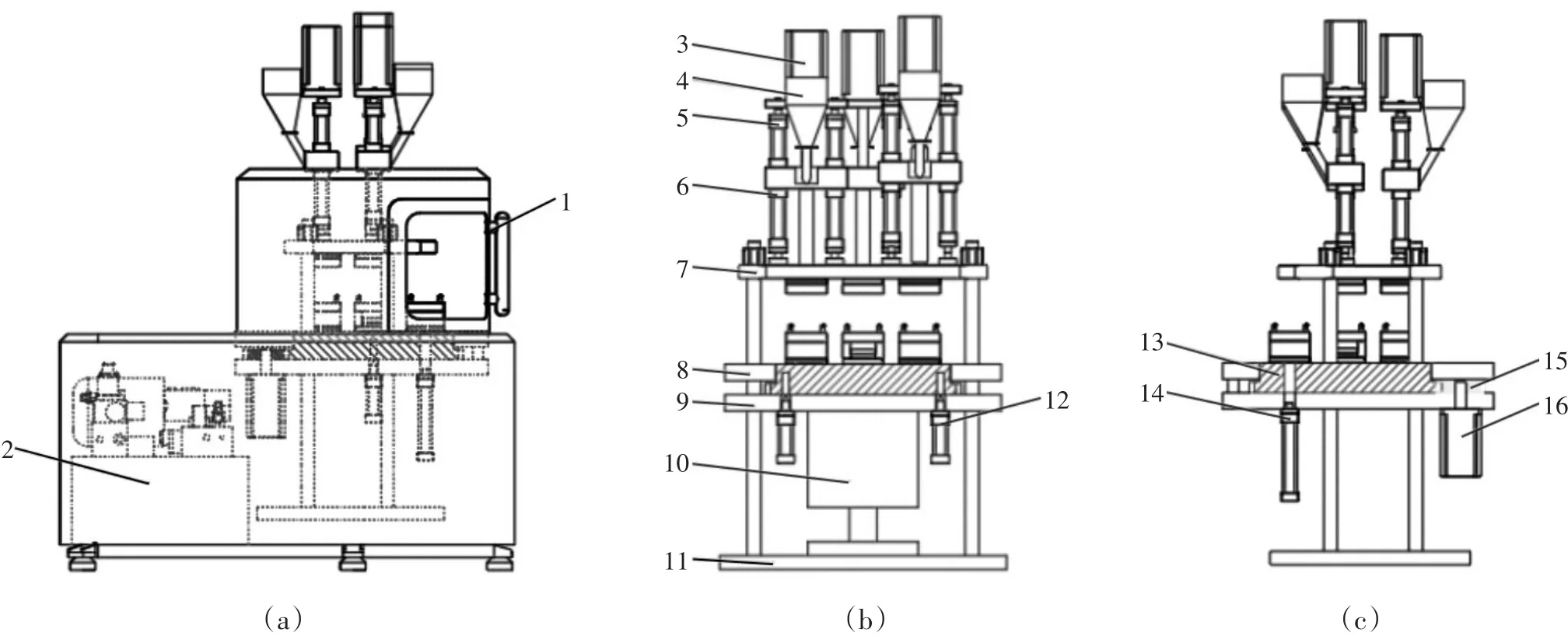

多色注塑机结构如图1所示,工作状态:料斗4里放入原料,件3熔融塑化搅拌,件10带动件7合模,件6料筒台进,件5射出;件3熔融塑化,件5射退,件6料筒台退(可选择不退),件10带动件7开模,件14顶出,件12精定位油缸退,件16驱动件15使件13转盘转动,件12精定位油缸进,件10带动件7合模。

通过上述设计,尤其是各部分之间采用立式设计,可达到结构简单,整机体积小,可注射多种不同颜色的优点,使生产出来的产品具有不同的颜色,同时满足学校教学要求和企业客户需求。

图1 多色注塑机a——注塑机左视图 b——注塑机主视图 c——注塑机右视图1.控制面板 2.液压站 3.塑化马达 4.料斗 5.注射油缸 6.料筒复位油缸 7.上支架 8.固定板 9.开合模油缸固定板10.开合模油缸 11.下支架 12.转盘精定位油缸 13.转盘 14.顶出油缸 15.齿轮 16.转盘旋转油缸

3 工作原理

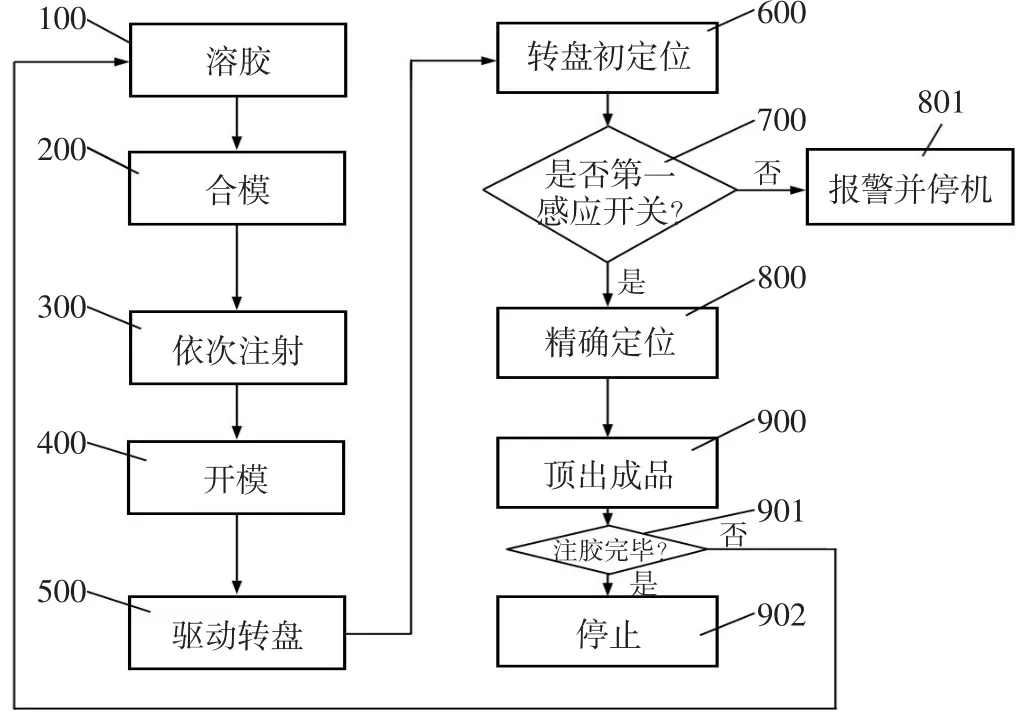

(1)熔融塑化过程:塑化液压马达旋转,其螺杆将料斗内的塑料颗粒导入料筒内,被料筒熔化,完成熔融塑化过程。

(2)熔融塑化完毕,开合模油缸驱动上支架下行,实现动模和定模第一次合模。

(3)依次驱动1、2、3…N-1个注射油缸,并分别通过其螺杆将不同颜色的塑料分别注入对应的模具型腔内,依次注射。

(4)注射完毕,开合模油缸驱动上支架上行,将动模和定模开模。

(5)开模完毕,液压马达驱动驱动齿轮转动,驱动齿轮带动转盘旋转360/N度。通过感应开关对转盘的旋转角度进行初定位。

(6)判断是否是第一感应开关的信号,如果是,通过位于转盘下的转盘定位油缸将锥形杆伸入位于转盘的下底面上的盲孔内,进行精确定位。如果否,系统报警,停止工作,也就是说,若第一个感应开关失效,第二个感应开关收到信号后,系统报警,停止所有程序。

(7)通过顶出机构将成品工位模内的成品顶出模外。

(8)检测注塑是否完毕,如果是,产品注射成型完成,停机。如果否,返回至第1步。

在本设计中,塑化步骤与合模步骤也可倒过来动作,即先合模再塑化,还可以塑化与合模动作同时动作。控制单元工作程序如图2所示。

图2 控制单元工作程序

4 多色注塑机特色

本项目由校企合作共同开发,开发团队开展了大量的市场调研工作,通过收集、分析、整理相关资料,反复研讨,形成本设计产品的技术方案和产品主要技术指标。在合作企业的帮助下,完成了对样机的生产、调试和试样,并根据试样的结果进行了反复改进,形成了性能稳定,技术指标达到预期效果的成品注塑机,解决了以下关键技术问题:

(1)主要机构模块化设计,便于互换。

(2)注塑机精度高:精密圆形转向滑轨,定位精确度±0.02mm;动定模板平行度0.05~0.08mm;产品重复性误差±0.5%。

(3)配置有模具工位自动交换装置,可以进行模具自动交换,重复定位精度可达0.005mm。

(4)能实现自动化生产的自动注射成型功能,可自行调整间隔时间来自动润滑各运动部件。

(5)高精密全闭环高速射出系统,螺杆转速从0~300mm/min实现无极变速。

(6)具备自动清料功能,可任意设定清洗次数、距离及速度。

(7)采用多级背压技术,改善熔料的均匀性,稳定性。

(8)采用高效节能控制技术,通过电脑自动调整参数,实现节能30%以上。

(9)配置语音导航系统,具有操作引导、提示、报警及操作纠正等语音提示功能,降低对工人技术要求。

(10)支持U盘或CF卡上传编译调机,优化操作界面,定制个性化菜单,可通过网络连接外部打印机,自动打印错误日志、警报、信息和参数更改报告。

5 结束语

开发成果紧贴企业发展需要,得到了深圳市机械行业协会、深圳市模具技术学会及企业专家好评,受到职业院校和相关企业的青睐。该多色注塑机已投入实际生产中,效果良好,具有广阔的市场前景。