真空净化处理工艺参数对PDC耐磨性的影响

2019-07-03卢灿华刘俊涛

张 涛,卢灿华,刘俊涛,窦 明,朱 培

(豫西工业集团中南钻石有限公司,河南 南阳 473264)

在聚晶金刚石复合片(PDC)超高压高温合成中,金属粘结剂的纯度及金刚石原料的颗粒表面状态将直接影响PDC性能尤其是PDC的耐磨性。因此在合成PDC前,对PDC复合体坯料用真空加热方法进行表面净化处理可使金刚石表面吸附杂质得到清除,使之具有高纯度,增加其向外结合的反应能力,然后再把这种处理过的坯料在高温高压下合成,可获得具有高强度和高耐磨性的PDC。本文研究了真空净化处理工艺中氢气还原、烧结温度、烧结时间等工艺参数对不同粒度PDC耐磨性的影响,通过对不同真空工艺条件下生产的PDC进行耐磨性测试与分析,得出了不同粒度的PDC复合体坯料试样氢气还原、烧结温度、烧结时间等最佳工艺参数,在此真空工艺条件下, PDC磨耗比数值最高。

1 试样制备与实验方法

1.1 试样制备

分别用粒度为2μm、5μm、10μm、25μm、35μm的金刚石微粉与金属钴粉按比例混合,将混合好的五种粒度的金刚石粉末分别倒入钼杯内,然后放入硬质合金基体,并扣上钼盖,制备出五种粒度的PDC复合体坯料试样。

1.2 实验方法

PDC复合体坯料试样净化处理在RVSB-335型真空烧结炉中按如下两种气氛条件进行:在炉内气压3×10-3Pa下进行不同温度和不同保温时间的烧结;先在炉内气压3×10-3Pa下在280℃保温0.5h,然后充入炉内压力为8×104Pa的氢气对PDC复合体坯料进行2h还原,再抽真空至炉内气压为3×10-3Pa以下,进行不同温度和不同保温时间的烧结。最后再将两种气氛条件处理过的PDC复合体坯料试样置于六面顶压机上进行高温高压合成。

对在不同工艺条件下净化处理的PDC复合体坯料试样,用美国力可公司生产的ON836型氧氮自动分析仪测试粉末的氧含量;对在高温高压下合成的PDC样品,用自制的磨耗比试验机测试磨耗比。

2 实验结果与分析

2.1 真空条件下烧结工艺对PDC耐磨性的影响

由于合成PDC所用的金刚石为微粉级粉末,而且为破碎料,其表面不再光滑而呈粗糙不平状态,因而其表面积很大,比表面能较高,表面吸附气体等杂质的能力非常强,金刚石粉末由于吸附气体等杂质而使其表面受到了污染,严重影响PDC中金刚石颗粒的结合强度,最终将降低PDC的耐磨性。实验表明[1]:真空处理是提高磨耗比的关键之一,真空处理前,金刚石表面存在的悬键吸附了大量的异原子,经过高温真空处理,金刚石表面和粘结剂表面吸附的异原子被泵抽出,净化、活化了其表面,很容易使它们发生化学作用而提高复合片的磨耗比。

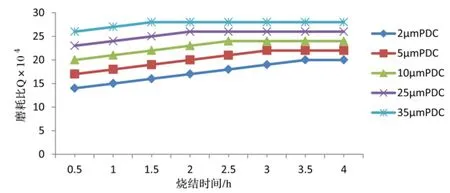

根据烧结温度系数α=0.5~0.85和真空烧结可有效降低温度的文献报道[2],本文首先确定在550℃的真空烧结温度下,研究PDC复合体坯料试样真空烧结时间对PDC耐磨性的影响,图1为在550℃真空烧结的不同粒度PDC耐磨性与真空烧结时间的关系曲线。可以看出,随着真空烧结时间的延长,五种粒度的PDC磨耗比呈上升趋势,当真空烧结时间为1.5h时,35μm的 PDC磨耗比达到最大值28万;当真空烧结时间为2h时,25μm的 PDC磨耗比达到最大值26万;当真空烧结时间为2.5h时,10μm 的PDC磨耗比达到最大值24万;当真空烧结时间延长至3h时,5μm的 PDC磨耗比达到最大值22万;当真空烧结时间延长至3.5h时,2μm的 PDC磨耗比也达到最大值20万,说明了在相同真空条件下,细粒度的PDC复合体坯料相比粗粒度的PDC复合体坯料需要更长的烧结时间。

图1 PDC耐磨性与烧结时间的关系曲线Fig.1 Relationship curve between wear resistance of PDC and sintering time

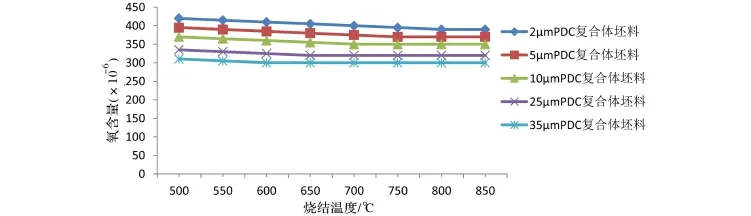

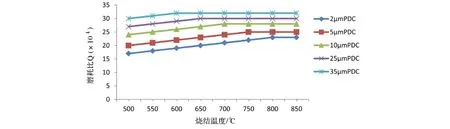

在以下真空烧结的实验中,以粒度为2μm、5μm、10μm、25μm、35μm的PDC复合体坯料分别对应3.5h、3h、2.5h、2h、1.5h的烧结时间,研究不同的真空烧结温度对PDC复合体坯料的氧含量及PDC耐磨性的影响。图2为真空烧结温度与PDC复合体坯料氧含量的关系曲线,图3为真空烧结温度与PDC耐磨性的关系曲线。由图2和图3可以看出,在实验所选的温度范围内,随着真空烧结温度的升高,五种粒度的PDC复合体坯料的氧含量均呈下降趋势,但趋势不明显,而PDC磨耗比则呈上升趋势,当真空烧结温度升到600℃时,粒度为35μm 的PDC复合体坯料试样氧含量为300×10-6,PDC磨耗比达到最大值32万;当真空烧结温度升到650℃时,粒度为25μm 的复合体坯料试样氧含量为320×10-6,PDC磨耗比达到最大值30万;当真空烧结温度升到700℃时,粒度为10μm 的复合体坯料试样氧含量为350×10-6,PDC磨耗比达到最大值28万;当真空烧结温度升到750℃时,粒度为5μm 的复合体坯料试样氧含量为370×10-6,PDC磨耗比达到最大值25万;当真空烧结温度升到800℃时,粒度为2μm 的复合体坯料试样氧含量为390×10-6,PDC磨耗比达到最大值23万,这些均说明了在相同真空条件下,细粒度的PDC 复合体坏料相比粗粒度的PDC 复合体坯料需要更高的烧结温度,对于粗粒度的PDC 复合体坯合成的PDC来说,用低温短时间工艺,起到了净化原料粉末表面的作用;而对用较细颗粒的PDC复合体坯料合成的 PDC 而言,使用高温长时间工艺明显提高了PDC的耐磨性。这说明随着金刚石粒度的细化,其表面积急剧增大,金刚石表面活性增强,其表面吸附气体杂质的能力相应增强,用低温短时间工艺进行净化处理,无法充分净化金刚石颗粒表面,降低了PDC的耐磨性,使用长时间工艺,由于其处理温度更高,处理时间更长,金刚石颗粒表面得到了充分“活化”,金刚石颗粒表面活性增加,在合适的合成温度压力条件下,金刚石颗粒间结合强度得到加强,减少了PDC抗磨过程中金刚石颗粒的非磨耗脱落,提高了PDC的耐磨性。

图2 氧含量与烧结温度的关系曲线Fig.2 Relationship curve between oxygen content and sintering temperature

图3 PDC磨耗比与烧结温度的关系曲线Fig.3 Relationship curve between PDC wear ratio and sintering temperature

2.2 还原气氛下对PDC耐磨性的影响

在PDC复合片烧结过程中,钴粉作为粘结剂起着填充金刚石颗粒间的缝隙和催化金刚石颗粒间直接成键的作用[3]。在PDC生产过程中,由于金属钴粉粒度很细,表面活性很大,尤其是当空气中温度较高时,极易被空气中的氧所氧化,形成氧化物,致使其表面活性下降。可以预计,如在PDC合成前,用氢气在一定的温度下对PDC复合体坯料试样进行还原处理,去除钴粉颗粒表面的一些氧化膜(氧化钴),定能提高PDC的耐磨性能 。资料表明[4]:氧化钴一般在200℃左右时开始被氢气还原,随着温度的升高,还原反应的速度加快。但如果温度过高,由于颗粒间相互烧结,会使钴颗粒长大;而还原温度过低,则反应速度减慢,还原不充分,又会使钴粉氧含量增高,所以要选择适当的还原温度。

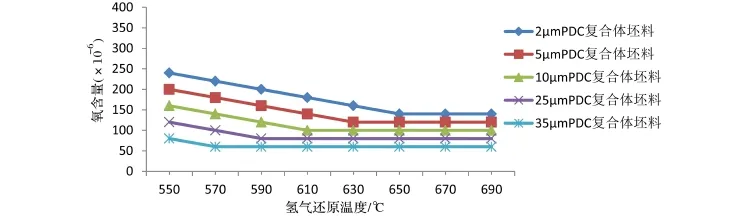

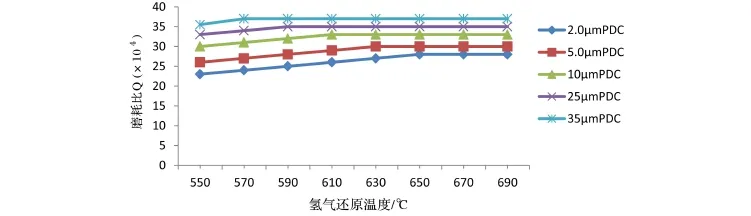

图4和图5是粒度为2μm、5μm、10μm、25μm、35μ的PDC复合体坯料试样进行不同温度的氢气还原处理2h后,分别对应在800℃烧结3.5h、750℃烧结3h、700℃烧结2.5h、650℃烧结2.0h、600℃烧结1.5h后PDC复合体坯料粉末氧含量及其合成后PDC的磨耗比。可以看出,在实验所选的温度范围内,随着还原温度升高,五种粒度的PDC复合体坯料氧含量均呈下降趋势,而PDC磨耗比则呈上升趋势,当温度升到570℃时,35μm的PDC复合体坯料试样氧含量60×10-6,PDC磨耗比达到最大值37万,当温度升到590℃时,25μm的PDC复合体坯料试样氧含量为80×10-6, PDC磨耗比达到最大值35万,当温度升到610℃时,10μm的PDC复合体坯料试样氧含量为100×10-6, PDC磨耗比达到最大值33万,当温度升到630℃时,5μm的PDC复合体坯料试样氧含量为120×10-6,PDC磨耗比达到最大值30万,当温度升到650℃时,2μm的PDC复合体坯料试样氧含量为140×10-6, PDC磨耗比达到最大值28万。这都说明了相同的还原时间,不同粒度的PDC复合体坯料试样的还原温度也有不同,当还原温度过低时,Co2O3+H2=2Co+2H2O的反应进行缓慢;当还原温度过高时,钴粉表层的Co2O3膜被还原成Co后,相互烧结在一起,阻碍了氢气进入和对试样内部Co2O3的还原,同时也阻止了还原产生的H2O的排出。

图4 氧含量与氢气还原温度的关系曲线Fig.4 Relationship curve between oxygen content and hydrogen reduction temperature

图5 氢气还原温度对PDC磨耗比的影响Fig.5 Effect of hydrogen reduction temperature on wear ratio of PDC

与图2中氧含量和图3中磨耗比相比,粒度为2μm的PDC复合体坯料试样经氢气还原后再进行真空烧结,粉末氧含量由原来的390 ×10-6下降到140 ×10-6,下降了64%,PDC磨耗比由原来的23万提高到28万,提高了近22%;粒度为5μm的PDC复合体坯料试样经氢气还原后再进行真空烧结,粉末氧含量由原来的370 ×10-6下降到120 ×10-6,下降了67.5%, PDC磨耗比由原来的25万提高到30万,提高了20%;粒度为10μm的PDC复合体坯料试样经氢气还原后再进行真空烧结,粉末氧含量由原来的350 ×10-6下降到100 ×10-6,下降了71.4%, PDC磨耗比由原来的28万提高到33万,提高了近18%;粒度为25μm的PDC复合体坯料试样经氢气还原后再进行真空烧结,粉末氧含量由原来的320 ×10-6下降到80 ×10-6,下降了75%, PDC磨耗比由原来的30万提高到35万,提高了近17%;粒度为35μm的PDC复合体坯料试样经氢气还原后再进行真空烧结,粉末氧含量由原来的300 ×10-6下降到60 ×10-6,下降了80%,PDC磨耗比由原来的32万提高到37万,提高了近16%。

3 结 论

(1)通过对氢气还原气氛下真空净化处理工艺的试验研究,发现金属粘结剂氧含量越小,真空还原效果越显著;金刚石原料粒度越细所需真空烧结的温度越高、时间越长,合成出的PDC耐磨性也就越高。

(2)试验得出了2μm、5μm、10μm、25μm、35μm五种粒度的PDC复合体坯料试样最佳真空烧结工艺分别为650℃×2.0h氢气还原后真空中800℃烧结3.5h、630℃×2h氢气还原后真空中750℃烧结3h、610℃×2.0h氢气还原后真空中700℃烧结2.5h、590℃×2h氢气还原后真空中650℃烧结2h、570℃×2h氢气还原后真空中600℃烧结1.5h,在此工艺条件下, PDC磨耗比数值最高。