氯化钠对合成聚晶立方氮化硼复合片质量的影响

2019-07-03王文龙何绪林谢志刚王智慧

张 喆,张 俊,王文龙,何绪林,谢志刚,王智慧

(1.桂林特邦新材料有限公司; 2.中国有色桂林矿产地质研究院,广西 桂林 541004)

1 引言

聚晶立方氮化硼(Polycrystalline cubic boron nitride, PcBN)刀具作为最具代表性的高端超硬刀具之一,迎合了我国未来制造业“提质增效、降低成本、绿色环保、智能制造”的发展方向,以其优异的“三高一专”和绿色加工特性得到越来越多高端零配件制造商的认可与青睐,市场占有率逐年提高,因其广泛适用于加工航天航空、汽车及工程机械等高端制造业领域的零配件[1-4]的特性,市场需求极大。

然而,目前国产PcBN刀具市场份额较少,一方面是因为国产PcBN刀具售价高昂,无法与市场上中低端刀具性价比抗衡,而刀具的费用很大一部分成本来源于作为刀头材料的PcBN复合片;另一方面则因为国内PcBN复合片性能稳定性普遍较差,且随着PcBN复合片直径的增大,不同区域的聚晶层平整度以及性能差异也随之增大,这使得超硬刀具无法适应于连续高效稳定的现代化生产,严重遏制国产PcBN复合片打入高端市场。

本试验通过改变腔体中氯化钠用量来改善由博士帽式导电钢圈带来的压力梯度,从而达到降低PcBN复合片成本,提高四片装复合片聚晶层平整度、显微硬度和切削性能的目的,从而使性能更加稳定,这对提升市场竞争力并部分取代进口复合片有着重要意义。

2 试验方法及过程

选用平均粒度为1μm的TiN粉、平均粒度2μm的Al粉和平均粒度1.5μm的cBN粉末,均匀混合处理后装料,并对其进行真空处理,按图1的方式进行装块,最后在Φ560mm六面顶压机上进行高温高压合成。合成条件为:合成温度1350℃~1400℃、压力5~5.5GPa、烧结时间20~25min。试验采用氯化钠用量作为研究因素,以常规生产采用的盐管和盐片总质量作为对比,通过改变盐管厚度和盐片厚度来增加腔体中所含氯化钠的质量比(0%、+2%、+3%和4%),并讨论其对PcBN复合片的平整度及性能所产生的影响。分别将4种PcBN复合片样品进行平面磨加工,在Sonoscan D9500超声波扫描仪上检测聚晶层厚度,设置扫描厚度范围在0.80mm~1.2mm、扫描速度为13.5mm/μs,检测其聚晶层平整度变化;将样品聚晶层表面进行抛光处理,在上海恒一仪器公司生产的VH-5型维氏显微硬度计上进行硬度检测,试验条件为负载20N、保荷时间15s,检测其硬度值变化;再将样品采用线切割方式切成直角等腰三角形状,分别对其进行焊刀、磨刀及倒角处理,最后在型号为CAK4085的数控车床上进行切削测试,切削参数:棒料材质为灰铸铁(HB220~240)、线速度320m/min、切深0.4mm、进给0.2mm/转、切削行程3000m,检测其切削性能变化。

图1 样品组装图Fig.1 Sketch of sample assembly1-导电钢圈;2、11、12-叶蜡石;3-白云石;4-钛;5-陶瓷片;6、10-石墨;7-氯化钠;8-硬质合金;9-立方氮化硼

3 试验结果与讨论

3.1 聚晶层平整度

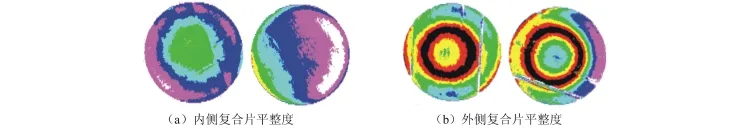

从图1结构可知,博士帽式导电钢圈虽可减少两端散热,提高内部温度场均匀性,但由于钢圈面积较小,而四周又由叶蜡石和白云石等材质包围,这将使得外界施压易在钢圈处集中,会产生明显的压力梯度,降低外侧PcBN复合片平整度,如图2所示。

图2 常规组装方式复合片聚晶层平整度Fig.2 The planeness of PcBN compacts with the conventional assembly

图2为常规氯化钠含量组装方式PcBN复合片C扫描图,其中每种颜色即代表一种厚度,相邻厚度之间相差0.05mm。从图2可知,内侧复合片厚度差较小,平整度较高。而外侧复合片厚度几乎均呈同心圆分布,中间处受力大,聚晶层则薄,边缘受力较小,聚晶层则厚,形变量大,中心与边缘区域聚晶层厚度偏差可达0.35mm~0.45mm,因此降低了产品品质。

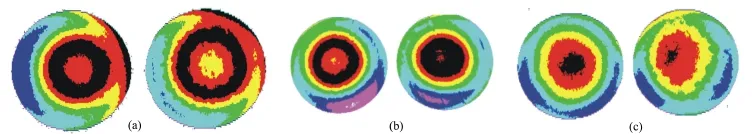

随着在组装结构中增加盐管厚度和盐片厚度,进而使体系中氯化钠总含量升高时,外侧PcBN复合片形变量便会发生变化,如图3所示,而由于内侧复合片受氯化钠含量影响较小,均与常规组装差异不大,在此不再附图说明。将图2(b)作为参照样,对比图3(a)~(c)时,发现随着氯化钠总含量的升高,外侧PcBN复合片的平整度随之提高。当氯化钠总含量增加2%时,平整度提升最为明显,其表现为中心聚晶层厚度的增厚和厚度梯度的减小。这是由于氯化钠在高温高压下流动性好,易产生静水压的压力[5-7],增加腔体中氯化钠的含量,将使其在合成过程中有更多均压介质,提高了压力的稳定性,更减少了作用于复合片的轴向压力梯度。当氯化钠含量继续增加至3%和4%时,外侧聚晶层平整度有所提高,其增幅减小,并在4%达到最高点,中心与边缘区域聚晶层偏差为0.15~0.25mm,相较于未添加样,偏差缩小近一倍。但这并不意味着其效果可随着腔体中氯化钠的含量可以继续增大而增大。这一方面是由于在其他配件规格不做更改的情况下,盐管厚度增加有限,盐管厚度的增加必然伴随着碳管厚度的减薄,碳管的过度减薄会提高其体系的电阻值(增加20%甚至更大),增大调节和放炮风险;另一方面,当盐管厚度无法继续增加时,将会通过增加外侧盐片的方式添加,而盐片的增加也必然使得腔体中作为影响平整度最主要因素的硬质合金平均厚度有所下降,因此,二者作用此消彼长,使得作用效益逐渐减小。而当硬质合金厚度降至一定值时,外侧PcBN复合片聚晶层平整度会随着氯化钠含量的增加而降低。

图3 氯化钠总含量与复合片聚晶层平整度之间关系Fig.3 The relationship between the content of Nacl and planeness of PcBN compacts(a)+2%,(b)+3%,(c)+4%

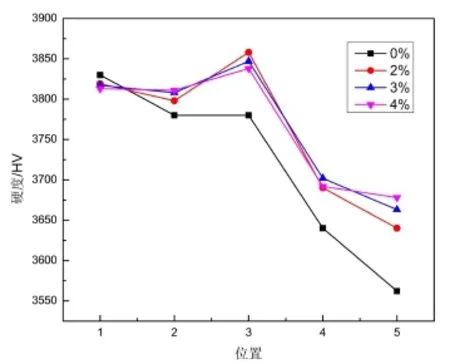

3.2 硬度检测

采用维氏压头对上述四种复合片进行硬度测试,沿直径从边缘向中心均分五等分依次打点,测量结果如图4所示。

图4 氯化钠含量与打点位置对PcBN复合片显微硬度的影响Fig.4 The effect of Nacl content and position on the microhardness of PcBN compacts

由图4可见,腔体中氯化钠的用量对PcBN复合片显微硬度的影响较小,不如同一复合片中不同位置所带来的差异大。这是由于旁热式组装以及博士帽式导电钢圈的结构,使得所合成的PcBN复合片必然存在边缘温度高且压力小和中间温度低且压力大的温度及压力梯度,亦可从图2和图3中复合片聚晶层变形量和区域得到辅证。而显微硬度受温度场和压力场影响,尤其是温度场。因此,随着打点部位不断向中心靠近,显微硬度总体呈下降趋势。这可解释为中间区域所处温度较低,再加之该区域压力集中偏高,而压力较大所需合成温度随之增高,从而表现为烧结不够充分,呈现出较小的显微硬度。而最高点普遍出现在中间与边缘区域中心位置,一方面该区域温度已达合成所需温度,cBN颗粒之间已成键,粘结剂也充分与cBN反应生成新物质或者填充在颗粒间隙之间,温度的继续增加已对烧结影响不大,或随着温度的继续增加,硬度略有降低[8];另一方面,该处较边缘区域,压力更大,更有利于促进前期颗粒变形或碎化而引起的重排致密化以及中后期挤压物质填满气孔而引起的二次致密化,从而使之获得最高的显微硬度。此外,从图中还可发现,虽氯化钠用量的添加对PcBN复合片总体显微硬度值影响不大,但对其不同区域的波动减小以及中间部位处硬度的提升有所帮助。这是因为氯化钠的增加有利于均匀压力场,使得压力集中区域向外扩展,中间部位压力降低,所需合成温度有所降低,由之前欠烧状态变为烧结良好,故显微硬度提高,中心与边缘偏差由313HV缩小至153HV,硬度稳定性提高。

3.3 切削性能检测

对不同氯化钠用量合成的PcBN复合片进行切削性能检测,采用线切割从外侧复合片上从边缘向中心连续取3个样,其中每片为边长6mm的直角等腰三角形,位置分别标为1、2和3。将刀头用高频焊焊接在刀杆上,用磨床进行加工,最后在数控车床上进行切削,用带有刻度的显微镜观察其刃口并测量其后刀面磨损量,结果如表1所示。

表1 不同氯化钠含量及其部位的切削磨损量

从表中数据可知,复合片中心位置其切削磨损量最大,半径中间位置磨损量最小,该结果与硬度变化规律出现一致性[9]。分析其原因为复合片中心区域的温度低、压力高,烧结不够充分,所制的刀具切削时刀刃较钝,切削屑颜色呈黄褐色,切削棒表面粗糙度较高。随着腔体中氯化钠含量的增高,其中心压力场梯度减小,中心区域压力集中问题得到改善,使得合成所需温度有所下降,促进烧结,提高致密度,在2%时下降最大,4%时达到最小,磨损量由0.41mm下降至0.37mm,降低9.75%,这表明该处烧结状态已从欠烧逐渐转变为烧结良好,使其切削性能提高。而在半径中间和边缘位置时,亦表现出相似规律,只是变化波动较小。这表明,此时该处处于温度适中或略高状态,聚晶层已烧结良好、致密度高,在切削时金属屑颜色泛蓝,且切削棒表面较为光滑。而相比之下,半径中间区域的压力更高,聚晶层经二次致密化后,其切削性能有所提升,磨损量也愈小。虽复合片相同部位的切削性能随氯化钠含量的增加呈先下降趋势,但随着氯化钠含量的继续增加,其影响削弱,呈恒定状态,此时温度和压力场处于最佳,并在一定含量内保持不变。当氯化钠含量超过一定值时,压力场平衡打破,梯度又将继续增大,这也必将影响磨损量的反向变化。

4 结论

本试验通过盐管和盐片改变腔体中氯化钠的用量,观察其对外侧复合片的形变量、显微硬度和切削性能的影响作用。随着氯化钠含量的增加,博士帽式导电钢圈所带来的中心压力梯度过大问题得到改善,外侧复合片中心由原来的形变量大且厚度梯度多的状态,向形变小且梯度少方向过渡,中心与边缘区域聚晶层厚度偏差从之前的0.35mm~0.45mm减小至0.15~0.25mm,偏差缩小近一倍。此外,氯化钠的添加还可对性能的提升有所改善,尤其是不同位置处的性能稳定性上,且显微硬度和切削性能表现出相同规律。随着氯化钠的增加,由于压力场得到均匀化,中心压力集中情况有所改善,显微硬度和切削性能随之改善,特别是中心区域处,从欠烧状态转变为烧结良好,不同区域性能稳定性有了明显提升。显微硬度偏差量由之前的313HV下降至153HV,后刀面磨损量偏差也从0.04mm下降至0.02mm,当氯化钠含量增加至常规含量的4%时,其制成的复合片其聚晶层平整度、显微硬度、切削性能及其稳定性达到最佳,从而获得优异的综合性能和产品品质。