硫酸铅渣直接鼓风炉还原熔炼的渣型分析及生产实践

2019-07-03戴俊普

戴俊普

(富民薪冶工贸有限公司,云南 富民 650400)

富民薪冶工贸有限公司作为云铜冶炼烟尘综合回收示范基地,主要处理云铜艾萨烟尘及转炉烟尘,经过多年的生产实践,技术日渐成熟,流程逐渐优化。在还原熔炼过程中,渣含铅作为影响鼓风炉直收率及产能的重要因素,重点通过鼓风炉渣型的研究分析与生产实践,总结出合适的渣型,既可提高资源综合利用率,又可增加企业经济效益,具有重要意义。

1 铅在炉渣中的损失分析

铅在渣中损失的形态可分为三类:①以硅酸铅形态入渣的化学损失;②以PbS溶解于渣中的物理损失;③以金属Pb混杂于渣中的机械损失[2]。

化学损失是由于在还原熔炼过程中熔炼速度大于还原速度或还原气氛的炉温低,还没有来得及还原就排出炉缸。物理损失在不同温度下,不同成分的炉渣对PbS均有一定的熔解度造成的。金属铅主要是由于渣的粘度大,澄清时间短等分离不完全而造成的。高炉矿渣中铅含量一般为1.5%~3%,占冶炼过程总损失的60%~72%。

2 渣型影响渣含铅的理论分析

(1)渣型要求。渣型要能满足冶金过程的要求,如渣含铅低,流动性合适,炉况稳定,渣熔点低,密度低,无腐蚀炉衬可以降低制渣成本,获得良好的冶金技术经济指标。即通过压制后的块状硫酸铅渣经鼓风炉直接还原熔炼时,强度应满足鼓风炉冶炼要求,且尽可能少加熔剂和粘接剂,高炉矿渣熔点控制区一般在1100℃~1250℃,为保证高温,有利于还原冶炼工艺。

(2)渣型分析。鼓风炉炼铅炉渣的主要成分为SiO2、CaO、FeO、ZnO等,其次还有少量的MgO、Al2O3等。从炉渣的性质及公司实际生产实践证明,适当提高炉渣中的CaO能降低炉渣粘度;提高炉温,降低炉渣的比重;此外,氧化钙作为一种强碱性氧化物,可以取代硅酸铅中的PbO,有利于PbO的还原。因此,高钙矿渣可以降低高炉矿渣中铅的损失。与CaO一样,FeO可以取代硅酸铅中的PbO,提高PbO活性,有利于PbO的降低。因此,选择铁含量高的矿渣类型,可以降低矿渣的铅含量。

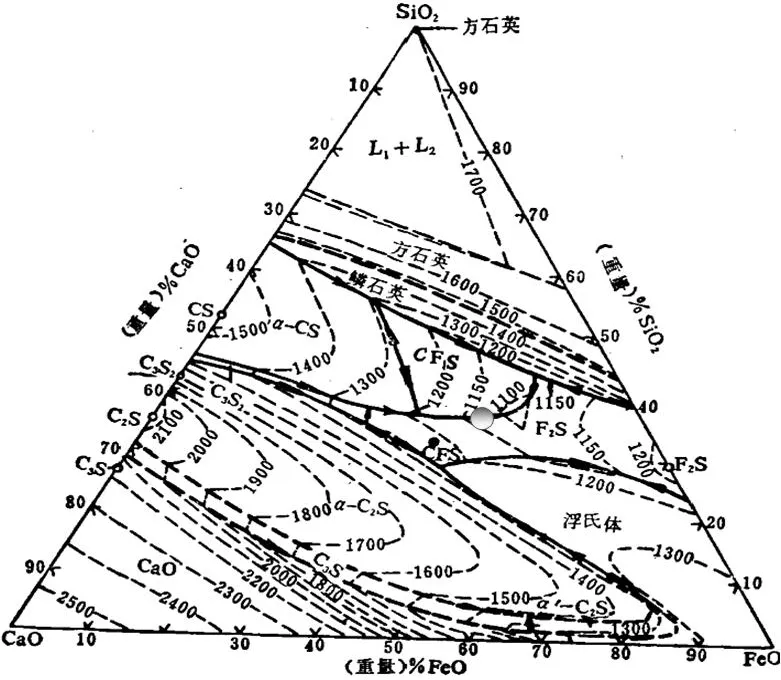

(3)渣型选择。根据FeO-SiO2-CaO炉渣相图,当冶金熔池温度在1100℃~1250℃时,理想点(图1)在FeO点中大致确定为:45%,CaO:20%,SiO2:35%。结合高炉直接还原冶炼硫酸铅炉渣的工艺特点,以及硫酸铅炉渣的原料特点,其中含硫酸铅炉渣中SiO2+FeO+CaO的制渣成分不超过4%,选择渣型成份范围(%):SiO2=23~26;FeO=25~27;CaO=15~17。

图1 SiO2-FeO-CaO渣系相图

炉渣的理论的离子钙硅酸铁渣,铁钙硅酸盐是一种强碱性氧化物,当渣内容,O:是的,二氧化硅复合离子(SixOy)复杂的形式溶解成更简单的形式,熔渣粘度下降,促进铅的分离的渣,减少渣铅,特别是当曹渣含量从12.70%上升到16.70%,渣导致减少一半以上。这是由于硫酸铅矿渣直接还原冶炼的技术特点,矿渣中PbS的含量高于普通矿渣。在炉渣中加入氧化钙后,降低了炉渣中的PbS,取代了硅酸铅和铁素体中的PbO。

PbS+4CaO=CaSO4+3CaS+4Pb

PbS+CaO=CaS+PbO

2PbO·SiO2+CaO+2CO=CaO·SiO2+2Pb+2CO2

3 降低渣含铅的生产实践

针对铅在炉渣中的损失情况,结合公司对于硫酸铅渣直接鼓风炉还原熔炼生产实践经验,降低鼓风炉渣含铅采取的主要措施有。

(1)合理控制鼓风炉还原气氛。严格控制入炉硫酸铅渣压制强度及焦炭、返渣块度,确保炉内透气性良好;合理控制风焦比,控制料面上空烟气成份中CO/CO2=1/3-1/5,炉前操作中要求使焦点区集中,使熔体渣与焦炭接触更充分,确保炉内的还原气氛,提高还原能力;采取高料柱作业,及时加料,控制料柱高度4米左右,适当降低熔炼速度,以便延长还原反应时间。

(2)及时调控渣型在选定范围内。选定合适的渣型可以提高原料的综合利用程度。对硫酸铅渣直接鼓风炉还原熔炼,适当增加炉渣中氧化钙的含量,可以获得较高的炉温,较低的炉渣比重,较低的金属与炉渣的界面活性,有利于金属铅和渣的分离。在实际生产过程中,可根据炉渣成份变化情况,及时二次调整入炉辅料量,确保其炉渣成份在选定渣型范围内,达到炉况的稳定运行。

(3)减缓和控制炉结的形成。炉结的形成,特别是炉子上部炉结和炉缸炉结,不但影响炉内的还原气氛,而且影响着鼓风炉的生产能力,也直接影响渣含铅的经济指标。其形成的原因主要有:上部炉结。主要原因是物料分布不均和小块物料在炉子上部还原区融化冷凝形成,物料的还原反应不完全,出现风压降低,渣含铅升高,严重时不得不停炉处理。故在物料入炉时应该严格控制入炉物料块度,并确保物料在炉内分布均匀,以减缓和控制炉结的形成。炉缸与炉缸交界处,高炉炉缸容易形成隔膜与炉缸交界处,严重影响炉渣与铅的分离,导致炉渣中铅含量急剧上升。因此,当炉膛内形成炉结或隔膜时,可从排渣口或排铅口向炉内充氧,以保证高温熔体或铅溶液顺利进入炉膛,另外可间断性提高返渣量或加入少量铅冰铜,以增大高温熔体排放量,提高热循环,以减缓和控制炉结的形成。

4 总结

高炉直接处理硫酸铅炉渣的工艺与传统的高炉直接处理工艺不同,想要降低渣含铅,需重点关注以下关键指标。

(1)选择渣型成份范围(%):SiO2=23~26;FeO=25~27;CaO=15~17,可使渣的流动性、温度、比重等满足熔炼要求,能有效降低渣含铅。

(2)合理控制鼓风炉还原气氛,适当增加炉渣中强碱性氧化物CaO时,有利于将渣中的PbS还原出来,也有利于将熔炼过程形成的硅酸铅和铁酸铅中的PbO置换出来,也有利于将熔炼过程形成的硅酸铅和铁酸铅中的PbO置换出来,减少铅损失。

(3)严格控制入炉物料块度、强度及布料的均匀性,确保炉内均匀透气性,减少或减缓炉缸结和炉缸结的形成,保持正常炉缸容积,有利于提高渣铅分离金属的综合回收率。