浅析忠县分厂硫磺回收装置尾气SO2排放影响因素和控制措施

2019-07-02盛斌曾强吴遥唐忠渝

盛斌 曾强 吴遥 唐忠渝

1.中国石油西南油气田公司重庆天然气净化总厂忠县分厂 2.中国石油西南油气田公司重庆天然气净化总厂引进分厂

近年来,国家对环保问题日益重视[1-3]。根据《国家环境保护“十三五”规划基本思路》,我国将进一步控制SO2等大气污染物排放总量,实行全过程治污减排,这要求各相关企业进一步降低SO2等大气污染物的排放量[4]。对天然气净化厂而言,外排大气污染物主要为SO2。在近年新建的天然气净化厂中,主要通过采用SCOT等先进的尾气处理工艺达到较高的硫回收率,从而实现SO2减排。而对于运行时间较长的装置,可通过含硫废气再利用、硫磺回收工艺技术改造、高效硫磺回收催化剂的开发及应用、脱硫塔采用高效塔盘等措施实现SO2减排[5]。

中国石油西南油气田公司重庆天然气净化总厂忠县分厂(以下简称忠县分厂)于2005年投产,设计原料气处理量为600×104m3/d,尾气中SO2含量持续偏高。为了降低尾气中的SO2排放,结合装置实际情况提出了升级超级克劳斯工艺和采用MDEA选择性吸收等一系列措施,实现了装置的SO2减排,SO2排放指标达到GB 16297-1996《大气污染物综合排放标准》的控制要求。

1 工艺概况

忠县分厂硫磺回收单元设有两套规模相同的硫磺回收装置。装置设计采用荷兰JACOBS公司四级转化超级克劳斯(SuperClaus)工艺(三级常规克劳斯加一级超级克劳斯),设计硫回收率为99.2%以上,单套装置硫磺产量约25.6 t/d。两套装置共用一套尾气焚烧炉-烟囱排放系统。其工艺流程见图1。

超级克劳斯硫磺回收工艺热转化段通过调节空气流量使进料中的H2S部分燃烧及碳氢化合物完全氧化,主要发生反应见式(Ⅰ)~式(Ⅳ):

部分H2S燃烧:

H2S + 1.5O2→SO2+ H2O

(Ⅰ)

剩余H2S与SO2反应生成硫:

2H2S + SO21.5S2+ 2H2O

(Ⅱ)

在一~三级克劳斯催化反应段,过程气中残留的H2S和SO2在催化剂作用下进一步转化生成硫,即克劳斯反应,如式(Ⅲ)所示。

2H2S + SO23/xSx+ 2H2O

(Ⅲ)

来自三级克劳斯反应器的过程气与过量空气混合后进入超级克劳斯反应器。在超级克劳斯反应器中采用选择性氧化催化剂,发生的反应见式(Ⅳ)。

H2S + 0.5O2→1/xSx+ H2O

(Ⅳ)

该反应热力学反应完全,过量空气的存在使H2S的转化率很高。同时,超级克劳斯选择性氧化催化剂不会促进硫蒸气与工艺气体中的水蒸气发生克劳斯逆反应。因此,可以获得较高的硫磺转化率。

尾气直接进入灼烧炉灼烧后,通过烟囱排放至大气。

2 影响烟气SO2排放的主要因素及控制措施

进入尾气灼烧炉-烟囱排放系统的含硫气体主要来自硫磺回收装置尾气。因此,影响烟气中SO2排放的主要因素有酸气中H2S含量、配风比、催化剂活性、催化剂床层温度、硫蒸气损失等,而其中最重要的两个影响因素为:①酸气中H2S含量;②催化剂性能。

2.1 酸气中H2S含量

提高硫磺回收单元进料酸气中H2S含量,可以增加硫回收率和降低装置投资,而脱硫溶液吸收效率和选择性是影响酸气中H2S含量的主要因素,脱硫溶液既要高效吸收H2S,又要减少对CO2的共吸收,从而提高酸气的品质。脱硫溶液吸收效率和选择性与脱硫溶液质量分数、溶液入塔温度、溶液循环量等因素有关[6]。

2.1.1脱硫溶液质量分数

忠县分厂脱硫单元采用湿法脱硫工艺,脱硫剂为CT8-5,其主要成分为甲基二乙醇胺(MDEA),可选择性地脱除原料气中的H2S。脱硫溶液中MDEA质量分数高有利于减少循环量,降低CO2共吸收率,从而降低装置能耗,提高酸气中H2S含量,但脱硫溶液质量分数并非越高越好。因为脱硫溶液质量分数太高,溶液对设备和管道的腐蚀加剧。此外,脱硫溶液质量分数越高,溶液黏度就会越大,系统发泡的几率也会随之增加。为保证装置正常运行并尽量降低装置能耗,通常选择脱硫溶液质量分数为38%~45%。

2.1.2溶液入塔温度

温度对MDEA溶液与CO2的反应影响较大,而对H2S的吸收反应则受制于H2S的溶解速度,贫液温度高将加快CO2的吸收速率,但对H2S的吸收速率影响不明显。为保证脱硫溶液的选择性,降低CO2共吸收率,一般控制较低的溶液入塔温度。但溶液温度过低,溶液黏度上升,影响传质速率,脱硫效果就会下降。此外,为了防止原料气中的重烃冷凝,溶液入塔温度应比原料气温度至少高1~5 ℃。因此,贫液温度通常控制在30~40 ℃。

2.1.3溶液循环量

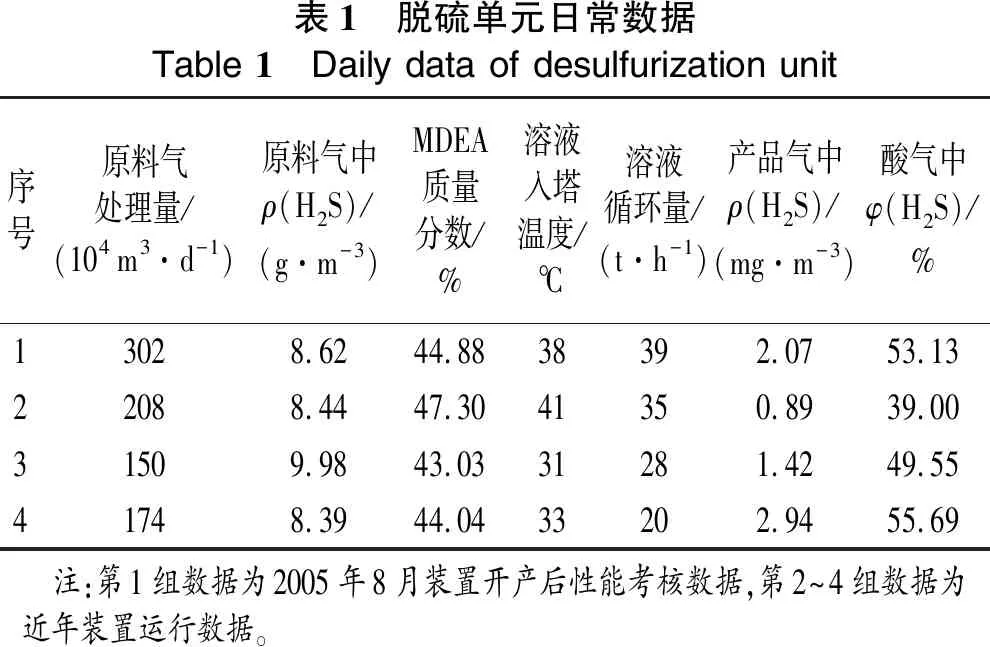

溶液循环量与原料气处理量及酸性组分含量有很大关系,当处理量及酸性组分恒定时,溶液循环量越大,产品气净化度就越高。同时,装置能耗增大,溶液吸收CO2的量也越多,酸气品质就越低。因此,在保证产品气中H2S含量满足国家商品天然气标准的前提下,尽可能降低溶液循环量,提高溶液选择性,并达到节能的目的。脱硫单元日常操作数据见表1。

表1 脱硫单元日常数据Table 1 Daily data of desulfurization unit序号原料气处理量/(104 m3·d-1)原料气中ρ(H2S)/(g·m-3)MDEA质量分数/%溶液入塔温度/℃溶液循环量/(t·h-1)产品气中ρ(H2S)/ (mg·m-3)酸气中φ(H2S)/%13028.6244.8838392.0753.1322088.4447.3041350.8939.0031509.9843.0331281.4249.5541748.3944.0433202.9455.69 注:第1组数据为2005年8月装置开产后性能考核数据,第2~4组数据为近年装置运行数据。

由表1中第1组数据可以看出,装置在最初运行时,各项参数均处于最佳状态。近年来装置长期处于低负荷运行状态,脱硫单元各项参数也逐渐偏离设计值(由第2组数据可以看出),导致酸气中H2S体积分数大幅下降。通过对溶液质量分数、循环量及入塔温度进行调整,酸气中H2S体积分数增至约50%(由第3、4组数据可以看出)。综上可知,溶液质量分数、入塔温度及循环量的改变均会影响酸气品质。因此,忠县分厂脱硫单元在采用加强选吸型脱硫溶液的前提下,加强日常精细化操作,通过提高酸气品质,达到提高硫磺回收单元硫回收率、降低排放烟气中SO2质量浓度的目的。

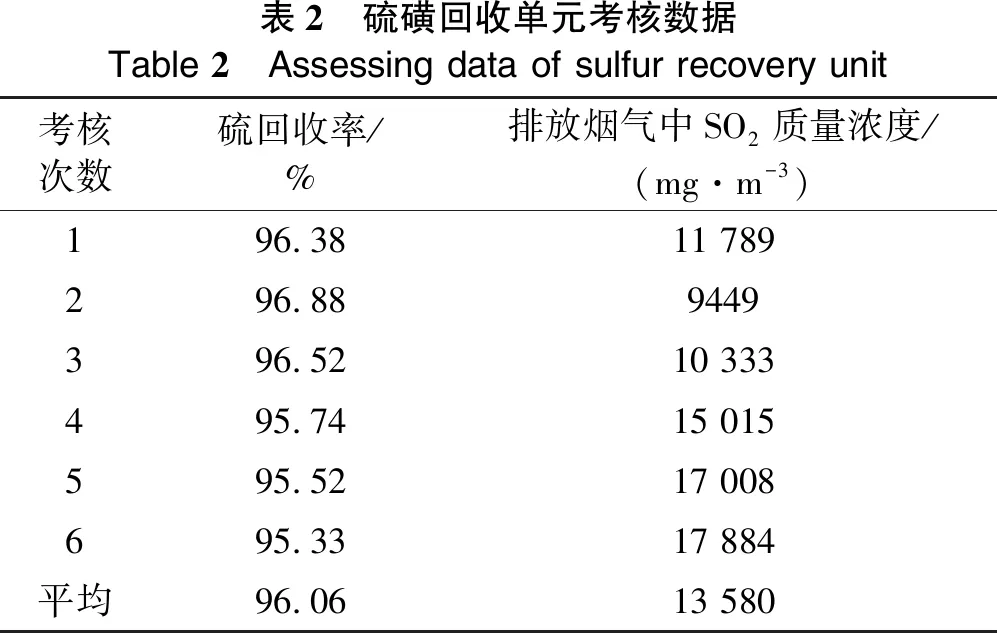

2.2 催化剂性能

催化剂对硫磺回收装置至关重要,其性能好坏直接影响硫磺回收单元总硫回收率,从而影响排放烟气中SO2质量浓度。而影响催化剂性能的主要因素有:热老化、炭沉积、硫沉积、催化剂磨耗及硫酸盐化等[7]。忠县分厂硫磺回收装置自2005年5月12日建成投产以来,已连续运行10多年。近年来,催化剂的粉化、板结、积炭现象越来越严重,各级催化剂性能均呈现下降趋势,烟气中SO2含量逐年上升,性能考核结果(见表2)表明,装置硫回收率为95.33%~96.88%,已远远低于设计值99.2%,排放烟气中SO2质量浓度为9449~17 884 mg/m3,已不能满足GB 16297-1996《大气污染物综合排放标准》的要求。为从本质上解决硫磺回收单元催化剂性能下降、硫回收率偏低的问题,实现SO2减排,忠县分厂硫磺回收单元实施了技术改造,更换催化剂并升级超级克劳斯工艺。

表2 硫磺回收单元考核数据Table 2 Assessing data of sulfur recovery unit考核次数硫回收率/%排放烟气中SO2质量浓度/(mg·m-3)196.3811 789296.889449396.5210 333495.7415 015595.5217 008695.3317 884平均96.0613 580

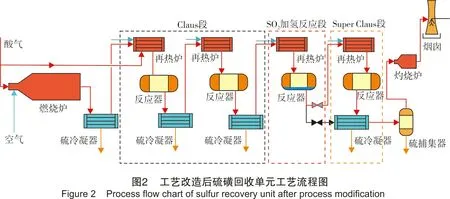

2.2.1升级超级克劳斯工艺

在超级克劳斯工艺中,超级克劳斯反应并不能转化过程气中的SO2,仅通过调整配风量尽量降低三级反应器出口SO2含量,而升级超级克劳斯工艺在原超级克劳斯工艺的基础上,通过在三级反应器下部装填1层SO2选择性加氢催化剂CT6-12,将后端超级克劳斯反应器中不能转化的SO2还原为硫单质和H2S,再进入超级克劳斯反应器进行选择性氧化反应,提高硫回收率,减少排放烟气中SO2含量。流程图见图2。

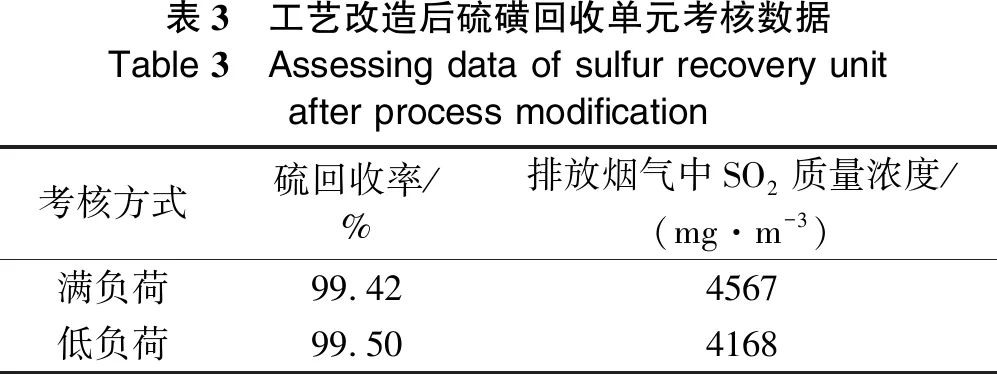

经过工艺升级改造后,忠县分厂硫磺回收单元在满负荷和低负荷运行时装置硫回收均达到99.4%以上(见表3),恢复至建厂初期水平;与催化剂更换前相比,烟气中SO2排放浓度和排放量均有较大程度的降低,实现了SO2减排。

表3 工艺改造后硫磺回收单元考核数据Table 3 Assessing data of sulfur recovery unit after process modification考核方式硫回收率/%排放烟气中SO2质量浓度/(mg·m-3)满负荷99.424567低负荷99.504168

2.2.2日常操作

为保证催化剂的性能和较高的硫回收率,操作人员应加强配风操作,调整控制超级克劳斯反应器入口温度和三级反应器出口H2S含量,减少过程气中SO2含量,保证超级克劳斯反应器床层温升,提高超级克劳斯反应器转化率[8];仪表技术人员应加强对硫磺回收单元流量计的检查和调校,保证各级再热炉配风,减少积炭;工艺技术人员应密切关注排放烟气中SO2质量浓度及排放速率,发现异常,立即进行处理。

3 非正常工况期间SO2减排

在硫磺回收单元开产过程中,点火升温及酸气引入前的放空均会增加SO2排放。为减少开产期间的SO2排放,采取了以下控制措施:

(1)延迟点火时间,加快升温速率,减少升温期间SO2排放总量。

(2)升温期间,将反应器入口温度降为220 ℃(低于停产除硫反应器入口温度),在引入酸气前1 h再提高反应器入口温度至250 ℃,这样既能保证在酸气进炉生产时各反应器温度为最佳反应温度,又能减少反应器热备期间的SO2排放。

(3)暂时修改酸气低流量联锁值,尽量早引入酸气,减少酸气放空,从而减少SO2排放。

在硫磺回收单元停产过程中,除硫操作有利于减少催化剂表面的硫沉积,从而保持催化剂性能。在进行除硫操作的过程中,会增加烟气中SO2的排放。为了加强忠县分厂硫磺回收单元在停产期间的生产运行管理,尽量减少SO2排放,提出以下控制措施:

(1)提前72 h进入酸气除硫阶段,并采取分段除硫操作,除硫顺序为一级反应器→二级反应器→SO2加氢反应器,每级除硫24 h后恢复。

(2)超级克劳斯反应段正常运行,以保证硫磺回收单元较高的硫回收率。在硫磺回收单元进行停产除硫的操作过程中,为防止超级克劳斯反应器超温影响催化剂性能,直接将超级克劳斯反应段设为旁路运行,降低了装置转化率,增加了烟气SO2排放。为保证装置转化率,避免超级克劳斯反应器超温运行,分厂采取熄火强制超级克劳斯再热炉的方式,保证超级克劳斯反应段正常运行。

(3)联系上游气矿调整原料气气质、气量,确保硫磺回收装置处于较低负荷运行状态,有效地降低了烟气中SO2排放浓度及排放速率。

(4)过剩氧除硫期间,及时调整配风量,缩短过剩氧除硫时间,从而减少烟气中SO2的排放。

4 结论

(1)根据工况,及时调整脱硫溶液质量分数,入塔温度及循环量等,有助于提高脱硫溶液选择性,降低CO2共吸率,提升酸气中H2S含量,从而提高硫磺回收单元硫回收率,减少烟气中O2排放。

(2)对于常年运行的装置,及时对催化剂进行取样分析,对失活催化剂及时进行更换。此外,对于超级克劳斯工艺,为减少进入超级克劳斯段的SO2含量,考虑在常规克劳斯段三级反应器添加适量SO2选择性加氢催化剂,有效提高硫回收率,从本质上实现SO2减排。

(3)在硫磺回收装置开产期间,减少点火升温时间,降低反应器入口温度,尽早引入酸气,将有效减少开产期间烟气中SO2的排放。

(4)在硫磺回收装置停产期间,酸气除硫阶段采用逐级升温除硫,并投运超级克劳斯段,有助于维持酸气除硫阶段的硫回收率,减少SO2排放。而对于惰性气体除硫阶段及过剩氧除硫阶段,需加强操作,及时检测,缩短除硫时间,从而达到减少SO2排放的目的。