洞口隧道与洞旁支护体同步开挖施工工况研究

2019-07-02张弘智王德远吴克华

张弘智,王德远,吴克华,李 坡

(1.贵州省山地资源研究所, 贵州 贵阳 550000;2.贵州省喀斯特洞穴(旅游)资源开发利用工程技术研究中心, 贵州 贵阳 550000;3.贵州省洞穴工程中心有限公司, 贵州 贵阳 550000)

隧道工程在西南地区的高速公路建设中占有的比重很大,往往是工程中的控制节点,因此隧道工程的工期对整个工期的影响很大,而同步施工可以有效的缩短工期。目前我国的隧道工程逐渐由根据地质选址向规划选址转变,由此涌现出大量穿越复杂地形条件和地质条件的公路隧道,这类隧道的洞口段多与地形偏压、浅埋、或破碎危岩相关联[1]。隧道洞口段的情况复杂,其力学特征与一般围岩隧道也有很大不同,隧道开挖容易引起隧道洞口边坡失稳,甚至引起隧道坍塌,因此需要关注洞口段的施工[2-3]。

洞口段的围岩一般较差,为了防止洞口段边坡失稳和围岩变形过大,需要采取支护措施,在实施工程中就会涉及到洞口段洞旁支护体开挖问题。目前在洞口段的施工研究也较多,且研究结论有所差别。刘小军等[4]利用FLAC3D对浅埋偏压洞口段的施工过程进行了三维仿真分析,结果表明先挖浅埋侧较为合理。赵金鹏等[5]对双向6车道偏压连拱隧道的开挖方案进行了数值模拟,并结合现场监测成果,得到了先开挖浅埋侧正洞方案有利于支护结构的稳定。王怡等[6]的研究结果表明,山体偏压作用下,先施工深埋一侧的隧道,可有效减少中隔墙围岩的偏向及侧移。祁寒等[7]对均质硬岩、均质软岩和竖向半软半硬岩中不同净距隧道进行分析研究,结果表明软弱围岩隧道沉降最大。

虽然不少学者已对浅埋偏压隧道洞口段做了很多研究与讨论[8-15],但对洞口段隧道与洞旁支护体同步开挖施工工况的研究还比较少,因此本文在这些研究的基础上,依托西南地区某高速公路隧道,通过有限元软件Phase2对洞口段的开挖进行模拟计算,分析不同开挖工况对隧道稳定性的影响,找到合理的开挖工况,为以后类似工程提供借鉴参考。

1 隧道开挖数值模拟

1.1 计算模型

隧道为分离式隧道,隧道长768 m,属中隧道,隧道施工过程中,毛洞高8.6 m,宽10.0 m。洞口段地质条件单一,为强风化泥质粉砂岩,隧道支护按Ⅴ类围岩设计,洞口段有管棚预加固处理。右线隧道洞口段受地形偏压作用,因此设计有偏压墙,偏压墙处覆土平均厚度约5 m,在施工偏压墙时挖除。

计算模型范围:隧道右侧为简化地形情况,坡率为1:1,左侧地表坡率为1∶2,左边界和右边界取4倍开挖洞径约40 m,下边界取3倍开挖洞径约30 m,上边界取至地表自由面,洞口段埋深约1.5 m。模型左边界和右边界施加水平约束,下边界施加竖向约束。围岩视为各向同性体,采用摩尔-库仑屈服准则和弹塑性模型,初期预加固采用线弹性材料模型,网格单元采用三节点平面应变,数值计算模型如图1所示。

图1有限元计算模型

1.2 围岩物理力学参数

洞口段是典型的浅埋偏压类隧道,围岩破碎,节理发育,综合考虑现场地质勘察情况以及《公路隧道设计规范》[14](JTG D7012—2014)中关于围岩和结构参数的参考数值,结合等效原则拟定围岩与支护物理力学参数,如表1所示。

表1 围岩与支护物理力学参数

1.3 模拟开挖方案

目前隧道的开挖方式有上下台阶法和分部开挖法,分部开挖法又分为先深埋侧开挖和先浅埋侧开挖,为了能够反映出每一步开挖对隧道稳定性的影响,在模拟开挖过程时将开挖分为2步,在第二步开挖完毕后,就施做洞旁支护结构,因此未开挖部分的开挖对隧道结构基本无影响。

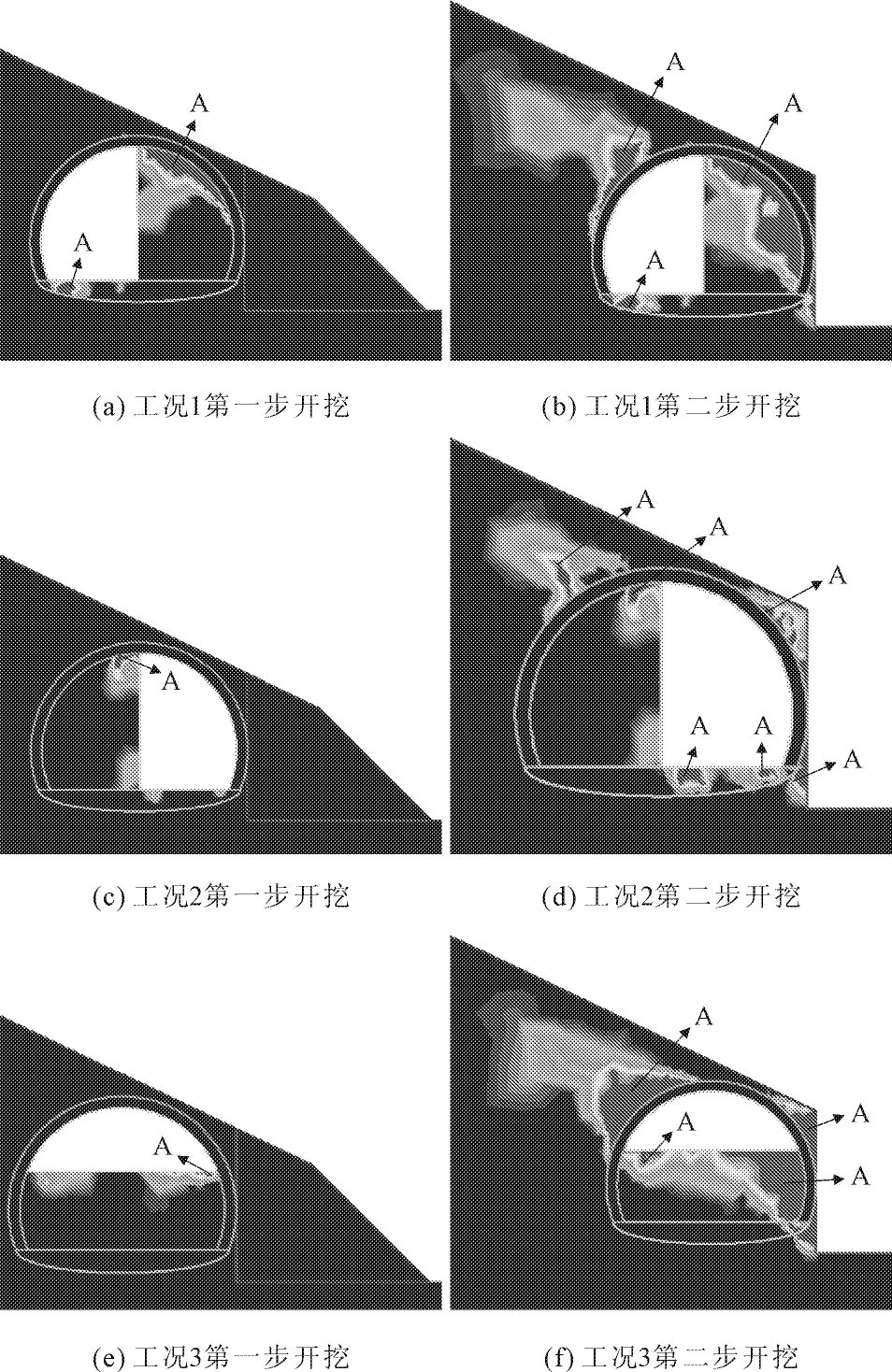

根据所依托隧道的地形特性,深埋侧部分的开挖为隧道左侧开挖,浅埋侧部分开挖为隧道右侧开挖,因此施工工况共有三种:(1) 先开挖隧道左侧部分,然后开挖偏压墙部分,待偏压墙施工完毕后,再开挖右侧部分;(2) 先开挖隧道右侧部分,然后开挖偏压墙部分,待偏压墙施工完毕后,再开挖右侧部分;(3) 先开挖隧道上侧部分,然后开挖偏压墙部分,待偏压墙施工完毕后,再开挖下侧部分。开挖工况参见图2。

图2不同开挖工况示意图

2 结果分析

通过对三种开挖工况下的数值模拟分析与计算,得到了不同工况下隧道围岩塑性区分布情况、围岩支护结构最大主应力及位移情况。

2.1 隧道塑性区分析

图3给出了三种工况下,两步开挖完毕后隧道结构塑性区的分布情况,其中A区域表明应力已经达到完全屈服状态,表2给出了各种工况下的围岩塑性区面积。

图3不同开挖工况的围岩塑性区分布图

对比不同工况第一步开挖完毕后围岩塑性区分布情况,可以发现其分布规律基本一致,均分布在拱顶区域,说明在第一步开挖扰动下,拱顶区域应力较集中,在施工前应对该区域重点加固;对比第二步开挖完后围岩塑性区分布情况,可以发现工况3的塑性区分布范围最大,并且出现了塑性贯通区;工况1和工况2均在已开挖侧拱腰、拱顶和未开挖侧拱腰区域出现塑性区,工况2的塑性区相对工况1偏少些;另外,拱底区域均出现不同程度的塑性区。

通过不同开挖工况的隧道围岩塑性区比较分析,采用上下台阶法开挖时,出现了塑性区贯通,不利于隧道支护结构的稳定性,说明了分部开挖法优于上下台阶法,即工况1和工况2的开挖方式优于工况3的开挖方式,采用分部开挖法可以减少隧道围岩塑性区的分布,有利于提高施工的安全性;工况1与工况2相比较,两种开挖方式的隧道围岩塑性区分布范围区别不大,说明无论是先挖浅埋侧还是先挖深埋侧,隧道围岩应力状况区别不大。另外,不管采用哪种工况开挖,隧道的拱顶和拱腰部分在施工阶段均需要重点关注,利用锚杆,坡顶注浆等方式合理加固,加强这些区域的支护措施,增强该区域围岩的稳定性;拱底区域的塑性区说明了施工仰拱的必要性,这与“封闭成环”的隧道支护原则也是一致的。

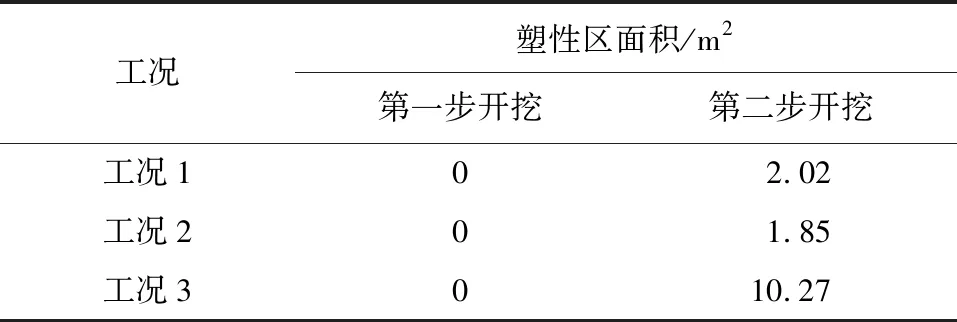

表2 各种工况围岩塑性区面积

2.2 支护结构最大主应力分析

洞口段隧道的支护结构是在开挖前就已经完成,防止因开挖而导致隧道坍塌,所以初期支护结构的稳定性非常重要。开挖后支护结构上的最大主应力越小,则隧道的安全性越高。

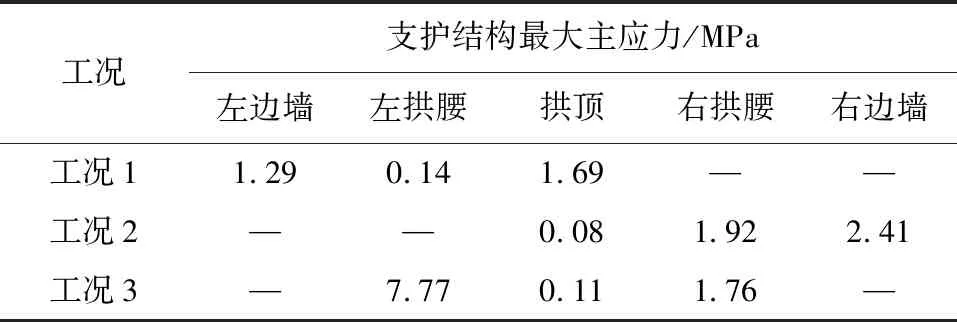

由图4数值模拟结果和表3中支护结构主要部位最大主应力,可知:工况1应力集中在左边墙和拱顶区域,隧道支护结构最大主应力值为1.69 MPa,位于拱顶区;工况2应力集中在右拱腰和右边墙区域,隧道支护结构最大主应力值为2.41 MPa,位于右边墙区;工况3应力集中在左拱腰区域,支护结构最大主应力值为7.11 MPa,位于左拱腰区。

对比分析三种施工工况下最大主应力分布情况,采用上下台阶法开挖时,支护结构最大主应力值远大于分部开挖法,支护结构的安全性最小;采用分部开挖法时,边墙处的最大主应力值均较大,未开挖侧边墙处的最大主应力值也较大,但整体上应力集中区域呈现出不对称性,开挖侧的应力值最大,分析原因是受地形偏压和开挖方式影响;先开挖深埋侧最大主应力值最小,约为先开挖浅埋侧最大主应力值的70%,原因在于未开挖部分起到挡土作用,减弱了围岩作用在支护结构上的应力。

图4 开挖完成后不同工况的最大主应力

综合以上分析,从最大主应力方面来说,先开挖深埋侧的施工工况优于其他两种施工工况。

2.3 隧道支护结构位移分析

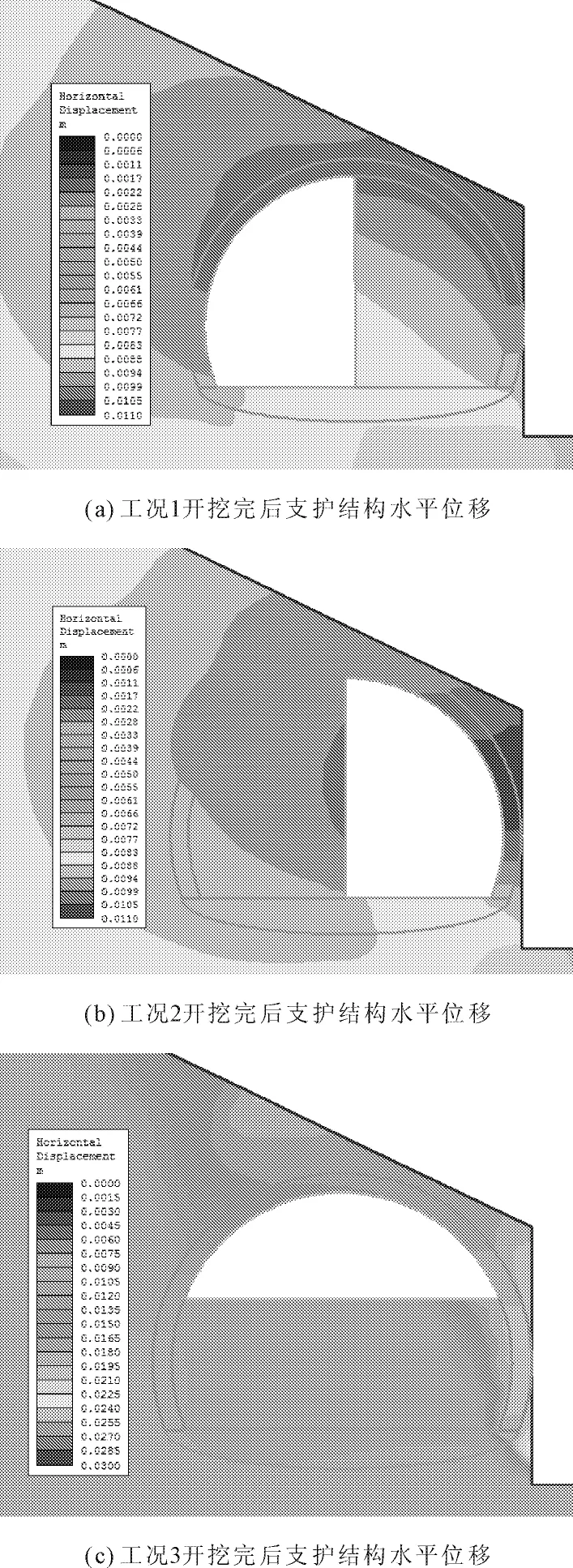

由支护结构应力特点和地形特征可知,支护结构的位移以水平位移为主,根据图5模拟计算结果和图6水平位移图可知:各个开挖工况下,拱腰处的水平位移最大,工况1和工况2开挖侧拱腰处水平位移最大,工况3右拱腰处水平位移最大;工况3的水平位移最大,为18.2 mm,在第三步开挖完后,右拱腰处水平位移明显增大,工况1的水平位移最小,为10.2 mm;工况2在第二步开挖完后水平位移减少了0.6 mm,第三步开挖完后增加2.5 mm。

图5 开挖完成后不同工况的水平位移

图6不同工况拱腰处最大水平位移

对比三种开挖工况下的水平位移,采用上下台阶法开挖的水平位移最大,说明上下台阶法开挖对围岩的扰动最大,不适用于隧道与支护体同步开挖;先开挖深埋侧支护结构的水平位移最小,说明这种施工工况优于其他两种,这与最大主应力分析得出的结论是一致的;先开挖浅埋侧的水平位移在第二步施工完后减小,第三步开挖完后增大,说明右侧未开挖部分土体对支护结构有水平方向的挡土作用。

通过以上三方面的对比分析,隧道深埋侧部分与洞旁支护体同步开挖时,其围岩塑性区分布较少,最大主应力和水平位移最小,在隧道开挖时宜选取该开挖工况。

3 结 论

本文通过数值模拟方法对比分析了洞口段不同开挖工况的围岩塑性区分布、围岩支护结构最大主应力及位移,分析可得:

(1) 对于浅埋偏压隧道,隧道与洞旁支护体同步开挖时,分部开挖法优于上下台阶法,宜采用隧道深埋侧部分与洞旁支护体同步开挖。

(2) 在开挖过程中,拱腰和拱顶区域塑性区、应力和水平位移最大,施工中应重点支护和监测。

(3) 开挖隧道深埋侧土体,未开挖部分土体起到一定的挡土作用,可以减弱支护结构的应力和减少水平位移。