某油气田回注水管线腐蚀原因分析

2019-07-02

(中石化中原油田分公司普光分公司,四川 达州 636158)(北京科技大学国家材料服役安全科学中心,北京 100083)(中石化中原油田分公司普光分公司,四川 达州 636158)

油气田开发生产及地面集输处理设备多因腐蚀问题而发生穿孔失效事件,严重影响油气田正常生产,造成了严重的经济损失[1~4]。在油田注水井中影响腐蚀的因素较多,如溶解氧、硫酸盐还原菌(SRB)、游离CO2、H2S、矿化度、温度、流速等,不同水质腐蚀的主要原因也不相同,这导致注水管线的腐蚀失效问题越来越突出[5~9]。

某油气田回注水管线材质为BG90SS,管径为88.9mm,壁厚为6.45mm,2008年5月开始服役。2015年5月在检查管线时发现油管内壁腐蚀严重,表面存在大量的腐蚀坑,其中有2处腐蚀穿孔,根据穿孔形态分析腐蚀从油管外部向内部发展,如图1所示。该管线的服役温度为54℃,溶解氧含量范围为0.05~0.1mg/L。通过检验现场油管穿孔位置处的黑色腐蚀产物,将该腐蚀产物溶于酸中,产生的气体为H2S气体。为明确回注水管线发生腐蚀穿孔的原因,需从溶解氧腐蚀和细菌腐蚀等方面对其腐蚀穿孔原因进行分析。

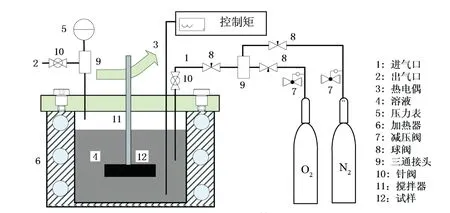

图2 高温高压腐蚀模拟试验示意图

1 试验

1.1 溶解氧腐蚀试验

利用高温高压反应釜进行溶解氧腐蚀模拟试验,如图2所示。将试样置于高温高压反应釜中,通入O2后,待温度、压力达到预设值后,开始进行试验。试验结束后,将试样取出,用去离子水冲洗,酒精脱水,冷风吹干,观察其表面的腐蚀形貌。参照GB/T16454—1996清除试样表面腐蚀产物,并按照式(1)计算平均腐蚀速率Rc:

(1)

式中:Rc为腐蚀速率,mm/a;m1为试验前试样质量,g;m2为试验后试样质量,g;S为试样表面积,cm2;t为试验周期,h;D为试样密度,kg/m3。

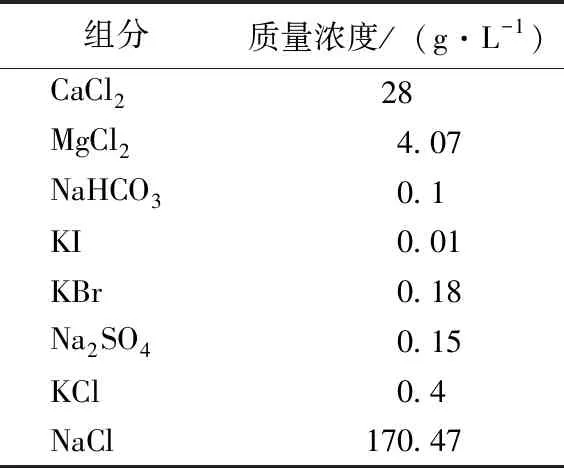

表1 模拟回注水成分

选用某油气田油管材质BG90SS制作成试验用试片,试片尺寸为50mm×13mm×3mm,试验溶液为模拟回注水,回注水的各物质质量浓度如表1所示。

试验温度为54℃,流速为0.3m/s,试验压力为0.8MPa,试验周期为168h。利用专用的高精度除氧测试仪对溶解氧含量进行控制,试验中溶解氧质量浓度为0.1mg/L。试验结束后,取出试样,经去离子水冲洗,酒精脱水,冷风吹干后,观察试样表面腐蚀形貌。参照标准GB/T16545—2015《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》清除腐蚀产物,利用失重法计算均匀腐蚀速率。

1.2 细菌腐蚀模拟试验

细菌腐蚀模拟试验前期所用试片尺寸为15mm×15mm×3mm,试样经水磨砂纸逐级打磨至1500#,去离子水和酒精冲洗,丙酮除油,冷风吹干后,存放于密封的干燥皿中,备用。

试验采用现场收集的回注水作为试验培养基,分装在500mL蓝盖瓶中,瓶口包上牛皮纸,然后将带螺口的盖子压在牛皮纸上,分装3组在灭菌锅内121℃灭菌30min,待温度降至50~80℃时打开灭菌锅取出培养基,放入灭菌(预先经过紫外照射30min)后的超净工作台中接种菌样。在室温下接种SRB,并分别放在50 ℃的恒温箱中进行恒温培养。

当细菌培养液培养完成后,进行细菌腐蚀模拟试验。试验时,将细菌培养基倒入高温高压反应釜中,试验温度为54℃,流速为0.3m/s,试验压力为0.8MPa,试验周期为168h。试验结束后,取出试样,观察宏观腐蚀形貌,并结合腐蚀产物SEM微观形貌观察和XRD物相分析,明确测试材料在模拟工况环境下的细菌腐蚀敏感性。

试验结束后,采用ZEISS-SUPRA55型场发射扫描电子电镜观察金属表面的腐蚀形貌,利用D8 Advance X射线衍射分析腐蚀产物成分。

2 结果

2.1 溶解氧腐蚀

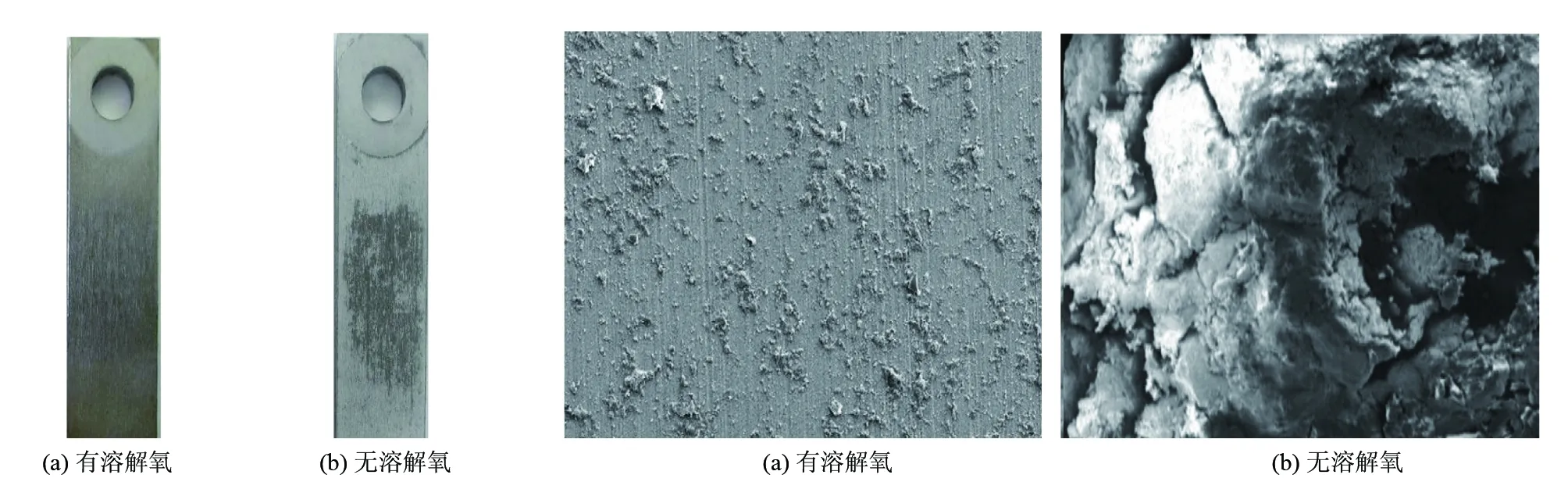

BG90SS试样在有无溶解氧环境下进行溶解氧腐蚀模拟试验,腐蚀速率分别为0.0236mm/a和0.2431mm/a。如图3所示,在无溶解氧环境下,试样表面无明显的局部腐蚀;在有溶解氧环境下,试样表面出现了明显的局部腐蚀。对腐蚀产物膜进行微观形貌观察(见图4),在含溶解氧环境下,试样表面的腐蚀产物膜出现了破损。现场的回注水管线存在不同程度的腐蚀,部分区域出现局部减薄甚至是腐蚀穿孔,与模拟溶解氧腐蚀试验结果相符。

图3 有溶解氧和无溶解氧环境下 图4 有溶解氧和无溶解氧环境下腐蚀的微观形貌 酸洗后的腐蚀形貌

2.2 细菌腐蚀

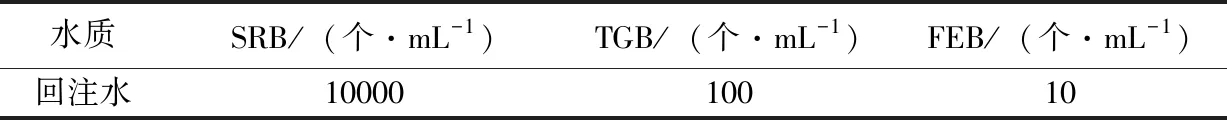

表2 回注水细菌检测结果

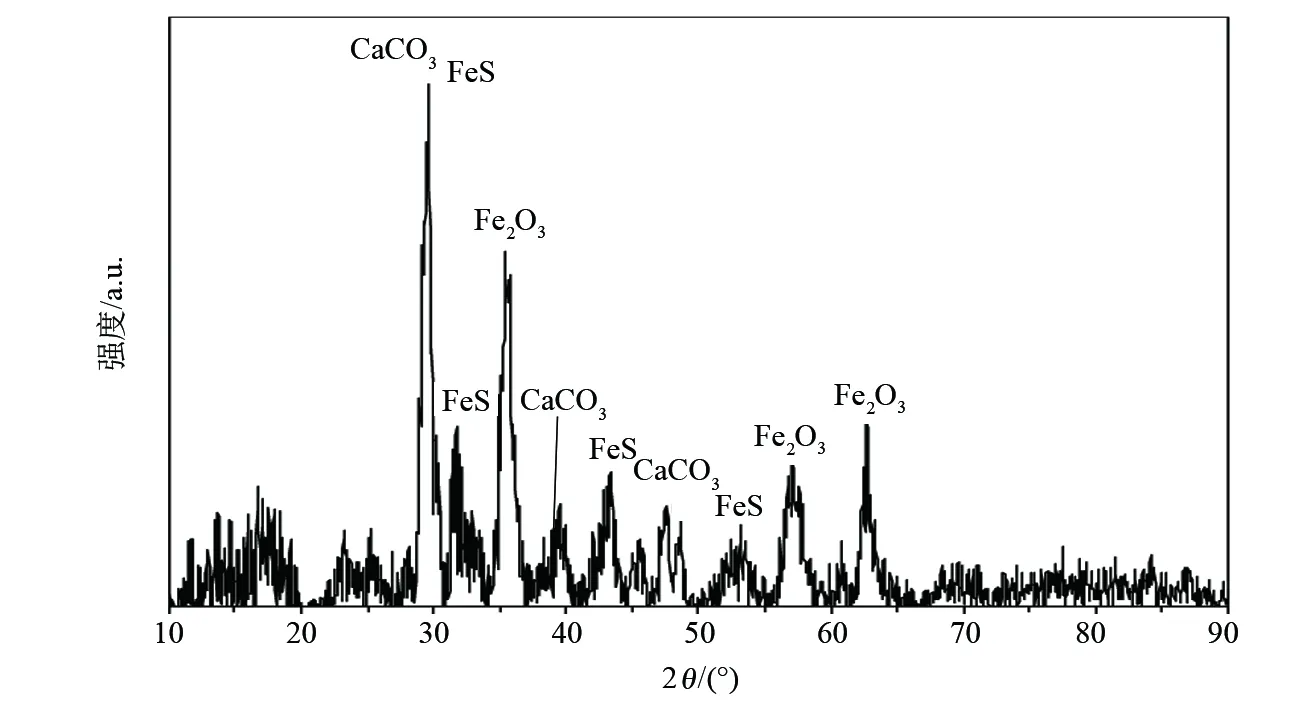

图5 现场腐蚀穿孔管线处腐蚀产物的XRD分析

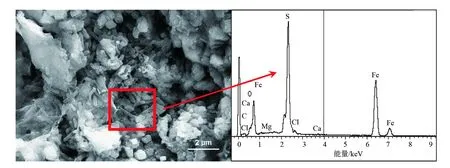

为进一步分析现场穿孔管线处腐蚀产物成分结果,由腐蚀穿孔管线的腐蚀产物的XRD谱(见图5)可知,管线穿孔处腐蚀产物的主要成分分别为FeS、Fe2O3和CaCO3。图6为细菌腐蚀模拟试验的微观形貌和EDS分析结果。从图中可以看出,试样表面的腐蚀产物主要为无定型态的FeS,EDS的分析结果也可以看出腐蚀产物中S和Fe的含量最高,由此推断腐蚀产物主要为FeS。结合溶解氧腐蚀结果,由此推断Fe2O3来源于溶解氧腐蚀,CaCO3可能来源于矿化度较高的油气田回注水,说明回注水有结垢的风险。同时,对回注水的水质进行分析,发现回注水中并无S的存在,因此可以推断FeS主要来源于SRB腐蚀。

3 讨论

为明确回注水管线腐蚀穿孔的关键原因,结合地面注水管线腐蚀穿孔原因分析,从溶解氧、细菌和结垢等方面对回注水管线的穿孔原因进行深入分析。

在有氧的环境下,碳钢的腐蚀反应为:

SRB诱导碳钢腐蚀机理[12]为:

图6 细菌腐蚀模拟试验后腐蚀产物的微观形貌和EDS分析

在油田现场,管线腐蚀穿孔位置最易发生在封隔器下部油管位置。封隔器下部易形成密圈闭,密圈闭区域的腐蚀更加严重。回注水管线中的溶解氧主要来源于回注水的注入,溶解氧作为强阴极去极化剂参与到腐蚀进程中,在多数情况下溶解氧因去极化剂的作用而导致腐蚀加速。对于存在结垢风险水质和细菌腐蚀风险的管线,较容易出现垢下腐蚀风险。垢的形成通常是导致和加速局部腐蚀的重要因素,一方面容易形成局部微电池效应和酸化自催化效应,导致局部腐蚀形成和快速发展[13~16];另一方面,容易为细菌的附着和繁殖提供场所,诱发细菌腐蚀风险。

根据现场测试结果可知,回注水管线中除了SRB,还检测到铁细菌和腐生菌的存在,与回注水中Ca2+和Fe2+发生反应,生成CaCO3和Fe2O3,加速垢层的沉积。而在垢层环境下,由于内外氧浓差的变化,垢层下形成厌氧环境,使得SRB迅速生长和繁殖,形成了垢层下的细菌腐蚀。因此,对于存在结垢风险水质和细菌腐蚀风险的注水管线,较容易出现垢下细菌腐蚀。细菌容易与垢协同作用,导致管线发生垢下细菌腐蚀而穿孔。综上所述,回注水管柱腐蚀和结垢的主要原因为细菌-氧-垢协同作用,其中细菌是导致腐蚀穿孔和结垢的主要因素。

4 结论与建议

1)回注水管线的腐蚀穿孔主要原因为细菌-氧-垢协同作用,其中细菌是导致腐蚀穿孔和结垢的主要因素。细菌腐蚀在垢层的保护下,导致垢下发生局部腐蚀;此外,溶解氧的去极化作用也是导致回注水管线发生腐蚀穿孔的主要诱因。

2)结合现场情况,建议对注入的回注水加注除氧剂、除垢剂和杀菌剂等,定期进行水质观察;也可以考虑其他水质改善的优化方法,减少结垢和细菌腐蚀的风险。