团柏煤矿带压开采条件下11-101工作面合理长度

2019-07-02苏俊辉王进波

李 刚,张 恺,苏俊辉,王进波

团柏煤矿带压开采条件下11-101工作面合理长度

李 刚1,张 恺1,苏俊辉2,王进波1

(1. 辽宁工程技术大学矿业学院,辽宁 阜新 123000; 2. 霍州煤电集团团柏煤矿,山西 临汾 031400)

山西省霍州团柏煤矿11-101工作面为带压开采。为预防回采期间底板突水事故,采用弹塑性理论、现场实测、数值模拟验证相结合的方法,对不同工作面长度条件下底板破坏深度发育规律进行研究,进而确定该条件下开采的工作面合理长度。研究表明,随着工作面推进,滞后工作面6 m左右底板首先发生拉伸破坏,底板破坏呈楔形。工作面长度在60~120 m,破坏深度随着工作面长度增加呈线性增长,平均每增加10 m,破坏深度加深1 m。理论计算与数值模拟计算得出80 m工作面底板破坏深度为7~8 m,现场实测底板破坏深度为7.5 m,故工作面合理开采长度为80 m时,能够确保11-101工作面生产安全。

带压开采;底板破坏规律;防治水;数值模拟

目前我国煤矿开采深度和强度不断增加,煤炭资源开采突水事故频繁发生,尤其是采场受底板承压水威胁越来越严重。因此,众多专家学者对底板的隔水性能,底板完整性和抗水能力进行了大量研究,目前最常用有效的治理底板突水方法是底板注浆加固技术[1]。荆自刚等[2]在20世纪80年代初首次将开采煤层底板由下到上分为承压水导高带、完整岩层带、底板破坏带即“下三带”理论。20世纪90年代王作宇等[3]提出了原位张裂与零位破坏理论,该理论将矿压、水压对煤层底板的影响范围划分为超前压力压缩段、泄压膨胀段和采后压力压缩稳定段。刘天泉等[4]从力学角度出发提出了“强渗通道”说,提出将底板是否具备突水通道作为判断突水发生的主要判据。“岩水应力关系”学说认为底板突水是岩石、底板承压水和应力共同作用的结果[5]。“下四带”理论将煤层底板到含水层之间的岩层划分为矿压破坏带、新增损伤带、原始损伤带和原始导高带[6]。当前国内防治水探测技术主要有声波检测技术、钻孔注水测试[7]、电剖面法[8]、地震波CT探测[9-13]技术。基于当前理论以及现有探测方法的基础之上,以团柏煤矿11-101工作面为工程背景,采用钻孔窥视技术,结合FLAC3D数值模拟和传统理论计算,针对性的研究煤层底板变形破坏规律,为综采工作面带压开采工作提供理论依据,从而保证团柏煤矿生产安全。

1 工程地质概况

团柏煤矿11号煤层首采区位于井田+400水平,首采区皮带巷前进方向右翼,北至+400水平轨道巷,南至矿井边界,东至10号煤首采区皮带巷,西至堡后村及申村保安煤柱。采区南北长2.21 km,东西宽1.78 km,面积2.57 km2。采区北部、东部、西部均为11号煤层实体煤,采区周围11号煤层实体煤北部为三采区10-308回采工作面,西部为10号煤二采区采空区及堡后与申村村庄保安煤柱,东部为10号煤首采区左翼采空区;采区南部以下团柏断层为界,与霍宝干河煤矿相邻。11-101工作面是11号煤首采区,11-101工作面布置如图1所示。煤层厚度3.0~3.5 m,煤层倾角1°~9°,平均为4°。团柏煤矿11号煤厚度稳定,平均3.3 m,局部略薄。结构复杂,夹石0~6层,一般2~3层。顶板为灰黑色粉砂岩,局部为泥岩,厚度2~6 m。底板多为灰色黏土质泥岩,局部为粉砂岩,厚度2~10 m。

11号煤底板标高+100~+480 m,根据钻孔资料显示开采范围内奥灰水水位标高最高为+493 m,煤层带压,11号煤首采区实测带压0.9~2.7 MPa。隔水层岩性为泥岩、砂质泥岩、粉砂岩、铝质泥岩等,厚26 m左右。据岩性组合分析,泥岩、砂质泥岩、铝质泥岩隔水性能很强,但强度低,砂岩为弱透水层,强度高。据初步分析,此段地层结构为泥质岩夹层的软、硬地层相互叠置的组合结构。

图1 11-101工作面布置图

2 底板破坏深度理论计算

2.1 突水系数

MT/T 1091—2008《煤矿床水文地质、工程地质及环境地质勘查评价标准》附录E中,突水系数计算公式为:

式中s为突水系数,MPa/m;为底板承压水压力,MPa;为底板隔水层厚度,m;p为底板导水破坏深度,m。

按式(1)计算时,底板受构造破坏块段突水系数一般不大于0.06 MPa/m,正常块段不大于0.15 MPa/m。由团柏煤矿11-101首采区实测地质条件,底板承压水压力取2.7 MPa,底板隔水层厚度取26 m。为了使11-101工作面安全生产,理论上底板导水破坏深度不得大于8 m。

2.2 破坏深度理论计算

煤层开采对底板岩层破坏深度的确定方法主要有弹塑性力学方法和回归分析法等。

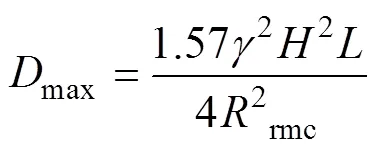

①弹塑性理论计算[14]利用弹塑性理论,可以求得采场底板最大破坏深度max为:

②经验公式法 《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中给出的采场底板破坏深度的统计计算公式:

1=0.008 5+0.166 5+0.107 9–4.357 9 (3)

式中1为底板破坏深度,m;为开采深度,m;为煤层倾角,(°);为工作面长度,m。

根据团柏煤矿现场实测,煤层埋深取325 m;底板岩石的平均抗压强度取17.0 MPa;工作面长度取值80 m。

综合弹塑性理论计算和经验公式得到团柏煤矿综采工作面长度取值为80 m时,最大破坏深度为7.7 m,小于底板安全导水破坏深度8 m,满足安全生产要求。

3 底板破坏深度数值计算

由前文分析可知,隔水层厚度和水压值是突水风险性大小的决定性因素,而不同工作面长度会产生不同的下三带高度,从而导致突水。因此根据隔水层厚度合理的确定工作面长度具有很大的实际意义。笔者通过FLAC3D对不同工作面长度及不同工作面推进距离的围岩应力状态和底板岩层破坏特征进行分析[15-16]。

3.1 数值模型建立

数值模型建立的地质条件:团柏煤矿11号煤层平均埋深为325 m,煤层平均厚度3.3 m,采用综合机械化开采。根据团柏煤矿首采工作面煤层顶底板的地质情况建立简化模型。模型由六面体单元构成,计算长×宽×高=400 m× 200 m×150 m,共划分345 000个正六面体单元360 570个节点,模型限制水平移动,底板固定。模型上表面为应力边界,煤层上部模拟了200 m上覆岩层,并且对计算模型范围内分层岩层中物理性质相近的岩层,简化为单一岩层。模型上部边界施加载荷为5 MPa,模拟上覆岩层自重边界,材料破坏符合摩尔–库伦准则,模型如图2所示。模拟所采用的岩体力学参数通过实验室得出。团柏煤矿11号煤层11-101工作面煤层及顶底板力学特征如表1。

图2 数值模拟力学模型示意图

表1 岩石力学性质参数

3.2 数值模拟过程分析

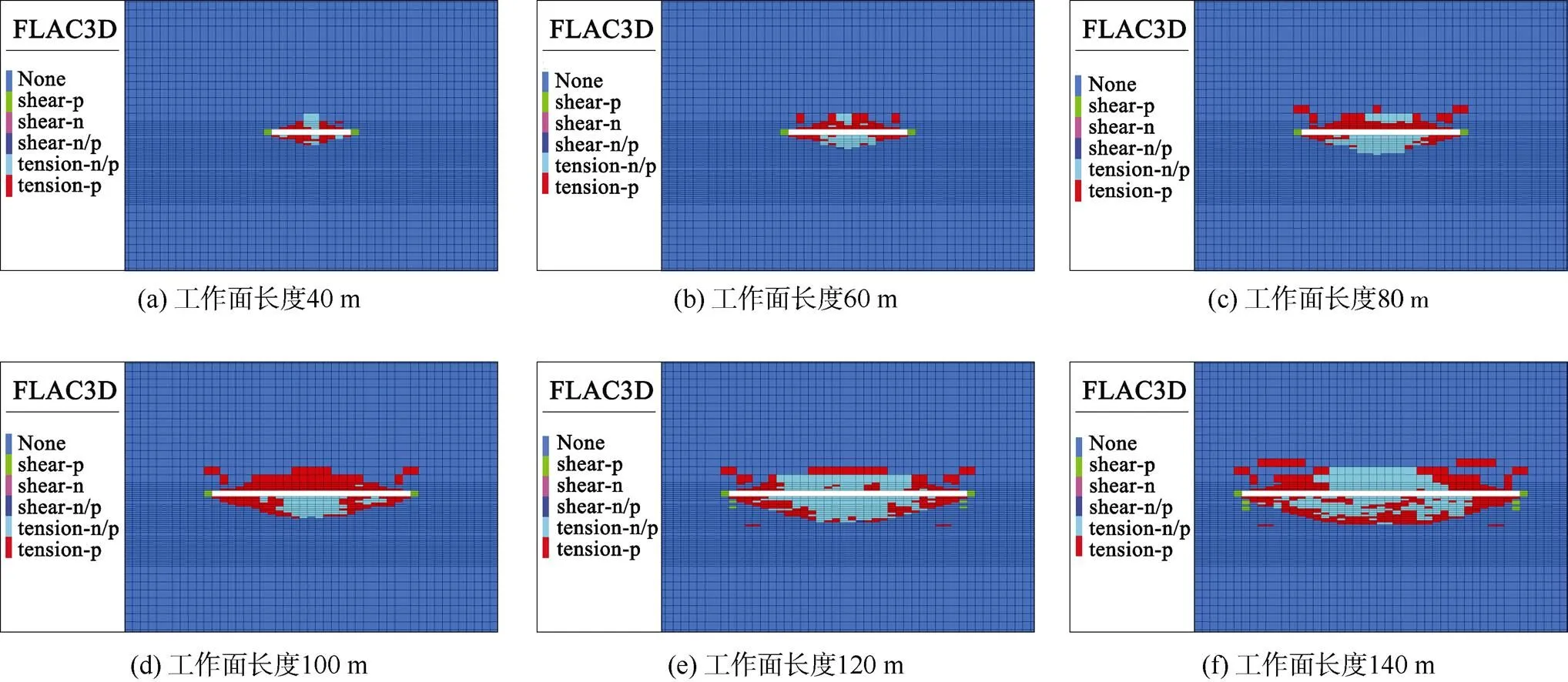

为了分析不同工作面长度对底板破坏深度的影响,分别对40 m、60 m、80 m、100 m、120 m、140 m 6种工作面长度进行模拟(图3),工作面推进距离均为100 m。

通过对6种不同工作面长度模拟可以得出底板破坏规律,在60~120 m工作面长度与底板破坏深度之间呈线性增长,工作面长度每增加10 m底板破坏加深1 m,当长度超过120 m时,底板破坏深度增长速度下降,工作面长度达到140 m以后底板破坏深度不再随工作面长度增加而增加。模拟结果显示当工作面长度为80 m时,底板破坏深度为8 m,此时破坏深度与理论计算安全破坏深度相似。

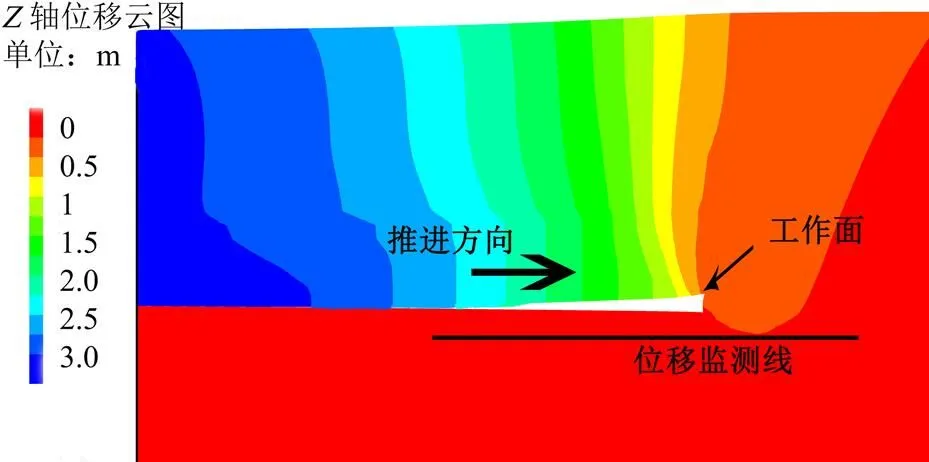

现以80 m工作面长度为基础,分析工作面回采过程底板岩层破坏规律。工作面每推进4 m为一个循环,模拟沿工作面走向方向推进44 m(图4)。

图3 不同工作面长度底板破坏规律

图4 采动影响下底板破坏规律

通过模拟工作面回采(图5)可以得到以下结果,底板破坏主要以拉伸破坏为主,采场四周围岩主要以剪切破坏为主。随着工作面推进煤壁在支承压力作用下首先发生破坏,随后滞后工作面6 m左右的底板开始向深部破坏。采场底板破坏呈楔形,即靠近工作面位置底板破坏深度深、范围大,远离工作面的底板破坏程度相对较轻,因此工作面迎头更容易发生底板突水事故。底板在破坏过程中表现出拉伸破坏—重新压实—拉伸破坏的循环过程[17-18]。

为了探究采动影响下工作面底板位移规律[19-20],在煤层底板不同深度(5 m,8 m,10 m),沿工作面中线每隔5 m布置一个位移监测点,得出底板不同深度岩层随工作面回采的变化情况,如图6所示。从图中可以分析得出,随着工作面推进,底板位移开始发生变化,工作面前方30 m范围内底板在超前支承压力影响下底板岩层向下移动,工作面推过以后,工作面后方90 m范围内底板处于应力降低区,在侧向支承压力及超前支承压力综合作用下该区域底板岩层有明显向上运动趋势,在滞后工作面40 m处达到最大值。底板深度8 m以内的岩层位移较明显,随着深度增加采动影响对煤层底板岩层作用减弱。

图5 采动影响位移云图

图6 底板不同深度位移变化规律

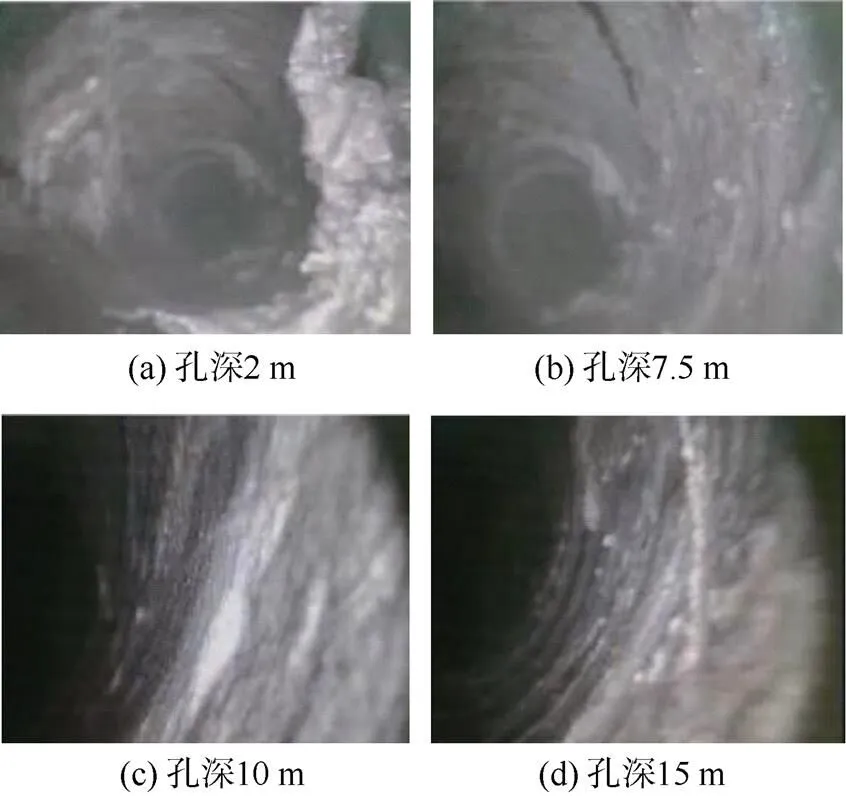

4 工作面底板破坏窥视

在采动矿压及水压的耦合作用下(主要是采动矿压作用),导致底板岩层各层的挠度不同,这样在层与层之间就会产生顺层裂隙及垂直于层面的张裂隙。所以,在这一阶段底板岩层形成的采动裂隙最多,对底板隔水层的破坏程度最大,降低了隔水层的阻水能力,可能导致承压水突入工作面,因此为更好地掌握底板破坏情况,在工作面回采过程中,使用钻孔窥视仪观测底板破坏深度(图7)。监测结果显示工作面底板钻孔0~4 m裂隙较明显,4~7.5 m孔壁有微裂隙缝,7.5~23 m孔壁完整。综合以上分析,11-101工作面采动影响下底板破坏深度在7.5 m左右。

图7 煤层底板破坏窥视图

基于本文研究成果,11-101工作面长度确定为80 m进行回采,底板破坏深度在7.5 m左右,回采期间对底板进行实时监测,对于有突水危险的区域提前实施底板注浆加固。11-101工作面回采全过程中并未出现突水,实现了工作面安全生产。

5 结论

a. 受采动影响随着工作面推进,滞后工作面6 m左右底板裂隙首先发育,此处破坏深度最大,工作面迎头发生突水灾害几率更高,因此现场要加强该区域的防水监测工作。

b. 受超前支承压力以及侧向支承压力影响,工作面前方30 m范围内煤层底板向下运动,工作面后方90 m范围内煤层底板向上运动,在40 m左右达到最大值。

c. 在团柏煤矿地质条件下,60~120 m范围内,工作面长度每增加10 m,底板破坏向下发育1 m。综合理论计算、FLAC3D数值模拟分析和现场实测,工作面长度为80 m时,底板虽然产生一定破坏深度,但隔水层厚度仍然在安全范围内,因此11-101工作面长度确定为80 m,工作面底板最大破坏深度为7.5 m,实现工作面安全回采。

[1] 李长青,方俊,李泉新,等. 煤层底板超前注浆加固定向孔注浆工艺技术[J]. 煤田地质与勘探,2014,42(4):59–63. LI Changqing,FANG Jun,LI Quanxin,et al. The grouting technology of directional borehole for pre-grouting reinforcement in coal floor[J]. Coal Geology & Exploration,2014,42(4):59–63.

[2] 荆自刚. 峰峰二矿开采活动与底板突水关系研究[J]. 煤炭学报,1984,9(2):20–23. JING Zigang. Study of the relationship between water-inrush from floor and mining activities in Fengfeng No.2 coal mine[J]. Journal of China Coal Society,1984,9(2):20–23.

[3] 王作宇,张建华,刘鸿泉. 承压水上近距离煤层重复采动的底板岩移规律[J]. 煤炭科学技术,1995,23(2):18–20. WANG Zuoyu,ZHANG Jianhua,LIU Hongquan. Strata movement law of repeat mining close coal layer[J]. Coal Science and Technology,1995,23(2):18–20.

[4] 张金才,刘天泉. 论煤层底板采动裂隙带的深度及分布特征[J]. 煤炭学报,1990,15(2):35–38. ZHANG Jincai,LIU Tianquan. Research on the depth and distribution of coal mining floor[J]. Journal of China Coal Society,1990,15(2):35–38.

[5] 施龙青. 底板突水机理研究综述[J]. 山东科技大学学报(自然科学版),2009,28(3):17–23. SHI Longqing. Summary of research on mechanism of water-inrush from seam floor[J]. Journal of Shandong University of Science and Technology(Natural Science),2009,28(3):17–23.

[6] 施龙青,韩进. 开采煤层底板“四带”划分理论与实践[J]. 中国矿业大学学报,2005,34(1):16–23. SHI Longqing,HAN Jin. Theory and practice of dividing coal mining area floor into four-zone[J]. Journal of China University of Mining & Technology,2005,34(1):16–23.

[7] 施龙青. 薄隔水层底板突水机理及预测预报研究[D]. 泰安:山东科技大学,1999.

[8] 王家臣,许延春,徐高明,等. 矿井电剖面法探测工作面底板破坏深度的应用[J]. 煤炭科学技术,2010,38(1):97–100. WANG Jiachen,XU Yanchun,XU Gaoming,et al. Application of mine electric profiling method to detect floor failure depth of coal mining face[J]. Coal Science and Technology,2010,38(1):97–100.

[9] 韩德品,郭林生,赵利利,等. 瞬变电磁法快速探查煤矿突水构造关键技术及应用效果[J]. 煤田地质与勘探,2014,42(6):97–100. HAN Depin,GUO Linsheng,ZHAO Lili,et al. The key technology and application effects of transient electromagnetic method for rapid detecting water inrush structure in coal mine[J]. Coal Geology & Exploration,2014,42(6):97–100.

[10] 于雯琪,钱家忠,马雷,等. 基于GIS和AHP的谢桥煤矿13-1煤顶板突水危险性评价[J]. 煤田地质与勘探,2016,44(1):69–73.YU Wenqi,QIAN Jiazhong,MA Lei,et al. The water inrush risk assessment of roof of seam 13-1 in Xieqiao mine based on GIS and AHP[J]. Coal Geology & Exploration,2016,44(1):69–73.

[11] 张平松,吴基文,刘盛东. 煤层采动底板破坏规律动态观测研究[J]. 岩石力学与工程学报,2005,25(1):3009–3013. ZHANG Pingsong,WU Jiwen,LIU Shengdong. Study on dynamic observation of coal seam floor’s failure law[J]. Chinese Journal of Rock Mechanics and Engineering,2005,25(1):3009–3013.

[12] 李相臣,陈德飞,康毅力,等. 基于CT扫描的煤岩孔裂隙表征[J].煤田地质与勘探,2016,44(5):58–62. LI Xiangchen,CHEN Defei,KANG Yili,et al. Characterization of pores and fractures of coal based on X-ray computed tomography[J]. Coal Geology & Exploration,2016,44(5):58–62.

[13] 许延春,谢小锋,董检平,等. 在相似模拟试验中利用超声波检测技术探测底板破坏深度[J]. 煤矿开采,2016,21(1):7–11. XU Yanchun,XIE Xiaofeng,DONG Jianping,et al. Ultrasonic testing of floor breakage depth on similar simulation[J]. Coal Mining Technology,2016,21(1):7–11.

[14] 张文彬. 综采放顶煤工作面底板应力及其破坏深度分析[J]. 煤炭科学技术,2010,38(12):17–21. ZHANG Wenbin. Analysis on floor stress and failure depth of fully mechanized top coal caving mining face[J]. Coal Science and Technology,2010,38(12):17–21.

[15] 张蕊,姜振泉,岳尊彩,等. 采动条件下厚煤层底板破坏规律动态监测及数值模拟研究[J]. 采矿与安全工程学报,2012,29(5):625–630. ZHANG Rui,JIANG Zhenquan,YUE Zuncai,et al. In-situ dynamic observation and numerical analysis of thick coal seam floor’s failure law under the mining[J]. Journal of Mining & Safety Engineering,2012,29(5):625–630.

[16] 孙娈娈,王中华,孙燕青,等. 煤层底板破坏流固耦合数值模拟[J]. 煤田地质与勘探,2013,41(3):55–58. SUN Luanluan,WANG Zhonghua,SUN Yanqing,et al. Fluid- solid coupling numerical simulation of coal seam floor failure[J]. Coal Geology & Exploration,2013,41(3):55–58.

[17] 鲁海峰,姚多喜,胡友彪,等. 水压影响下煤层底板采动破坏深度弹性力学解[J]. 采矿与安全工程学报,2017,34(3):452–458. LU Haifeng,YAO Duoxi,HU Youbiao,et al. Elasticity solution for failure depth of mining floor under water pressure[J]. Journal of Mining & Safety Engineering,2017,34(3):452–458.

[18] 杜伟升,姜耀东,高林涛. 带压开采底板破坏因素分析及突水预测研究[J]. 煤炭科学技术,2017,45(6):112–117.DU Weisheng,JIANG Yaodong,GAO Lintao. Study on water inrush prediction and floor failure factors analysis in pressurized mining coal[J]. Coal Science and Technology,2017,45(6):112–117.

[19] 李刚,王海平,苏俊辉. 采动影响下的煤层底板岩层破坏特征:以团柏煤矿为例[J]. 煤田地质与勘探,2012,40(2):59–61. LI Gang,WANG Haiping,SU Junhui. Destruction features in floor caused by mining activity:With Tuanbai mine as example[J]. Coal Geology & Exploration,2012,40(2):59–61.

[20] 刘伟韬,申建军,贾红果. 深井底板采动应力演化规律与破坏特征研究[J]. 采矿与安全工程学报,2016,33(6):1045–1051. LIU Weitao,SHEN Jianjun,JIA Hongguo. Mining-induced stress evolution law and failure characteristics of floor in deep mine[J]. Journal of Mining & Safety Engineering,2016,33(6):1045–1051.

Reasonable length of working face 11-101 during mining above confined aquifer in Tuanbai mine

LI Gang1, ZHANG Kai1, SU Junhui2, WANG Jinbo1

(1. Mining Institute, Liaoning Technical University, Fuxin 123000, China; 2. Tuanbai Coal Mine, Huozhou Coal Power Group, Linfen 031400, China)

The working face 11-101 of Tuanbai coal mine in Huozhou, Shanxi Province is exploited above aquifer. In order to prevent floor water inrush accidents during mining, research combination of elasto-plastic theory, on-site measurement and numerical simulation was carried out to analyze the development rule of failure depth of the floor, then the reasonable length of the mining face under this condition was determined. The result shows that with the advancement of working face, the bottom plate of lagging working face is stretched and destroyed at about 6 m behind the lagging working face, and the bottom plate has a wedge shape. The length of the working face is in the range of 60 m to 120 m. The damage depth increases linearly with the length of the working face. When the length of the working face increases every 10 m, the damage depth increases by 1 m, and the reasonable mining length of the first mining face is 80 m. Theoretical calculations and numerical simulations show that the floor damage depth of the 80 m working face is 7-8 m. The actual measured failure depth of the floor is 7.5 m. Therefore, when the reasonable mining length of the working face is 80 m, the production safety of the working face 11-101 can be ensured.

mining above aquifer; floor failure law; water prevention and control; numerical simulation

National Natural Science Foundation of China(51774165);Liaoning Provincial Department of Education Serves Local Projects(LJ2017FAL014)

李刚,1979年生,男,吉林德惠人,博士,副教授,博士生导师,从事矿山压力及巷道围岩控制和带压开采技术方面的教学和研究. E-mail:kai936416777@163.com

李刚,张恺,苏俊辉,等. 团柏煤矿带压开采条件下11-101工作面合理长度[J]. 煤田地质与勘探,2019,47(3):160–165.

LI Gang,ZHANG Kai,SU Junhui,et al. Reasonable length of working face 11-101 during mining above confined aquifer in Tuanbai mine[J]. Coal Geology & Exploration,2019,47(3):160–165.

1001-1986(2019)03-0160-06

X936

A

10.3969/j.issn.1001-1986.2019.03.025

2018-05-07

国家自然科学基金项目(51774165);辽宁省教育厅服务地方类项目(LJ2017FAL014)

(责任编辑 张宏 周建军)