改性十二烯基琥珀酸在半合成切削液中的应用

2019-07-02

(1.天津科技大学化工与材料学院 天津300457;2.天津三一朗众环保科技有限公司 天津 301605)

金属加工行业中,金属加工液的重要功能是为金属加工过程提供保护,以获得良好的表面精度和工件质量,同时延长机床的使用寿命。切削成型用金属加工用液在整个金属加工液里用量是最大的一类,约占其中的3/4[1-2]。从20世纪中叶开始,水基切削液逐渐应用于金属切削加工过程,并在金属加工技术不断进步的要求下,水基切削液不断发展,已逐步取代冷却效果差和易起火的油基切削液[3]。然而,相比具备优良的防锈性和润滑性的油基切削液,水基切削液原料的制备和复配工艺还须深入研究。

据文献报道,长碳链羧酸的酰胺具备疏水性的碳链和亲电性的酰胺基团,有良好的防锈性与水溶性,可以作为一种水溶性防锈剂添加到水基切削液中,以提高水基切削液的防锈性能[4]。十二烯基丁二酸(T746)是一种油性防锈剂,因为其长链能在金属表面形成油层,能隔绝金属腐蚀过程需要的氧气和水分,常作为防锈添加剂应用于汽轮机油的润滑油中[5]。本文作者以T746、二乙醇胺为原料,通过两步法制备具有防锈性能的防锈剂十二烯基琥珀酸二乙醇酰胺(T746-X),并将T746-X加入到半合成切削液中,考察其防锈、润滑、冷却性能,并探究其作用机制。

1 试验部分

1.1 主要试剂与仪器

主要试剂:T746;甲醇;环己烷;二乙醇胺;对苯二酚;石油醚;乙醇;三乙醇胺;苯丙三氮唑。

主要仪器:DF-101S集热式磁力搅拌器;旋转蒸发仪;傅立叶变换红外光谱仪;CHI660D电化学工作站;MQ-800四球摩擦试验机;KRUSS K100MK3全自动表面张力仪。

1.2 十二烯基琥珀酸二乙醇酰胺的合成

1.2.1 有机合成

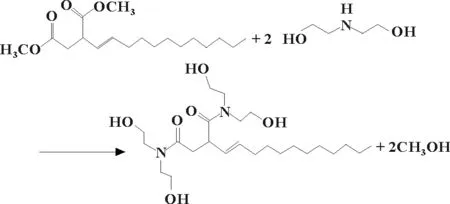

烷醇酰胺和合成有一步法和两步法。一步法中,使用含有碱金属的CaO纳米颗粒作为非均相催化剂,收率较高。但是考虑到采用一步法反应存在酯化反应和酰胺反应的竞争,容易产生多种难以分离的反应产物。所以文中采用两步法合成T746-X,先由T746和甲醇发生酯化反应生产T746-Z,再由T746-Z和二乙醇胺反应生产T746-X[6]。

(1)T746-Z的合成

T746是一个长链不饱和二元酸,在酸性条件下容易和甲醇发生酯化反应,反应产物中同时存在一元酸、二元酸和酯,所以反应产物酸值的确定能准确显示反应程度和产物处理结果。具体反应方程式如下:

制备过程:取68 mL甲醇置于250 mL三口烧瓶中,打开冷凝回流装置,在常温下缓慢滴加5 mL浓硫酸;缓慢加入150 g的T746(因其黏度较大,需提前预热到60 ℃),然后将油浴温度设置为150 ℃,回流反应7 h,得到T746-Z粗产物。

处理:取0.5 g左右粗产物加入到250 mL锥形瓶中,加入30 mL N,N-二甲基甲酰胺,滴加5滴酚酞试剂,摇匀,使用含0.05 mol/L氢氧化钾的乙醇溶液滴定至溶液变红色,且30 s不褪色,使用公式(1)计算粗产物中有机酸的酸值[7]。使用饱和无水碳酸钠溶液进行碱洗处理,分液得到棕黄色油层;用蒸馏水水洗3~5遍,减压蒸馏得到酯化反应产物纯品,再次测定酸值,确定产物纯度。

(1)

式中:IA为测定测酸值,mg/g(以KOH计);A为消耗氢氧化钾的乙醇溶液的体积,mL;N为氢氧化钾的乙醇溶液浓度,mol/L;W为样品质量,g。

(2)T746-X的合成

此步反应为不饱和脂肪酸二甲酯和二乙醇胺的酰胺化反应,在高温条件下,长链中的碳碳双键和羰基碳氧双键不稳定,易发生副反应,影响产品纯度。故在反应原料中添加少量的阻聚剂。周海等人[8]在研究十二烯基丁二酸二乙醇酰胺反应中,使用氮气保护,苯做溶剂。鉴于苯对人体有害,反应中采用了低毒的环己烷作为有机溶剂。具体反应方程式如下:

制备过程:将第一步反应产物T746-Z和二乙醇胺按照量比为1∶3投料,环己烷为溶剂,阻聚剂对苯二酚的质量为反应物T746-Z质量的0.5%,120 ℃下回流反应6 h。

处理:分液,减压蒸馏除去溶剂环己烷及副产物甲醇。

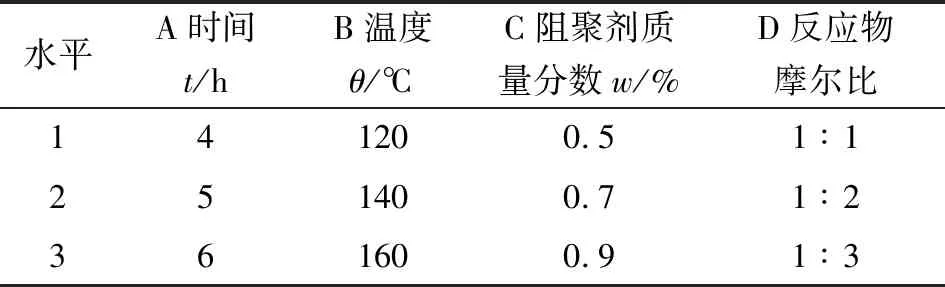

1.2.2 酰胺化反应条件的探究

影响酰胺化反应的因素主要有反应时间、反应温度、催化剂的量及投料比。设计正交试验探究各因素对产品产量的影响,得出优方案。选用正交试验表L9(34) ,各因素水平如表1所示,其中,阻聚剂质量分数为阻聚剂与T746-Z的质量比,反应物摩尔比为T745-Z和二乙醇胺的摩尔比;以产物T746-X产量为指标。

表1 因素水平表

1.2.3 两步反应产物的结构表征

用薄膜法,将样品溶于低沸点的氯仿后,涂在平板上挥发掉溶剂使其成膜。采用傅立叶变换红外光谱仪(FT-IR)分析反应中间体T746-Z和产物T746-X的官能团结构。

1.3 半合成切削液的制备和性能测试

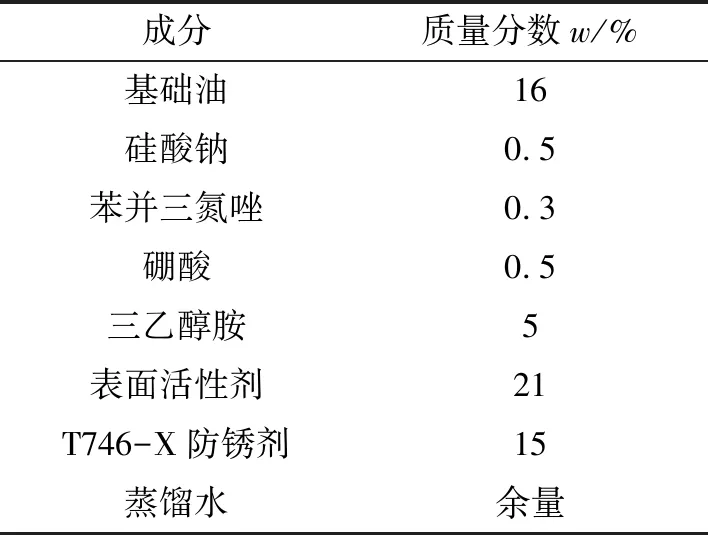

1.3.1 半合成切削液的制备

按照表2比例配制半合成切削液浓缩液。

表2 半合成切削液浓缩液的组成

1.3.2 防锈性测试

按照GB/T 718试片要求,选取尺寸为φ35 mm×20 mm的HT300一级灰口铸铁作为试验试片。按照SH-0218处理防锈试片,即使用180号砂纸从一个方向打磨试片表面,打磨光滑后,清除表面砂粒;分别用石油醚、无水乙醇浸没清洗,清洗时用镊子夹取脱脂棉反复擦洗;用热风吹干,冷却至室温,待用。

1.3.3 电化学测试

电化学表征是用来评估防锈剂对腐蚀体系的抑制作用。试验选用尺寸为30 mm×50 mm×3 mm、工作面积为10 mm×10 mm的Q235标准碳钢片,依次使用180、250、320号金相砂纸打磨,依次用无水乙醇和石油醚冲洗擦拭,吹风机吹干备用,以松香密封试片的非工作面。分别配制防锈剂T746-X质量浓度为0、1.25、2.5、3.75 g/L的半合成切削液浓缩液,并稀释20倍。使用电化学工作站CHI660D分别进行开路电位(OCP)、tafel测试和电化学阻抗谱(EIS)测试。采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂片电极,工作电极为Q235碳钢片。测试条件,OCP测试设置扫描范围为-1~1 V,扫描速度为0.1 mV/s,等待时间30 min;tafel测试设置扫描速度为0.01 V/s,灵敏度设置为0.01 mA/V;SCE测试设置交流幅度为5 mV,测试频率范围为0.01~105Hz,数据利用ZVIEW 3.1软件进行拟合[9-11]。

1.3.4 摩擦学试验

在四球摩擦试验机上测试半合成切削液的摩擦学性能。在转速为1 400 r/min下,测试切削液稀释液的最大无卡咬负荷(pB值);在载荷392 N下,长磨时间为60 min,测量其摩擦因数。

2 结果与讨论

2.1 酰胺化反应正交试验结果

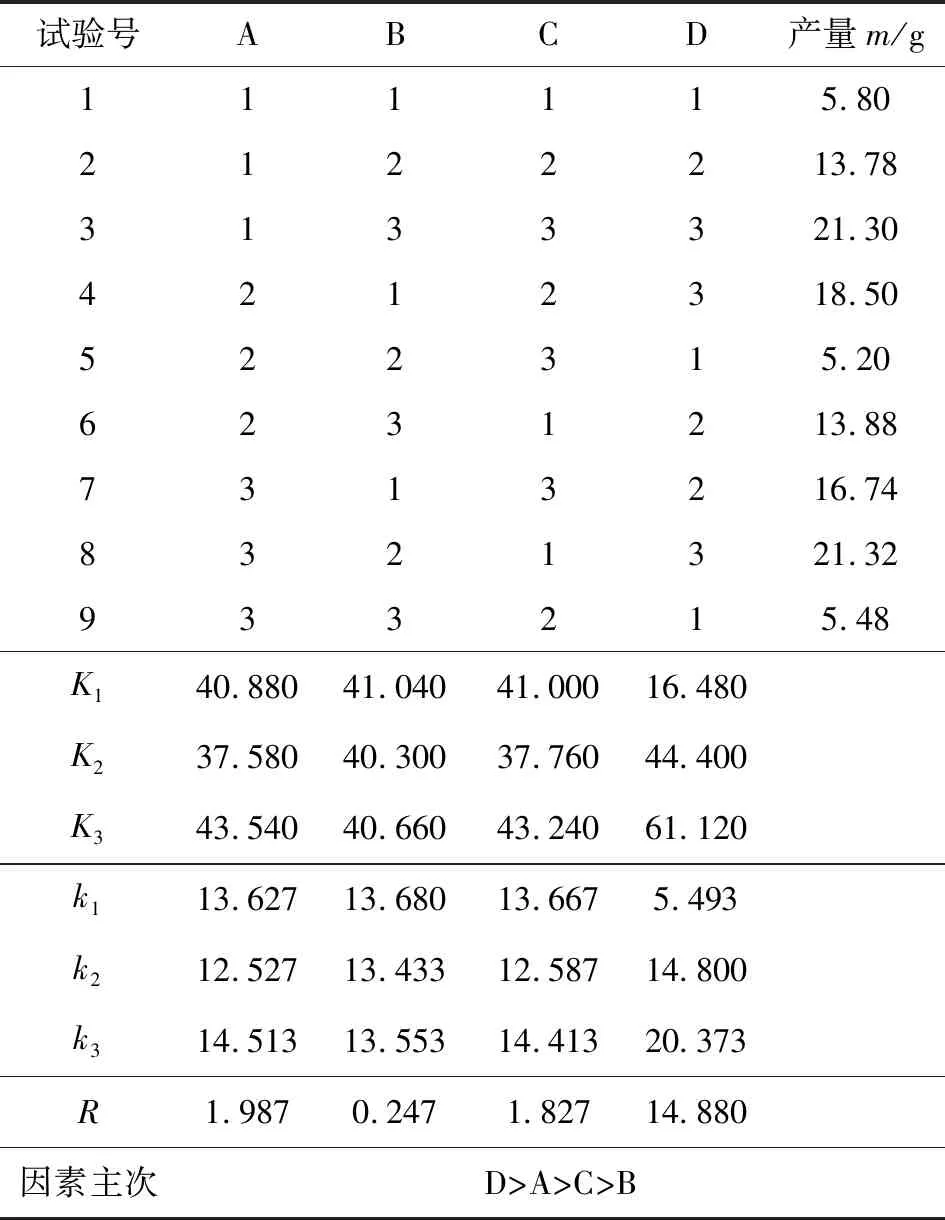

正交试验结果如表3所示。

表3 正交试验结果

从3可以看出:4个因素对酰胺化反应产量影响的主次顺序依次为摩尔比、时间、阻聚剂的量、温度。综合分析,选择最优反应条件方案为:投料摩尔比为1/3,阻聚剂质量分数0.5%,在120 ℃下反应6 h。

因为酰胺化反应为主要反应步骤,所以文中只对酰胺化反应做详细讨论。从正交试验结果可以看出,反应物摩尔比对反应结果影响较大,主要原因在于提高反应物浓度能够促进正反应的进行,符合动力学的一般规律。

2.2 两步反应产物的结构表征结果

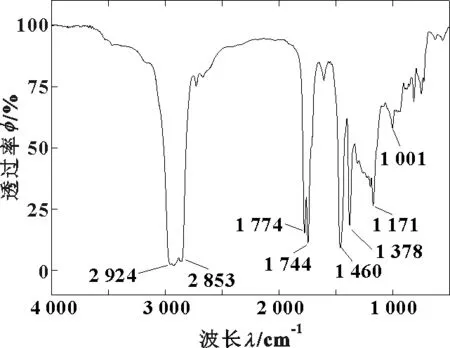

T746-Z的FT-IR谱图如图1所示,T746-Z的FT-IR谱图的各特征峰代表的结构如表4所示。

图1 十二烯基丁二酸二甲酯的FT-IR谱图

特征峰波长λ/cm-1解析2 924~2 853-CH3和-CH2-中C-H键的伸缩振动1 7741号CO的对称伸缩振动1 7442号CO的对称伸缩振动1 604CC的对称伸缩振动1 460-CH3和-CH2-中C-H键的变形振动1 378C-O-C的不对称伸缩振动1 171C-O-C的对称伸缩振动1 001CC-H中C-H键的面外弯曲振动

表4中1号峰和2号峰分别为两个不同位置酯基基团的羰基吸收峰,因为所处空间的不对称性产生吸收波长接近的两个不同的吸收峰。

上述研究表明,通过第一步酯化反应,得到一种含有两个酯基官能团的化合物,即十二烯基琥珀酸二甲酯。

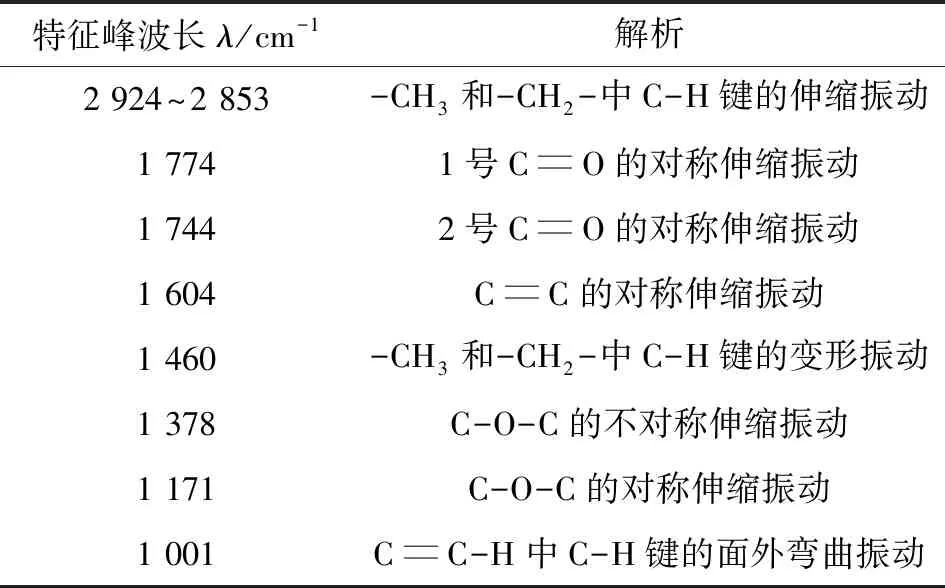

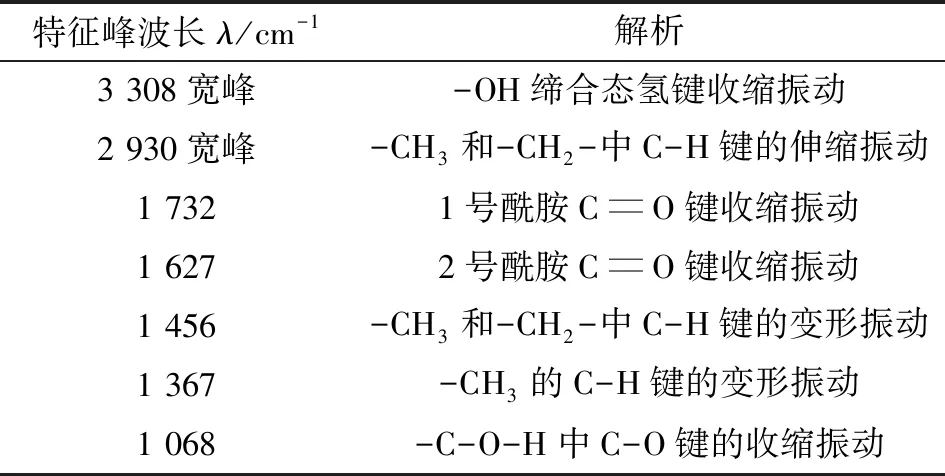

T746-X的FT-IR谱图如图2所示,T746-X的FT-IR谱图的特征峰代表的结构如表5所示。

图2 十二烯基丁二酸二乙醇酰胺的FT-IR谱图

特征峰波长λ/cm-1解析3 308宽峰-OH缔合态氢键收缩振动2 930宽峰-CH3和-CH2-中C-H键的伸缩振动1 7321号酰胺CO键收缩振动1 6272号酰胺CO键收缩振动1 456-CH3和-CH2-中C-H键的变形振动1 367-CH3的C-H键的变形振动1 068-C-O-H中C-O键的收缩振动

表5中1号峰和2号峰分别为两个不同位置酰胺基团的羰基吸收峰,因为分子末端中都存在-OH基团的影响,使两个酰胺基团上CO的吸收带发生红移,比理论波长稍大。

上述研究表明,酰胺化反应的产物是含有两个酰胺基团的化合物。

2.3 防锈性能试验结果及分析

2.3.1 单片试验

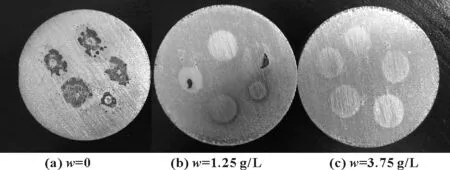

添加不同质量浓度T746-X防锈剂的半合成切削液稀释液,24 h单片防锈试验结果如图3所示。

图3 不同含量T746-X的单片防锈试验结果

由图3可以看出:不含有T746-X防锈剂的半合成切削液防锈效果很差,试片出现5个锈点;当T746-X防锈剂质量浓度为1.25 g/L的半合成切削液防锈效果一般,试片出现2个锈点,防锈等级为C级;T746-X防锈剂质量浓度为3.75 g/L的半合成切削液防锈效果较好,试片无锈点,防锈等级为A级。

可见,随着T746-X含量的增加,半合成切削液的防锈能力也得到了提高。但考虑到经济性与性能稳定性,防锈剂T746-X添加量选为3.75 g/L较为合适。

2.3.2 电化学测试

(1)塔菲尔极化曲线

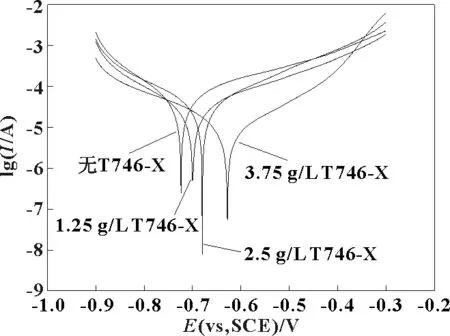

在室温条件下,分别测定试片在防锈剂T746-X质量浓度为0、1.25、2.5、3.75 g/L的半合成切削液稀释液和3.5%NaCl溶液的混合腐蚀体系中的塔菲尔极化曲线。结果如图4所示。其中:ICORR为腐蚀电流密度,E(vs.SCE)为腐蚀电位,bc为阴极斜率,ba为阳极斜率。可以看出,随着防锈剂T746-X含量的增加,极化曲线右移,腐蚀电位绝对值变小。

图4 不同条件下的极化曲线

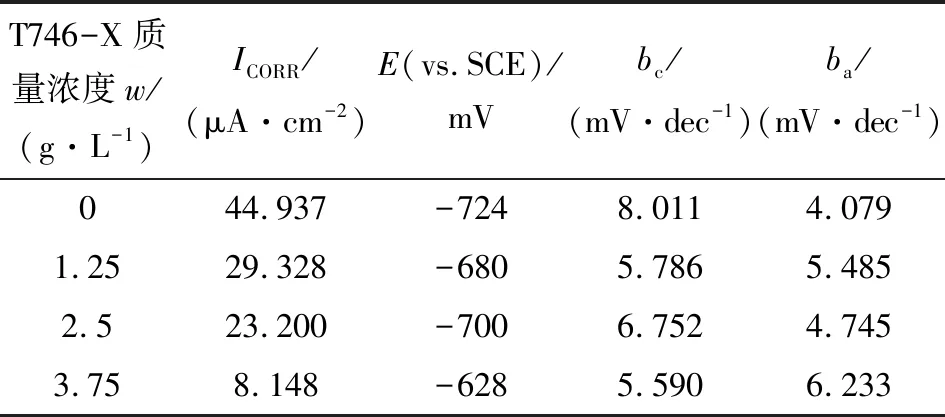

通过塔菲尔斜率外推法得到数据如表6所示。

表6 极化曲线参数

从表6中可以看出:随着防锈剂T746-X含量的增加,试片的腐蚀电流密度逐渐减小,腐蚀电位向正向移动;当防锈剂防锈剂T746-X质量浓度为3.75 g/L时,腐蚀电流密度最小为8.148 μA/cm2。说明随着防锈剂T746-X含量的增加,混合腐蚀体系对试片的腐蚀变弱;当T746-X质量浓度为3.75 g/L时,T746-X的缓蚀能力最强,测试效果与腐蚀性试验中单片试验的结论相同。

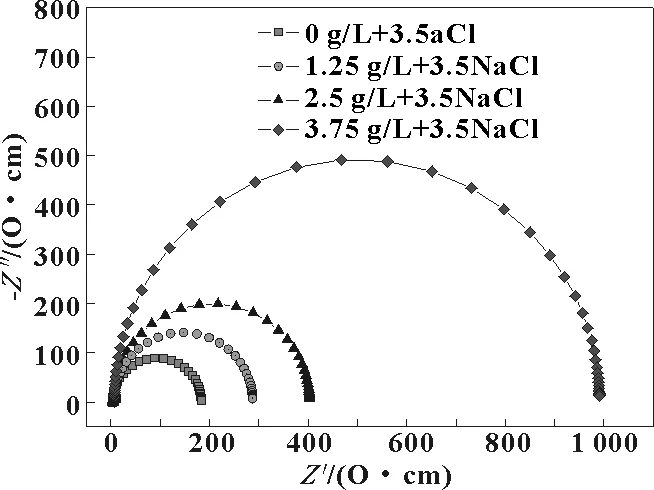

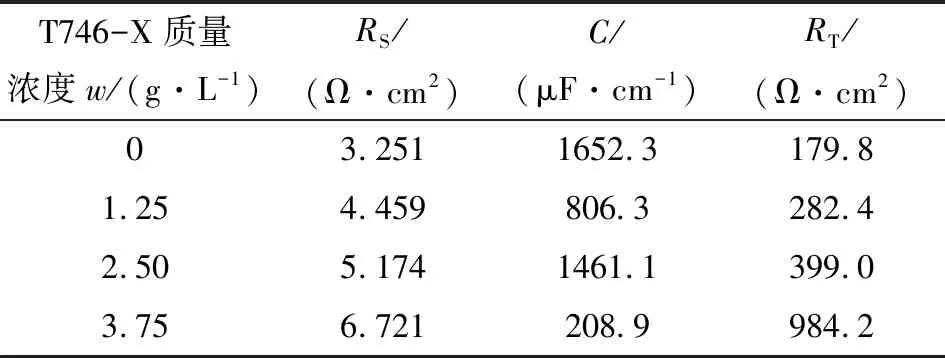

(2)电化学阻抗谱

图5所示为试片在添加不同浓度T746-X防锈剂的半合成切削液稀释液和3.5%NaCl溶液的混合腐蚀体系中的阻抗图谱,采用RC(R)等效电路进行模拟,其中RS为溶液电阻,RT为试片表面电阻,C为试片表面膜电容。如图5所示,随着防锈剂T746-X含量的增加,所对应的曲线半径增大,即容抗弧增大[12],说明随着防锈剂T746-X含量的增加,腐蚀溶液体系的腐蚀能力变弱,即金属的阳极溶解过程得到控制。当溶液中T746-X质量浓度为3.75 g/L时,溶液的腐蚀能力最弱,说明该质量浓度下T746-X防锈性能最好。

图5 不同条件下的交流阻抗谱

不同条件下的交流阻抗参数如表7所示,随着T746-X含量的增加,膜电阻RT增大,膜电容C降低小,防锈性能变好[13]。测试结果与塔菲尔极化曲线测试结果相同。

表7 交流阻抗参数

(3)防锈机制分析

T746-X的分子结构由含有-CON-、-OH极性基团和长链烃基的非极性基团组成。理论上[3],分子中的氮原子和氧原子的孤对电子可与金属表面有空轨道的铁原子产生吸附作用,阻止氧、水等分子与金属表面接触,起防锈作用。支链上两个羰基很强地吸附在金属表面,非极性基团烃基则垂直于金属表面,形成一层排列紧密的吸附膜,保护金属不被腐蚀。

如图5所示,随着防锈剂T746-X含量的增加,极化曲线右移,腐蚀电位正向移动,腐蚀电流密度减小,防锈剂通过抑制阳极过程而起缓蚀作用[14]。可认为该防锈剂属于阳极抑制型缓蚀剂,即防锈剂分子的极性基团在金属表面与铁原子产生吸附,阻住腐蚀的发生。

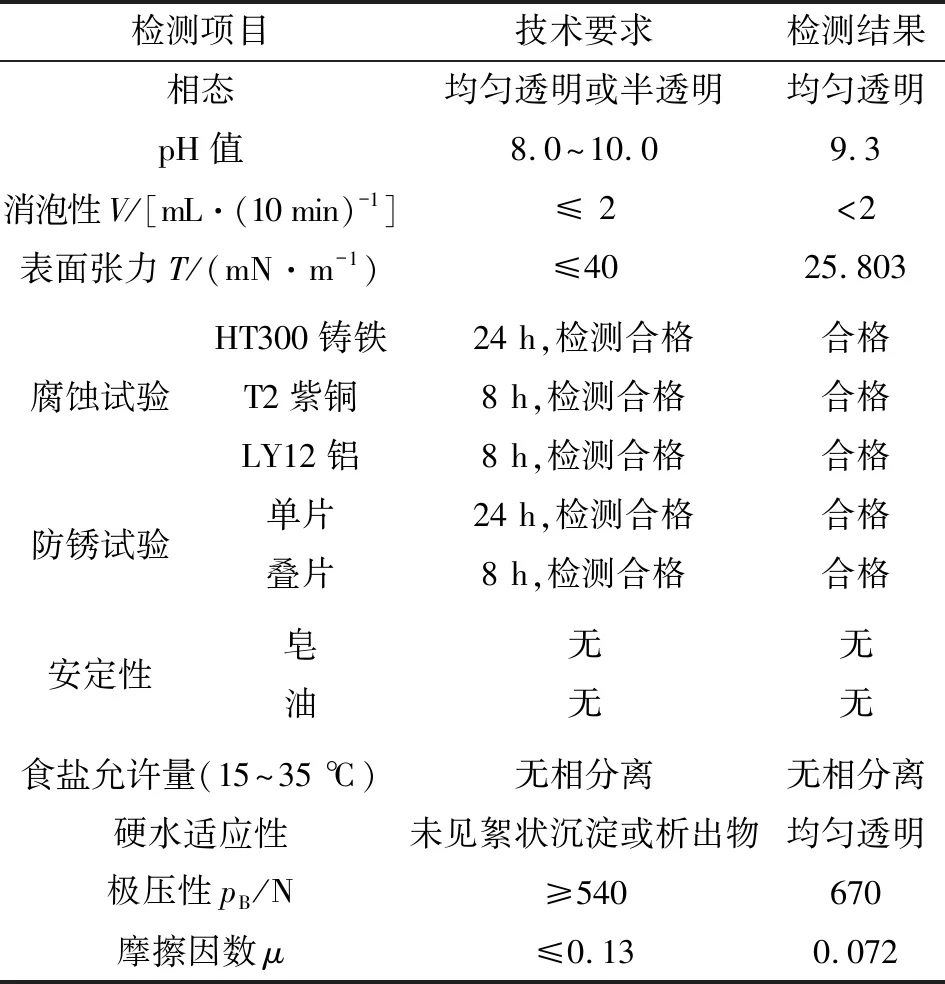

2.4 切削液综合性能评价

根据JB/T7453-2013半合成切削液行业标准,对T746-X质量浓度为3.75 g/L的半合成切削液的5%稀释液性能进行检测,结果如表8所示。可以看出,制备的半合成切削液各项目均符合行业标准要求,且部分性能优于技术要求。

表8 半合成切削液稀释液综合性能评价

3 结论

(1)采用两步法合成一种半合成切削液防锈剂十二烯基琥珀酸二乙醇酰胺(T746-X),对反应产物的结构表征证明了反应产物为一种脂肪烃醇酰胺类化合物。

(2)酰胺化反应条件的正交试验结果表明,投料摩尔比为1∶3,阻聚剂质量分数为0.5%,120 ℃下反应6 h,酰胺化反应收率最高。

(3)单片防锈试验结果表明:防锈剂T746-X具有良好的防锈性能,当防锈剂T746-X质量浓度为3.75 g/L时,防锈效果最佳。通过电化学测试方法的塔菲尔曲线法和交流阻抗谱验证单片试验结论。

(4)根据JB/T7453-2013半合成切削液行业标准,对防锈剂T746-X质量浓度为3.75 g/L的半合成切削液稀释液各项性能进行检测,各项指标均符合技术要求。