动力电池均衡控制系统设计

2019-07-01杨勇张菁钱潇潇

杨勇 张菁 钱潇潇

摘 要:针对新能源汽车中动力电池串联成组使用存在的不一致性以及电池管理系统中数据采集的实时性和精确性不高的问题,设计了一套完整的电池管理均衡控制系统,详细阐述了基于TI公司研发的专用电池监测芯片BQ76940为核心的电压采集电路、电流采集滤波、温度采集扩展电路、通信电路的设计,并采用Buck-Boost型均衡控制电路和过充过放保护电路来改善动力电池一致性差、过充和过放等问题,最后进行了实验测试,结果表明系统的可行性,实现了电池电压数据的准确实时采集,误差仅有±5 mV,并且均衡控制效果明显,延长了电池组的使用寿命。

关键词: 动力电池;Buck-Boost;BQ76940;电压采集;均衡控制

文章编号: 2095-2163(2019)03-0216-07 中图分类号: TM912 文献标志码: A

0 引 言

伴随着社会经济的发展,不可再生能源的消耗、环境污染问题接踵而至,新能源电动汽车已成为全球车企及科研机构的重点研究对象。锂离子电池因其高能量密度、充放电能力强等一系列优点,成为新能源汽车首选的动力源,在新能源汽车领域得到广泛应用[1-2]。但在汽车集成动力系统中一般需要高容量、高功率的动力源,需要选择数十节、甚至上百节的电池串联使用才能满足电动汽车功率和能量的需求,但由于锂电池自放电率、内阻、温度等特性差异所表现出的不一致性,极易造成电池的过充、过放,导致电池组的整体性能下降,循环使用寿命也因此大大缩短,电动车的维护成本增加,安全性也无法得到保障[3-8]。电池管理均衡控制系统主要用于对串并联连接的储能电池进行管理,使其电压等性能趋于一致,保证电池充放电阶段的能量相对平衡,因此设计合理的均衡控制系统对新能源汽车的研究与发展具有重要意义。

本文以TI公司研发的专用集成电池监测芯片BQ76940为核心,实现电池组电压的实时高精度监测,同时设计了温度采样扩展、电流采集滤波、保护电路、通信电路等硬件电路,采用Buck-Boost型均衡拓扑结构,并结合STM32单片机设计出了一套具有较高精度、可靠性的完整的电池管理均衡控制系统,再从实际应用的角度,测试了电压精度和均衡控制效果,有效提高了电池组的一致性。

1 系统总体方案设计

系统主要由MCU主控单元、数据采集单元、均衡控制单元、电池单元几部分构成。本设计以STM32F407VET6为主控制芯片,通过分析和处理由BQ76940芯片为核心的数据采集单元实时监测到的电池工作参数,根据均衡控制策略判断电池组一致性状况,并产生相应的PWM控制信号控制均衡单元中的MOSFET开断,以此实现电池组的有效管理,均衡控制系统整体框架如图1所示。

2 系统硬件电路设计

2.1 MCU主控单元

主控芯片选择了ST公司M4系列的32位高性能微处理器STM32F407VET6,该单片机具有高性能、低成本和低功耗的优势,拥有192 KB的SRAM以及512 KB~1 MB的FLASH;包括2个可用于电机PWM控制的高级定时器、12个基本定时器等资源;还具有多达15个标准和高级功能的通信接口,支持UART/USART、SPI、I2C以及CAN通信;提供3个12位ADC,2个12位DAC,一个低功耗的RTC,很好地满足了控制系统的设计要求[9-11]。

2.2 电源电路

系统外接12 V的直流稳压电源,通过DC-DC降压芯片TPS5431将12 V转变成5 V,5 V为运算放大器等数字器件供电;利用LDO芯片AMS1117将5 V电源转变3.3 V,为MCU及其他控制电路供电,如图2所示,其中电源地和模拟地之间串联一个0 Ω的电阻,能够有效抑制环路電流,抑制噪声,同时也为了在PCB布线的时候更容易区分数字地和模拟地。

2.3 电压采集电路

本设计选用BQ76940作电压采集,这是TI公司针对电池管理系统而研发的专用集成芯片,单个芯片可测量多达15节电池电压值,并且具有平衡电量、输出电源稳压等独有特性。每个BQ769x0系列芯片都集成14位ADC,可获取电芯电压、热敏电阻、芯片或锂电池温度等关键系统技术参数。对于每个连续的5个单元组(VC1~VC5,VC6~VC10,VC11~VC15),当该特定组中的单元没有被平衡时,每个单元50 ms测量一次,并且每250 ms可获得完整更新。50 ms的测量时间大大有助于消除嘈杂环境中出现的混叠效应。其中输入电压与ADC读数转换公式可表示为:

其中,GAIN和OFFSET分别以uV/ LSB、mV为单位存储。基于专用集成芯片电压采集原理如图3所示。

为滤除高频杂波成分,保证采集信号的稳定性和有效性,每一路采集到的电压信号都需要经过一个1 K电阻与1 uF电容组成的RC低通滤波电路引入到VCx引脚后进行A/D转化,同时为了避免过充电压和浪涌电流对A/D集成电路或者芯片产生损害,在芯片每两个VCx引脚之间都连接了一个稳压二极管,电路如图4所示。

2.4 电流采样滤波电路

电流信号经精密采样电阻分压输入至放大器同相输入端,采集数据通过LM358双运放组成的多阶低通滤波器输入至MCU的PA0引脚中,多阶滤波器的设计使得采集精度大大提高,电路如图5所示。

2.5 温度采样扩展电路

在充放电阶段,无论是工作状态温度、还是环境温度的变化都对锂电池的性能有着较大的影响,导致电池电压的检测出现较大的偏差,均衡效果受到影响。BQ76940最多直接支持3个热敏电阻的连接,如果需要多温度点的采集则必须选用多路选择器拓展温度通道,所以本设计将热敏电阻作为传感器,采用74HC4051高速CMOS器件设计了8路温度采集通道,通过3个数字选择端和1个低有效使能端选择温度采集点,合成信号由LM358组成的跟随器进行缓冲送入PA1引脚,如图6所示。

2.6 均衡电路

本设计采用基于单个Buck-Boost电路联合改进形成的控制电路,如图7所示。该拓扑结构的优点在于:开关器件少,拓扑结构简单,控制策略有效易行;损耗低,效率可观;能实现动态均衡;易于扩展和模块集成化。

以3节电池为例,其基本原理是将电感作为储能和能量转移元件,当单体电池B1电压高于B2时,MCU产生占空比和频率一定的PWM信号施加在MOSFET上,当T1闭合时,电池B1、开关管T1和电感L1组成通路,L1在T1闭合期间储能,电感电流持续上升,当T1截止关断时,L1储藏的能量会经过续流二极管D2为B2充电。其中,C1、C2、C3为高频滤波电容,在能量传输转移的过程中为均衡系统滤除杂波,同时在电路中并联消磁电阻R1,R2,加强均衡控制电路的稳定性,做到双重保护。

2.7 MOSFET驱动电路

因为MOS管有一定的开断时间,在高频开关电路中会有较大开关损耗,而且MCU芯片的输出IO口的PWM波电平电压较低,达不到MOSFET的驱动电压,所以需要加入驱动电路设计。

设计采用高速驱动芯片1EDI20N12AF,该芯片具有单通道隔离门极驱动,输出电流峰值可达4A,驱动能力满足要求。MCU产生的PWM波经1EDI20N12AF的2号脚输入,6脚与7脚输出驱动FDD8424型功率开关,由于MOS管栅源级之间存在寄生电容,所以并联电阻R1,使MOS管在关断期间能快速放电,防止MOS管误导通现象发生,电路如图8所示。

2.8 通信电路

BQ76940与MCU之间是通过I2C进行通信的,本设计采用TCA9517双通道双向缓冲器提高数据传输的有效性和抗干扰性。TCA9517驱动芯片不仅能够缓冲I2C双向线上的串行数据(SDA)和时钟(SCL)信号,同时还能保持I2C系统所有的工作模式和特性,实现信号稳定有效的传输,电路如图9所示。

2.9 保护电路

由于均衡充放电过程中可能会出现过电流等现象,致使系统的稳定性得不到保障,所以必须设计保护电路,如图10所示。S-8255A是一款具有内置高精度的电压检测電路和延迟电路的芯片,该芯片可以监测3~5节串联电池,过充检测电压范围在3.5~4.4 V左右,精度可达±20 mV。正常工作状态下,CO和DO端输出电压都为“H”状态,MOSFET导通,发光二极管关闭,当电池超过额定电压时,CO端输出“L”状态,DO输出“H”状态,此时Q2截止,Q4导通,发光二极管点亮报警,并禁止电池充电。

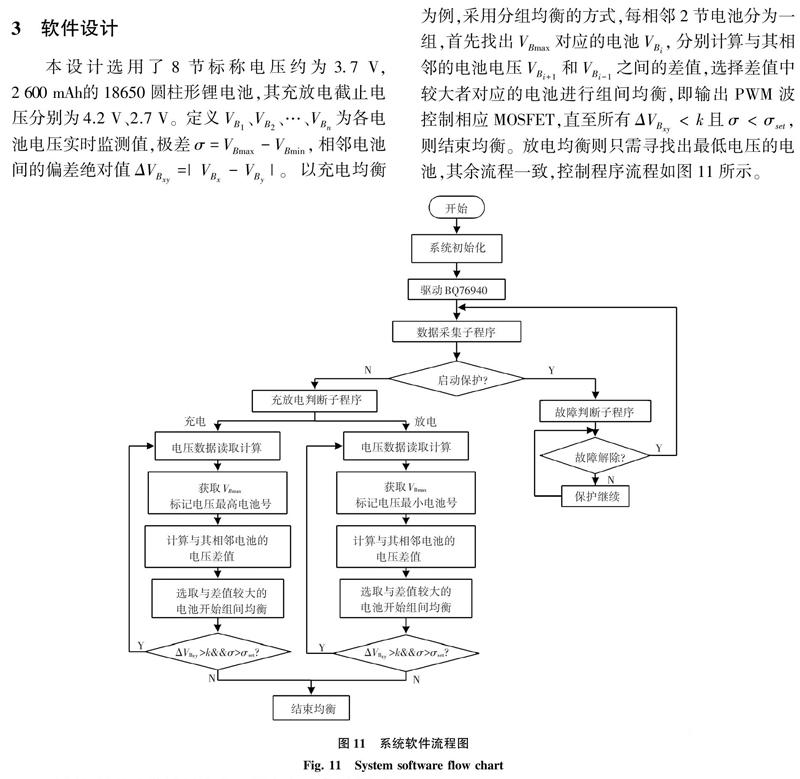

3 软件设计

本设计选用了8节标称电压约为3.7 V,2 600 mAh的18650圆柱形锂电池,其充放电截止电压分别为4.2 V、2.7 V。定义VB1、VB2、…、VBn为各电池电压实时监测值,极差σ=VBmax-VBmin,相邻电池间的偏差绝对值ΔVBxy=|VBx-VBy|。以充电均衡为例,采用分组均衡的方式,每相邻2节电池分为一组,首先找出VBmax对应的电池VBi,分别计算与其相邻的电池电压VBi+1和VBi-1之间的差值,选择差值中较大者对应的电池进行组间均衡,即输出PWM波控制相应MOSFET,直至所有ΔVBxy 采用极差值法能够最大化地提高电池容量利用率,通常情况下为保证系统能快速进入工作状态,k值应设定较小,但考虑到系统的稳定性,避免反复出现均衡条件的判定,而且受电压采集精度的限制,k值不宜取太小,一般选择采样精度的2倍左右,本系统中设定值为10 mV。 4 系统实现与实验结果分析 4.1 系统设计实现 本文以8节电池组成的电池组作为实验研究对象,测试平台构建如图12所示。实验中,稳压电源可以通过编程实现恒压、恒流、恒功率、脉冲电流等多种充放电形式,所以既可作为系统的供电电源,也可以作为电池组的充放电电源。 4.2 电池电压精度测试 实测电池电压值是最直观反映动力电池当前工作状态的精确量,其测量的准确性会直接影响均衡效果。分别用精密万用表以及以BQ76940为核心的电压采集单元采集的电池电压值,数据对比见表1。采集误差在±5 mV之内,精度在±0.15%以内,满足设计指标要求。 4.3 均衡实验测试 第一次测试不加入均衡控制系统,直接接入电子负载进行恒流放电试验,每隔5 min记录上位机显示的数据,测试时间60 min。第二次实验将8节电池充放电微调至与初始试验时相同大小的电压,然后加入均衡控制系统,对比数据见表2。 可以看出,未均衡组电压最大值为3.121 V,最小值2.712 V,其差值已达将近0.4 V,与之对应的均衡电池组,极差仅在20 mV之内,一致性得到明显改善。为了更直观观察均衡效果,将所有时间点记录进行数据统计并计算电压标准偏差值,来反映电池组的离散程度,趋势如图13所示。 可以观察出,加入均衡控制单元后,在其放电阶段,各电池之间的电压差距明显减小,且稳定在一定范围内,保障了电池组的一致性,避免了过放现象的出现。 5 结束语 针对串联成组使用的电池存在的不一致性以及电池管理系统中数据采集单元精确性不高的问题,本文以STM32F407和BQ76940芯片为核心,采用Buck-Boost非能耗型均衡拓扑结构设计了数据采集和均衡控制系统,并搭建了8节18650锂电池测试平台进行实验,实验结果表明系统稳定性好、测量误差小,精度高,且均衡效果显著,极大地提高了电池组一致性。使用专用集成电池监测芯片可以大大减少元器件数量的使用,简化电路板设计的空间,对新能源汽车的电池管理系统研究具有一定的参考意义和工程应用价值,但在均衡效率方面还有进一步研究和优化的空间。 参考文献 [1]李建辉, 王彩申, 林心笑. 基于Buck-Boost锂离子电池组均衡电路设计[J]. 自动化与信息工程, 2017,38(1):13-17. [2]鲁文凡, 吕帅帅, 倪红军, 等. 动力电池组均衡控制系统的研究进展[J]. 电源技术, 2017,41(1):161-164. [3]安富强. 电动车用锂离子电池的一致性研究[D]. 北京:北京科技大学,2017. [4]谢凯, 潘明, 张向文. 电动汽车动力电池主动均衡控制设计[J]. 计算机仿真, 2017, 34(6):156-161. [5]窦汝振, 翟世欢, 赵钢. 动力电池组电压采集及均衡控制策略研究[J]. 电测与仪表, 2015, 52(2):90-94. [6]李锐华, 李冀, 胡波,等. 基于Buck-Boost变换器的磷酸铁锂电池串联电压均衡优化策略[J]. 电气技术, 2018, 19(3):1-7. [7]李文辉, 冉峰, 徐浩, 等. 一种动力锂电池管理系统的研究与设计[J]. 工业控制计算机, 2015,28(8):161-162,164. [8]张彦会, 孟祥虎, 肖婷, 等. 一种主从式电池管理系统的设计[J]. 广西科技大学学报, 2015,26(3):60-64. [9]肖林京, 常龙, 张瑞雪, 等. 基于LTC6803串联锂电池组电压检测及均衡系统[J]. 测控技术, 2015, 34(4):43-46,50. [10]夏骏, 杜明星, 刘斌. 基于LTC6802的电动汽车电池管理系统均衡控制及硬件设计[J]. 天津理工大学学报, 2016, 32(4):20-23,33. [11]杨洁, 廖俊杰, 谷肖飞, 等. 基于STM32F407+BQ76PL536的电池管理系统设计[J]. 电源技术, 2018,42(11):1640-1643.