高速铁路无砟轨道-桥梁结构动力响应试验研究

2019-07-01李志明唐钱龙

李志明,唐钱龙

(1. 南昌公路桥梁工程有限公司,江西 南昌 330077; 2. 中南大学 土木工程学院,湖南 长沙 410075)

0 引 言

“四纵四横”高速铁路主骨架线路的开通运营,标志着中国高速铁路建造技术达到了新的高度。为保证高铁运营的安全稳定,越来越多高铁线路采用“以桥代路”[1]的修筑模式,如京沪线桥梁占线路长度比例达80%以上[2]。由此,桥梁工程成为了铁路建设的重要一环,而桥上无砟轨道铺设也成为其主要关键技术。无砟轨道-桥梁结构在高速行车荷载的冲击下,过大变形及振动都会危及列车行车安全[3],充分了解无砟轨道-桥梁结构在列车行车激励下的动力响应显得尤为重要。

关于高速列车作用下的无砟轨道-桥梁结构动力响应问题,HE Xia等[4]建立了较为完善的力学模型;郜新军、盛兴旺等[5-6]从数值仿真角度对轨道-桥梁结构的动力特性及其影响因素等进行研究。除此以外,现场试验的开展为无砟轨道-桥梁结构动力响应研究提供宝贵数据。蔡超勋等[7]针对重载列车作用下的简支梁动力响应进行测试,得到梁体挠度、应变与大轴重列车加载的关系;黄志斌等[8]以福建南平建溪特大桥为研究对象,现场测试了32 m简支箱梁时的梁-轨动力响应;刘鹏辉、杨宜谦等[9-10]基于多条高铁测试数据,对设计速度200~250 km/h及300~350 km/h的简支梁动力响应进行了统计分析。

然而,依靠现场测试手段对无砟轨道-桥梁结构动力响应方面的研究依然较少,特别是针对轨道与桥梁协调变形方面的试验研究更加少见。以沪昆高铁某无砟轨道-桥梁结构为研究对象,布设精密监测元件建立多断面多结构监测系统,对无砟轨道结构层与桥梁在列车行车激励下的动力响应进行测试,获得不同行车速度下无砟轨道-桥梁各结构层的振动加速度及梁体动位移响应规律,同时深入分析轨道结构-桥面协调变形特性,进一步为高铁桥梁工程设计提供参考。

1 试验设计

1.1 工点概况

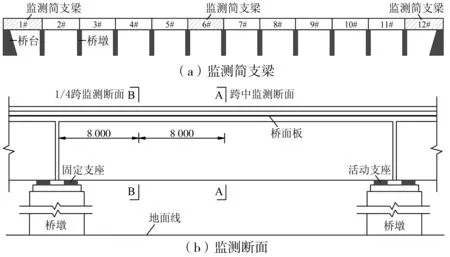

沪昆高速铁路线路全长2 252 km,线上设计速度300~350 km/h,使用CRH380A(L)、CRH380B(L)等动车组车型。笔者选择沪昆高铁某无砟轨道桥梁处的三孔简支箱梁为研究对象,如图1。桥梁全长400.0 m,桥跨布置为12×32 m,全桥均采用高速铁路中常用32.0 m标准跨径无砟轨道预应力混凝土简支梁桥,截面类型为单箱单室等高度简支箱梁,桥梁净宽12.0 m,防护墙内侧净宽8.8 m;中心处梁高3.05 m,两侧处梁高3.078 m;梁长32.5 m,计算跨度31.5 m,图2为典型桥梁横截面。桥墩采用圆端形桥墩,高度较小,基本约为3.2~4.8 m,桥台采用矩形空心台,基础采用直径1.0 m的钻孔桩,桩长约为21~23 m。

图1 测试大桥Fig. 1 The monitored bridge

高速铁路桥上轨道采用CRTSⅡ型板式无砟轨道(图3),无砟轨道由钢轨、弹性扣件、预制轨道板、砂浆调整层及支承层等部分组成,其结构尺寸见图2。轨道板厚度200 mm,宽度2 550 mm,采用预应力钢筋进行加固,混凝土设计强度为C55,砂浆层厚度30 mm,采用水泥乳化沥青砂浆,主要起到防震以及黏结轨道板与底座板的作用;底座板厚度300 mm,钢筋混凝土结构。

图2 桥梁典型横截面(单位:mm)Fig. 2 Typical cross-section of bridge

图3 桥上CRTSⅡ型板式无砟轨道Fig. 3 CRTSII slab ballastless track

1.2 监测系统

选用标定后的精细监测元件及仪器,在高速铁路列车运营天窗期,进场对典型桥梁断面的钢轨、轨道板、道床板、桥梁等不同结构部位布置振动加速度与振动位移监测元件,测试不同车型、不同时速列车激励下无砟轨道-桥梁系统的动力响应。

为考察桥梁不同桥跨以及桥跨不同典型断面的动响应规律,选择与两端桥台分别相接的两孔简支梁及中间一孔简支梁为测试对象(图4),对选定的3个简支梁桥跨1/4跨、1/2跨(跨中)等关键断面处布置监测元件,建立多断面多结构层的监测系统,不同断面元件详细布置见图5。

图4 桥跨监测布置Fig. 4 Bridge span monitoring arrangement

2 监测数据验证

通过加速度传感器与速度传感器可以监测得到列车激励下不同监测断面及不同测点的加速度与速度振动响应情况。然而由于某些偶然因素(比如元件松动、元件安装不当等),导致部分监测元件测得信号出现异常。为校核监测点信号数据,利用DASP软件对比监测点的原始速度时程曲线与该点由加速度曲线积分得到的速度时程曲线,倘若两速度曲线的幅值及振动规律基本一致,则可说明此点信号数据可用,如果出现较大偏差,说明该测点的加速度传感器或者速度传感器已经出现问题。

图6 监测信号验证Fig. 6 Monitoring signal verification

`图6(a)为桥面某监测点在8编组列车通过时得到的速度时程曲线S1,图6(b)为该桥面监测点加速度曲线一次积分后得到的曲线S2。由图可知,S1曲线最大速度为1.37×10-3m/s,而且轮对效应非常明显,S2曲线最大速度为1.31×10-3m/s,轮对效应出现的时间节点与S1曲线时间节点基本一致,因此可以认为原始速度监测曲线和积分得到的速度曲线吻合,该点监测数据有效。采用此种方法可有效剔除异常数据。

3 试验成果分析

运用上述验证手段对行车激励下无砟轨道-桥梁系统动力响应监测数据进行有效校对,进一步对轨道-桥梁系统在不同车速下的振动加速度与振动位移进行统计,分析不同车速下各结构层的振动响应及其衰减特性以及轨道结构与桥面的协调变形特性。

3.1 加速度响应分析

列车激励作用对轨道及桥梁结构产生的动力冲击,不仅影响轨道及桥梁结构的工作性能及使用寿命,并且对列车的运行安全及乘客舒适性产生不利影响。为了尽量避免这种不利影响,《高速铁路设计规范》中规定:桥面竖向振动加速度要小于5 m/s2。可见,振动加速度是轨道结构及桥梁动力特性的关键控制指标。选取CRH380A-001列车经过的测点监测数据进行统计整理,深入分析竖向、横向振动加速度响应规律。

3.1.1 竖向振动加速度

图7为典型测点竖向振动加速度时程曲线图。当轮对经过测点时刻,测点出现振动峰值,此为“轮对效应”。图7(a)为钢轨测点加速度时程曲线,时程曲线“轮对效应”明显,中间车厢相邻转向架产生振动叠加,比车头、车尾单转向架振动加速度稍大,最大值约1 300 m/s2;图7(b)为轨道板测点加速度时程曲线,轨道板与钢轨振动规律基本一致,由于动力波在路基结构层传递过程中的能量衰减,同时受轨道板尺寸结构及材料特性影响,各时刻振动加速度较钢轨要小,“轮对效应”更不明显,轨道板竖向振动加速度最大值约为30 m/s2。

图7 典型测点竖向加速度时程曲线Fig. 7 Vertical acceleration time-history curve of typicalmeasuring points

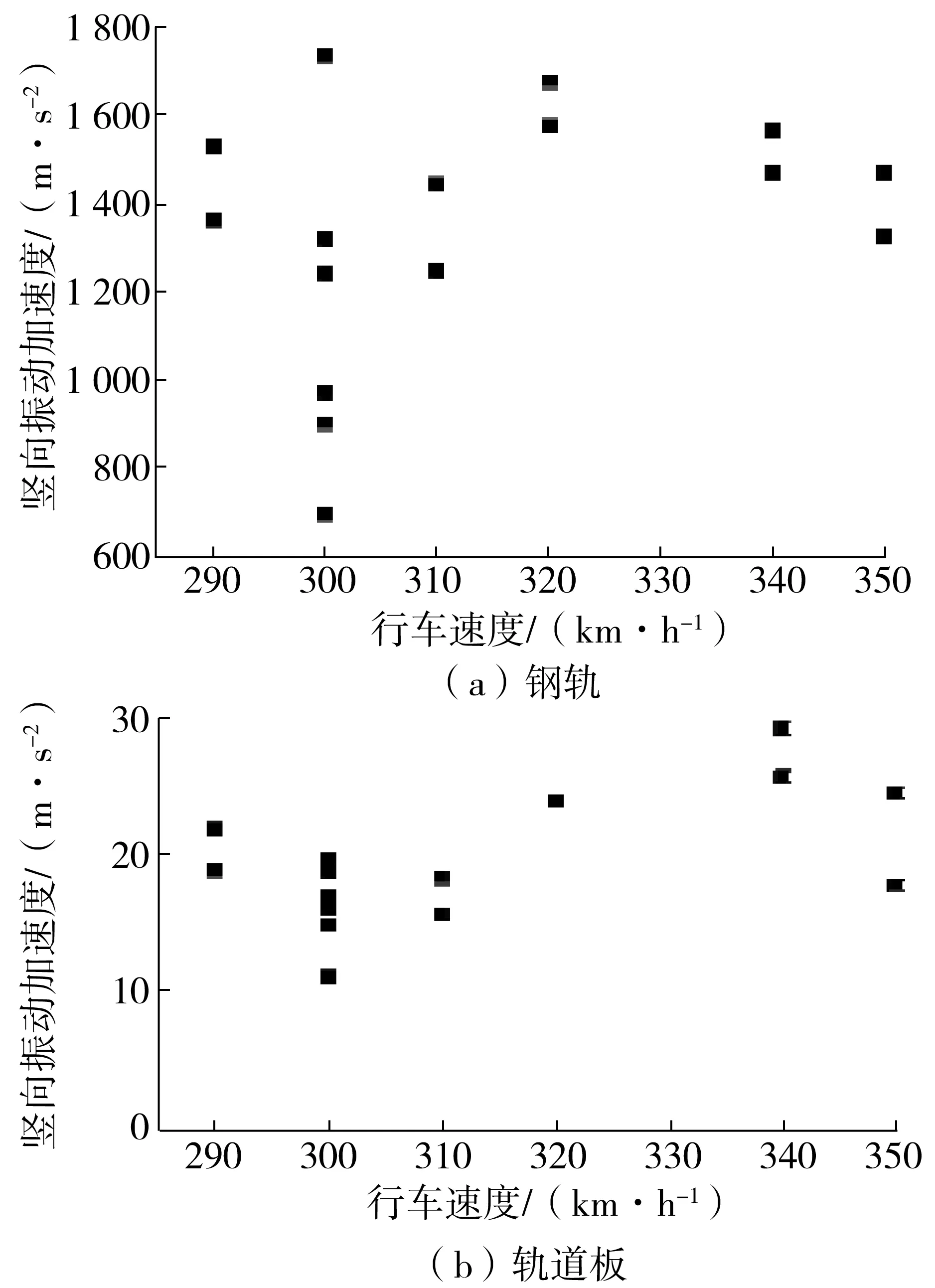

图8为6#简支梁跨中各结构层在不同行车速度下的竖向振动加速度测值。由图8可知,在行车速度为290~350 km/h情况下,钢轨、轨道板、底座板及桥面竖向振动加速度与行车速度的相关关系规律基本一致,即随着列车行车速度的增大而增大,并且在列车速度320~340 km/h之间达到峰值,峰值后随着列车速度的继续增大而在一定范围内维持不变,这与文献[6]研究结论一致。钢轨竖向加速度平均值在1 500 m/s2左右,而轨道板、底座板及桥面平均值相继为24、1.7、0.7 m/s2左右,可见,钢轨与轨道结构层的振动加速度响应数量级相差较大,而桥面振动加速度小于5 m/s2,满足《高速铁路设计规范》。

图8 不同行车速度下跨中结构各层的竖向振动加速度Fig. 8 Vertical vibration acceleration of stratums of mid-span structures at different vehicle speeds

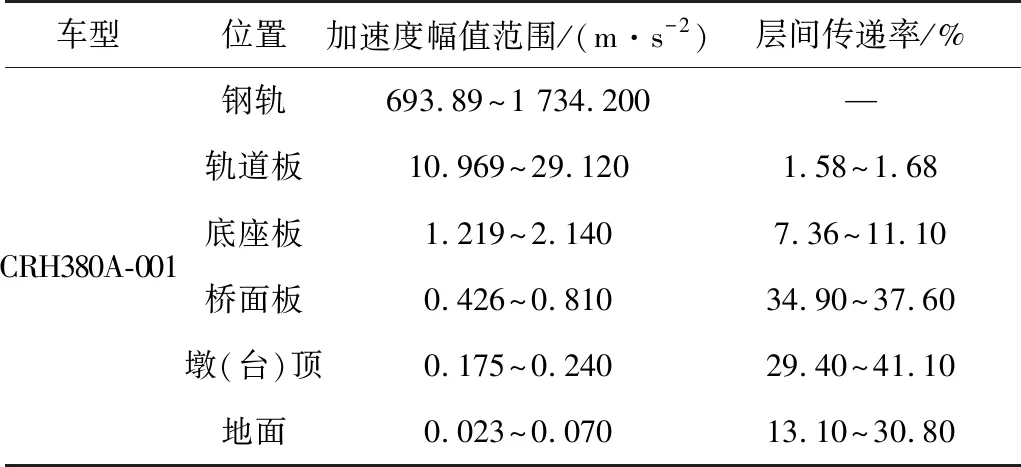

表1给出了6#跨中竖向振动加速度幅值范围及结构层间传递率。由表1可知,在CRH380A-001综合检测列车激励作用下,钢轨、轨道板、桥面板、桥面、墩台及地面均产生不同程度的振动,其中梁体跨中钢轨竖向振动加速度幅值高达693.89~1 734.20 m/s2,其传递给轨道板和底座板的传递率小于2%和12%,其余各层间传递率略高但均小于42%。由此可见,受扣件阻尼及轨道结构材料动力性能影响,钢轨传递给轨道及桥梁结构的振动能量衰减很大。

表1 跨中竖向振动加速度幅值及层间传递率Table 1 Acceleration amplitude and interlayer transfer rate of vertical vibration in mid-span

3.1.2 横向振动加速度

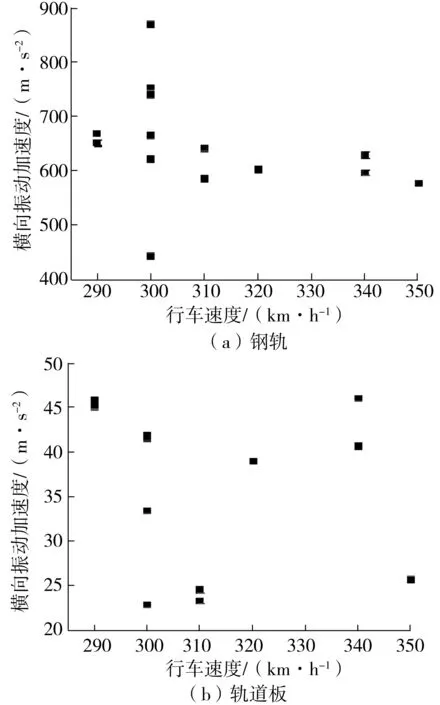

图9给出了6 #各结构层的不同行车速度下横向振动加速度的变化情况。在行车速度为290~350 km/h情况下,各结构层横向振动加速度响应数量级与竖向振动加速度基本一致,并且钢轨振动加速度明显大于轨道各结构层振动加速度;另外钢轨及各结构层横向振动加速度小于竖向振动加速度,与行车速度没有明显相关关系。梁体跨中钢轨横向加速度幅值为441 ~870 m/s2,见表2,其传递给轨道板的传递率为1.9%~5.3%,比竖向加速度传递率稍大,传递给底座板的传递率为3.5%~9.2%,比竖向加速度传递率稍小,其余各层间传递率略高但均小于63%。

图9 不同行车速度下跨中结构各层的横向振动加速度Fig. 9 Transverse vibration acceleration of stratums of mid-span structures at different vehicle speeds

车型位置加速度幅值范围/(m·s-2)层间传递率/%CRH380A-001钢轨441.230~869.980—轨道板8.420~46.0101.9~5.3底座板0.776~1.6003.5~9.2桥面板0.357~0.64440.2~46.0墩(台)顶0.223~0.33952.7~62.4地面0.023~0.07810.3~22.9

3.2 梁体竖向动位移响应分析

针对无砟轨道结构动力变形方面的研究较多[11-13],而梁体动力变形的试验研究成果并不多见。桥梁作为轨道结构的下部支承,其结构变形直接影响到行车的安全性与舒适性,因此《高速铁路桥梁设计规范》对高速铁路桥梁的变形提出了严格的要求。结合试验测试数据,考虑到梁体横向动位移很小且无特别明显规律,故以下针对梁体竖向动位移响应进行分析。

图10给出了1#、6#及12#桥跨梁体测点在不同行车速度下的竖向动位移测值,其中图10(a)为梁体跨中竖向动位移,图10(b)为梁体1/4跨竖向动位移。当测试列车以5 km/h速度通过桥梁时,由于列车速度很小,其引起梁体惯性力作用也很小,因此,可认为1#孔、6#孔、12#孔梁体跨中截面的动位移为准静态竖向位移,其值分别为-0.541、-0.500、-0.527 mm。由图10可知,在行车速度为290~350 km/h情况下,梁体跨中及1/4跨测点竖向动位移与列车行车速度没有明显相关关系,不同桥跨竖向动位移在320~340 km/h达到最大值,达到最大值后随着车速的增加不再增加。1#、6#及12 #桥跨跨中竖向动位移测值在-0.439~-0.567 mm范围内变化,1/4跨竖向振动位移幅值范围为-0.226~-0.426 mm,其中6 #桥跨跨中竖向动位移值普遍比1 #及12 #桥跨要小,而1/4跨竖向动位移值比1#及12#桥跨要大,这可能由不同桥跨结构差异导致(1#、12#桥跨连接桥台,而6#桥跨处于桥梁中间)。

图10 梁体竖向动位移与行车速度关系Fig. 10 Relationship between vertical dynamic displacement of beam body and vehicle driving speed

为了进一步分析梁体在不同行车速度列车作用下的变形特性,图11分别绘制了1#、6#和12#的梁体跨中及1/4跨竖向动位移最大值与行车速度的关系。由图11可知,在行车速度为290~350 km/h情况下,跨中与1/4跨竖向动位移最大值与受行车速度的影响不大,竖向动位移最大值随行车速度的增加而基本与准静态位移持平,跨中竖向动位移最大值为1/4跨的1~2倍,其中1#、6#及12#梁体跨中最大竖向动位移分别为-0.554、-0.506、-0.567 mm,1#、6#及12#梁体1/4跨最大竖向动位移分别为-0.372、-0.426、-0.407 mm。《高速铁路桥梁设计规范》中规定高速铁路桥梁在列车时速350 km/h下竖向最大位移不能超过L/1 600=0.02 m(L为跨度,文中取32 m),可见该高速铁路桥梁满足设计规范要求。

图11 梁体竖向动位移最大值与行车速度关系Fig. 11 Relationship between maximum vertical dynamic displacement of beam body and vehicle driving speed

3.3 轨道结构-桥面协调变形分析

在行车激励作用下,由于无砟轨道结构轨道板与底座板以及底座板与梁体在结构尺寸、结构刚度等方面的不同,不同结构层会产生变形差异,劣化轨道工作性能。通过在轨道板与底座板间、底座板与桥面板间布置差动式位移传感器,获得列车过桥时各结构层间的相对动位移,揭示不同行车速度条件下轨道结构-桥面的协调变形特性。

3.3.1 轨道板-底座板相对位移

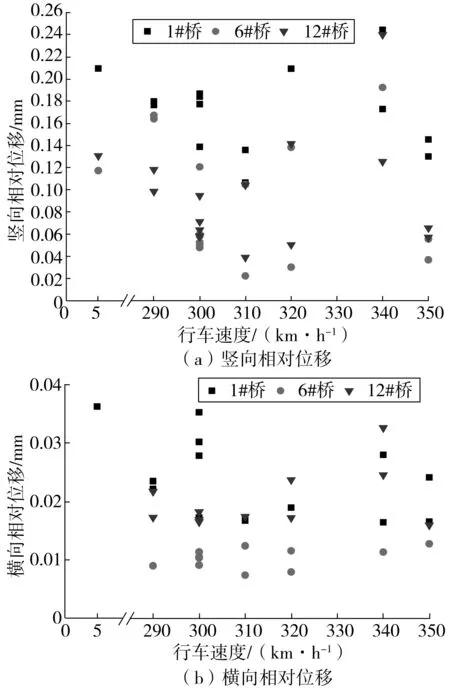

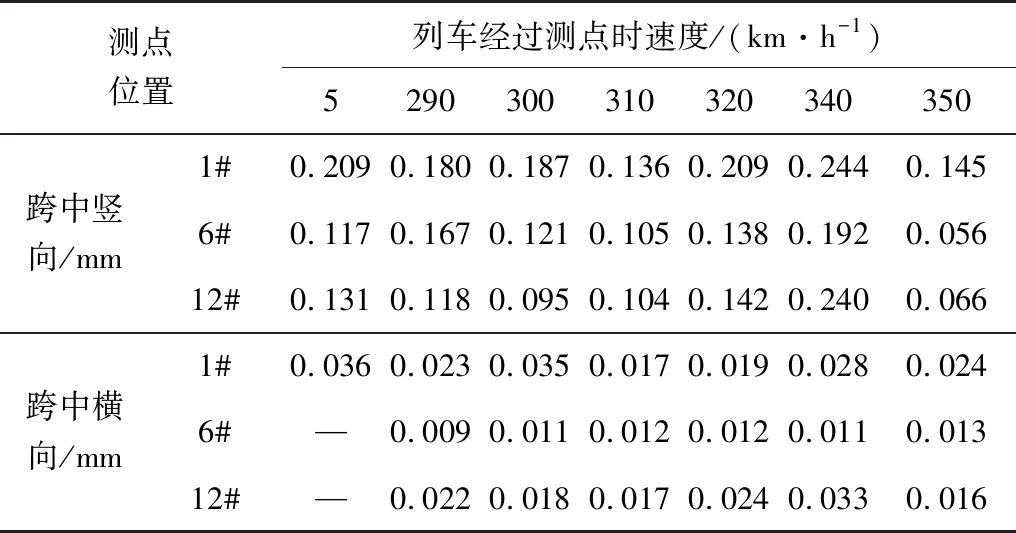

图12给出了1#、6#及12#简支梁测点轨道板-底座板的竖向及横向相对动位移值。由图12可知,在行车速度为290~350 km/h情况下,轨道板-底座板竖向相对动位移随行车速度的增大总体上呈现先增大后减小趋势,并且在列车速度330~340 km/h达到最大值,但有部分离散点;轨道板-底座板竖向相对动位移在0.02~0.244 mm幅值范围内变化,1#跨测值总体上要稍大于6#及12#测值。而轨道板-底座板横向相对位移与行车速度没有明显的相关关系,这与列车激励荷载主要为竖向荷载有关,其值在0.008~0.024 mm范围内变化,明显要小于竖向相对动位移,同时6#跨测值总体上要稍小于6#及12#测值。

表3统计出了1#、6#及12#简支梁测点轨道板-底座板的竖向及横向相对动位移的最大值。由表3可知,在行车速度为290~350 km/h情况下,1#、6#及12#简支梁跨中竖向相对动位移最大值在0.095~0.244 mm之间变化,并且随着行车速度的增加总体呈现增大后减小趋势,在车速320~340 km/h之间达到最大值,为0.244 mm;不同车速下跨中横向相对动位移最大值在0.009~0.035 mm之间变化,与行车速度没有明显的相关关系,竖向相对位移最大值约为横向的6~10倍。

图12 轨道板-底座板相对位移Fig. 12 Track plate-base plate relative displacement

测点位置列车经过测点时速度/(km·h-1)5290300310320340350跨中竖向/mm1#0.2090.1800.1870.1360.2090.2440.1456#0.1170.1670.1210.1050.1380.1920.05612#0.1310.1180.0950.1040.1420.2400.066跨中横向/mm1#0.0360.0230.0350.0170.0190.0280.0246#—0.0090.0110.0120.0120.0110.01312#—0.0220.0180.0170.0240.0330.016

3.3.2 底座板-桥面相对位移

轨道板通过CA砂浆层与底座板黏结,轨道板与底座板的相对动位移规律揭示了动力荷载作用下,不同材料特性的结构层由于轮对作用动力波传递的时效性导致变形存在时间滞后,进而引起不同结构层的相对变形。桥面板作为无砟轨道铺设的基础,桥面与底座板的相对变形同样影响轨道工作性能。图13给出了1#、6#及12#简支梁测点底座板-桥面的竖向及横向相对位移值。由图13可知,在行车速度为290~350 km/h情况下,底座板-桥面竖向及横向相对动位移与行车速度没有明显的相关关系,测值点较为离散,竖向相对动位移在0.005~0.024 mm幅值范围内变化,横向相对动位移在0.003~0.017 mm范围变化。

表4统计出了1#、6#及12#简支梁测点底座板-桥面的竖向及横向相对动位移的最大值。由表4可知,在行车速度为290~350 km/h情况下,1#、6#及12#简支梁跨中竖向相对动位移最大值在0.009~0.024 mm之间变化,受行车速度的影响不大;不同车速下跨中横向相对动位移最大值在0.005~0.017 mm之间变化,跨中竖向相对动位移最大值约为横向的1~2倍。

通过以上对试验数据分析可知,轨道板-底座板与底座板-桥面相对动位移都很小,基本处在毫米级以下。然而值得注意的是,在列车长期动力循环加卸载条件下,此种相对位移可能引起不可忽视的塑性累积变形,进而导致轨道线路弯曲,劣化轨道工作形态,影响列车安全运行。

表4 列车不同行车速度下底座板-桥面板相对位移最大值Table 4 Maximum relative displacement of the base plate-deck plate at different driving speeds of the train

图13 底座板-桥面板相对位移Fig. 13 Base plate-deck plate relative displacement

4 结 论

针对沪昆高铁某32.0 m标准跨径预应力简支箱梁进行动力响应测试,研究该无砟轨道-桥梁结构振动加速度、梁体竖向动位移以及轨道结构-桥面协调变形特性,得到以下结论:

1)在行车速度为290~350 km/h情况下,该预应力简支箱梁梁体跨中竖向振动加速度随着列车行车速度的增大而增大,并且在列车速度320~340 km/h之间达到峰值,峰值后随着列车速度的继续增大而在一定范围内维持不变;梁体跨中各结构层竖向加速度大于横向加速度,且钢轨与轨道结构层的加速度响应数量级相差较大。

2)梁体跨中各层结构的竖向、横向加速度从上至下呈现十分明显的逐级减小趋势,振动衰减较为明显,钢轨传递振动给轨道板和底座板的传递率偏小,由桥面板传给墩台的传递率较高。

3)在行车速度为290~350 km/h情况下,该预应力简支箱梁梁体跨中及1/4跨测点竖向动位移与列车行车速度没有明显相关关系,跨中竖向动位移测值在-0.439~-0.567 mm范围内变化,1/4跨竖向振动位移幅值范围为-0.226~-0.426 mm,振动变形满足《高速铁路桥梁设计规范》要求。

4)轨道板-底座板间相对动位移远大于底座板-桥面板间相对动位移,竖向相对动位移均大于横向相对动位移。在行车速度为290~350 km/h情况下,1#、6#及12#简支梁轨道板-底座板跨中竖向相对动位移最大值为0.244 mm,底座板-桥面板跨中竖向相对动位移最大值为0.024 mm。长期动力循环加卸载条件下,此种相对动位移可能引起此类无砟轨道-桥梁结构不可忽视的塑性累积变形,劣化轨道工作形态,影响列车行车安全。